1

(21)437578Д/31-27

(22)08.02.88

(46) 23.10.89. аол. № 39

(71)Краматорский индустриальный институт

(72)В.Т. Катренко, В.Л- Кассов, А.В. Грановский, А.А. Кузнецов

и В.В. Шапранов .

(53)621.791.04(088.8)

(56)Авторское свидетельство СССР № 933335, кл. В 23 К 35/362, 17.11.80.

Гуревич С.М. Справочник по сварке цветных металлов: - Киев: Науко- ва думка, 1981, с. 221-222.

(54)ФЛЮС ДЛЯ СВАРКИ МЕЛИ И ЕЕ СГША- ЮВ

(57)Изобретение относится к сварке, а именно к флюсам для электродуговой сварки меди и ее сплавов плавящимся электродом. Цель изобретения - снижение пористости шва, увеличение глубины провара и снижение расхода фгтюса. Флюс содержит, мас.%: алюминий 1,2-2,4; безводная бура 20-26; магнезит 3-7; плавиковый шпат 8,8- 10,6; кремнефтористый натрий 20-30; нитрат графита 6-12; апатит 7-10; циркон 14-16; диизобутилен 2-4. Ди- изобутилен предотвращает сепарацию флюса. Терморасширяющийся нитрат графита, являясь тегшоизолятором, обеспечивает увеличение тештовложения в изделие, увеличивая глубину про- плавления и уменьшая расход фпюса. Апатит обеспечивает раскисление меди, а lyipKOH улучшает формирование шва. 2 табл.

с

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюс для сварки меди | 1988 |

|

SU1606296A1 |

| Состав порошковой проволоки для сварки меди с медью и меди со сталью | 1982 |

|

SU1026999A1 |

| Агломерированный флюс 48АФ-71 | 2019 |

|

RU2713769C1 |

| Сварочный электрод | 1990 |

|

SU1738567A1 |

| Состав порошковой проволоки для сварки меди с медью и меди со сталью | 1982 |

|

SU1046053A1 |

| Состав порошковой проволоки для сварки меди | 1978 |

|

SU774874A1 |

| СОСТАВ ШИХТЫ САМОЗАЩИТНОЙ ПОРОШКОВОЙ ПРОВОЛОКИ | 1992 |

|

RU2032515C1 |

| Керамический флюс для сварки сталей | 1983 |

|

SU1107994A1 |

| Состав порошковой проволоки | 1980 |

|

SU941119A1 |

| АГЛОМЕРИРОВАННЫЙ ФЛЮС МАРКИ 48АФ-59 ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТРУБНЫХ СТАЛЕЙ КАТЕГОРИЙ Х90-Х100 | 2010 |

|

RU2442681C1 |

Изобретение относится к сварке, а именно к флюсам для электродуговой сварки меди и ее сплавов плавящимся электродом. Цель изобретения - снижение пористости шва, увеличение глубины провара и снижение расхода флюса. Флюс содержит, мас.%: алюминий 1,2-2,4, безводная бура 20-26, магнезит 3-7, плавиковый шпат 8,8-10,6, кремнефтористый натрий 20-30, нитрат графита 6-12, апатит 7-10, циркон 14-16, диизобутилен 2-4. Диизобутилен предотвращает сепарацию флюса. Терморасширяющийся нитрат графита, являясь теплоизолятором, обеспечивает увеличение тепловложения в изделие, увеличивая глубину проплавления и уменьшения расход флюса. Апатит обеспечивает раскисление меди, а циркон улучшает формирование шва. 2 табл.

Изобретение относится к сварке, а именно к флюсам для электродуговой сварки меди и ее сплавов плавящимся злектродом и может й.1ть применено в машиностроении и электротехнической промьшшенности.

Цель изобретения - снижение пористости шва, увеличение глубины провара меди, ликвидa a я легирования шва кремнием, снижение расхода фпюса и ликвидация необходимости уборки нерасплавившегося флюса,

Лиизобутилен представляет собой жидкость, используемую в производстве синтетических каучуков, и применен для предотвращения сепарации предлагаемого флюса.

Алюминий является активным восстановителем, способствующим восстановлению циркония из циркона, восстанавливающем окислы меди. Алюминий легирует металл ива, способствуя измельчению зерна. При содержании алюминия менее 1,2 мас.% его влияние оказьшается недостаточным, а при содержании алюминия более 2,4 мас. значительное его количество переходит в шов.

Безводная бура растворяет в себе окислы, способствует хорошему формированию металла шва и стабилизирует дугу. При содержании буры менее 20 мае. ее влияние недостаточно, а при содержании буры более 26 мае,7,

СП

яв

О5

to

00 СП

уменьшается глубина проплавления основного металла.

Магнезит способствует удалению серы из металла шва, придает вязкость шпаку и способствует удалению водорода из зоны сварки. При содержании магнезита менее 3 мас,% его влияние оказьшается недостяточным, а при содержании магнезита более 7 мас.% дальнейшего улучшения свойств фпюса не происходит.

Плавиковый шпат является источни ком фтора, связьшающего водород,и повьш1ает глубину проплавления. При содержании плавикового шпата менее 8,8 мас.% его воздействие оказывается недостаточным, а при содержании плавикового шпата более 10,6 мас.% ухудшается формирование шва.

Кремнефтористый натрий служит источником фтора. Распадаясь в дуге, он отдает отрицательно заряженные ионы фтора, которые повьш1ают градиент падения напряжения на дуге, при этом длина дуги уменьшается, площадь обогреваемого ею металла также уменьшается, увеличивается концентрация вводимой в металл энергии, что способствует увеличению глубины про- плавления основного металла. Кремний находится в кремнефтористом натрии в связанном виде, при распаде крем- нефтористого натрия в дуге он выделяется в виде газообразного фтористого кремния и не восстанавливается в зоне сварки до чистого кремния. Таким образом,Кремнефтористый натрий позволяет создать в зоне горения дуги атмосферу, содержащую фтористый крем- НИИ, и избежать наличия в шлаке окиси кремния, из-за происходит насьпцения сварного пша кремнием. Фтористый кремний связьгоает водород, выделяющийся при разложении диизобути- лена. Образующийся при распаде крем- нефтористого натрия фтористый натрий совместно с плавиковым пшатом растворяет тугоплавкие магнезит и i ipKoH препятствуя образованию неметаштичес ких включений.в меди,При содержании кремнефтористого натрия во флюсе менее 20 мас.% в металле шва имеются поры, а при содержании его более 30 мас,% ухудшается формирование шва

Нитрат графита представляет собой графит, в межатомные слои которого введена азотная кислота. При нагрева ши до 400°С нитрат графита вследст

0

5 О Q 5 Q с

5

вие процессов, протекающих между атомными слоями, расширяется до 50 раз,

При сварке под новым флюсом подача флюса может быть резко уменьшена без нарупения Згягщты места сварки. При сварке меди ее обычно подогревают, если же сварка ведется без подогрева, то вследствие высокой теплопроводности меди она нагревается за счет тепла дуги. Попадая на подогретую поверхность, флюс начинает увеличиваться в объеме и по мере приближения дуги объем его растет. Терморасширяющийся нитрат графита является теплоизолятором, поэтому уменьшаются объем расплавившегося флюса и потери энергии в окружающую среду, что также увеличивает тепловложение в свариваемое изделие и увеличивает глубину проплавления его. Так как подача флюса мала, то практически весь он в процессе сварки переплавляется или терморасширяется и поэтому отпадает необходимость в его сборе для повторного использования. При этом расход флюса снижается из-за его сут;ественно меньшей подачи в зону сварки, что уменьшает трудозатраты на подвоз, засьтку флюса и снижает затраты на хранение. Так как при использовании флюса отсутству т его сбор и повторные пересыпки, то отсутствует и опасность его загрязнения, не происходит сепарация частиц флюса.

Нитрат графита совместно с алюминием служит восстановителем. При температуре сварки он восстанавливает окись циркония до циркония, из апатита восстанавливается фс1сфор, Термо- расширяясь, нитрат графита оттесняет от зоны сварки продукты распада диизобутилена, чем снижает попадание водорода в зону сварки. Реагируя с кислородом, нитрат графита образует окись углерода, которая создает в зоне горения дуги восстановительную атмосферу. При содержании окиси графита менее 6 мас,% возрастает расход флюса, а при содержанки его более 12 мас,% дальнейшего улучшения свойств флюса не происходит,

Апатит является фосфорсодержащим компонентом. Так как в предлагаемом флюсе в составе содержится нитрат графита и флюс при сварке расширяется, то объем расплавившегося флюса оказьшается мал, при этом снижается

эффективность обработки им металла. Для увеличения эффективности в состав флюса введены газообразукщие компоненты: кремнефтористый натрий и апатит, вьщеляющие активные газы. . Апатит при температуре сварки восстанавливается до фосфора углеродом графита. Фосфор находится в газооб- разноц состоянии внутри шлакового пузыря и легко усваивается жидким металлом, раскисляя медь. Фосфор растворяется в меди, при этом раскисление осуществляется не только на поверхности ванны, но и по всему объему расплавленного металла, что снижает вероятность образования пор и трещин.

Апатит также является источником окиси кальция, удаляющей серу, препятствующей образованию тре1чин. Из апатита часть кальция восстанавливается до металла и растворяется в металле шва, что улучшает как раскисление, так и удаление серы из металла шва по всему его объему. При содержании апатита менее 7 мас.% его влияния недостаточно, а содержание апатита более 10 мас.% не улучшает свойств флюса.

Циркон является источником циркония в сварном шве, который раскисляет металл шва, измельчает зерно, препятствует образованию пор и трещин. 1(иркон придает вязкость шлаку совместно с магнезитом и улучшает кроющую способность шлака, способствует образованию ионов фтора в атмосфере дуги, тем самым уменьшая вероятность возникновения пор. При содержании циркона менее 14 мае.% ухудшается формирование шва, а при содержании циркона более 16 мас.% дальнейшего улучшения свойств флюса не наблюдается.

Диизобутилен служит связующим, одновременно предохраняя флюс от поглощения влаги. Благодаря диизобутилену флюс не нуждается в прокалке при изготовлении, что способствует сохранению нитрата графита в нерасширенном виде. Диизобутилен полимеризуется в полимер и связывает частицы флюса в зерна, благодаря чему флюс не сепарируется при перевозках, хранении и пересыпке.

Диизобутилен имеет низкую температуру деструтсции (300°С), поэтому его разложение во флюсе начинается до попадания флюса в зону горения дуги одновременно с началом терморасширения нитрата графита, вследствие чего большая часть продуктов разложения диизобутилена успевает покинуть зону сварки. Диизобутилен также при разложении вьщеляет газы, оттесняющие воздух из пространства между

Q частицами флюса, чем препятствует окислению меди. При содержании диизобутилена менее 2 мас.% его влияние недостаточно, а при содержании диизобутклена более 4 мас.% увели5 чивается газовыпеление из флюса при сварке. I

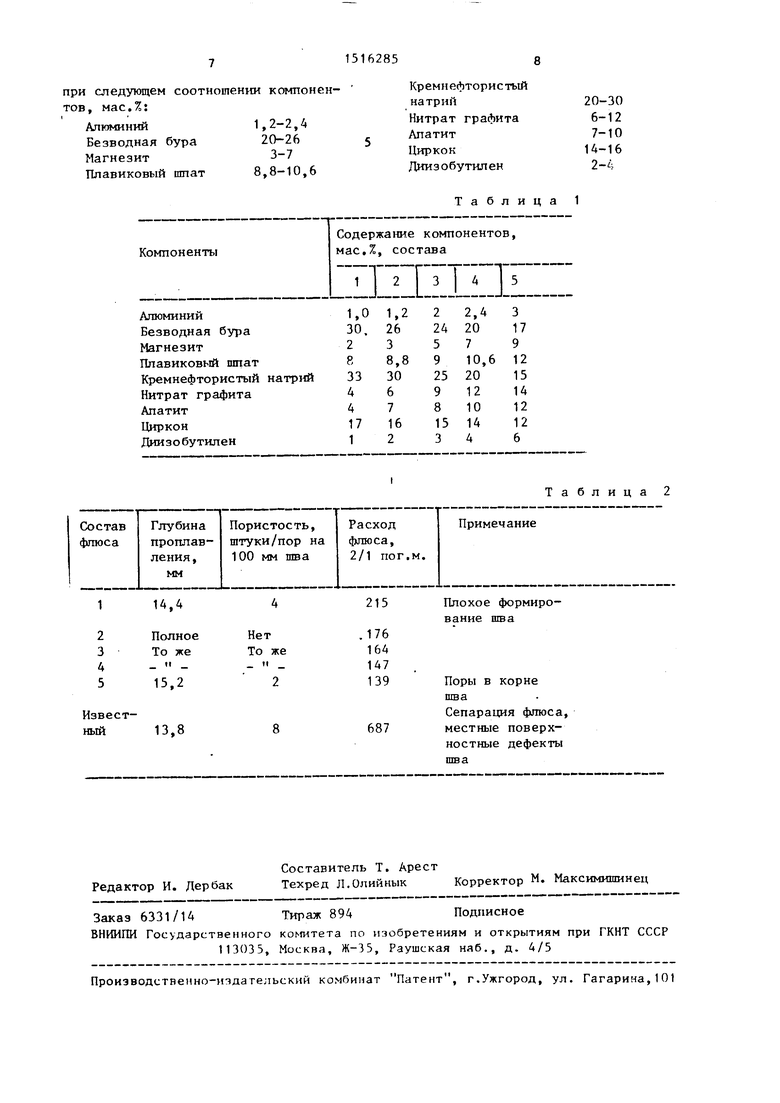

Готовят пять составов флюса (табл. 1)о Вьшолняют сварку листрвой

0 меди встык на флюсовой подущке без разделки кромок. Тол1ф на меди 16 мм, марка Ml. Режим сварки следующий: ток дуги 860 А; напряжение 44 В; скорость сварки 18 м/ч; диаметр

5 электрода 4 мм.

Измеряют глубину проштавления меди на макропшифах. Количество пор подсчитывают на рентгеновских сним- Q ках сварного соединения на 100 мм шва. Результаты испытания приведены в табл. 2.

Предлагаемый флюс практически весь расходуется при сварке, на сварном шве остается лишь шлаковая корка, поэтому собирать остатки флюса не приходится, в то время как после сварки с известные флюссич необходимо 0 убирать его остатки. Кроме того, как видно из табл, 2, предлагаемый флюс состава 2-А имеет преимущества перед известным. При этом при содержании компонентов больше или меньше предла- с гаемого состава свойства флюса ухудшаются.

Формула изобретения

Q Флюс для сварки меди и ее сплавов, содержащий безводную буру, магнезит, плавиковый шпат, алюминий, отличающийся тем, что, с целью снижения пористости в металле шва и увеличения глубины проштавления

5

при одновременном снижении расхода флюса, он. дополнительно содержит кремнефтористый натрий, нитрат графита, апатит, циркон, диизобутилен

при следующем сооттов, мас.%: Алюминий

Безводная бура Магнезит Плавиковый шпат

Компоненты

Содержание компонентов, мас,%, состава

Алюминий

Безводная бура

Магнезит

Плавиковый шпат

Кремнефтористый

Нитрат графита

Апатит

Циркон

Диизобутилен

т

14,4

Полное

То же II

15,2 13,8

Нет То же

Кремнефтористый

натрий

Нитрат графита

Апатит

Циркон

Диизобутилен

Таблиц

Таблица 2

Плохое формирование шва

Поры в корне шва

Сепарация флюса, местные поверхностные дефекты шва

Авторы

Даты

1989-10-23—Публикация

1988-02-08—Подача