(54) УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Виброцентробежная машина | 1979 |

|

SU841930A1 |

| Виброцентробежная машина для обработки деталей | 1979 |

|

SU861032A1 |

| Виброцентробежная машина дляОТдЕлКи дЕТАлЕй | 1979 |

|

SU818833A1 |

| Устройство для центробежной отделки изделий | 1976 |

|

SU580099A2 |

| Устройство для центробежно-абразивной обработки деталей | 1982 |

|

SU1093507A1 |

| Устройство для обработки мелких деталей гранулированной средой | 1984 |

|

SU1206064A1 |

| СПОСОБ ОБРАБОТКИ МЕЛКОРАЗМЕРНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2592013C2 |

| Установка для центробежной обработки деталей | 1980 |

|

SU901032A1 |

| ВИБРАЦИОННЫЙ СТАНОК | 1991 |

|

RU2014204C1 |

| Устройство для центробежной обработки поверхности деталей | 1980 |

|

SU878522A1 |

1

Изобретение относится к центробежным устройствам для объемной обработки деталей в среде незакрепленного абразива с использованием центробежных сил и может быть использовано в машиностроительной и других отраслях промышленности.

Известны устройства для центробежной обработки деталей, содержащие контейнер с крьпикой, дно которого образовано вращающейся чашей, над которой расположен экран, выполненный в виде усеченного полого конуса с центральным отверстием, образующие которого расположены под углом к оси вращения чаши, и установленный с возможностью возвратно-поступательного движения от механизма перемещения 1 .

Недостатком известных устройств является невозможность управления процессом обработки, сепарацией и выгрузкой.

Цель изобретения - расширение технологических возможностей устройства.

Указанная цель достигается тем, что в дне чаши-выполнено центральное отверстие, перекрываемое введенной в устройство заглушкой, а экран выполнен в виде упругой перфорировангной оболочки и установлен с возможностью вращения от введе11ного в устройство механизма и изменения угла расположения его образукйдих пос{эедством введенного в устройство рычажного механизма, рычаги которого одним концом шарнирно закреплены на внутренней поверхности экрана, а другим кинематически связаны с меха10низмами его перемещения, при этом размеры заглушки выбраны из условия ее захвата подвижными образующими экрана.,

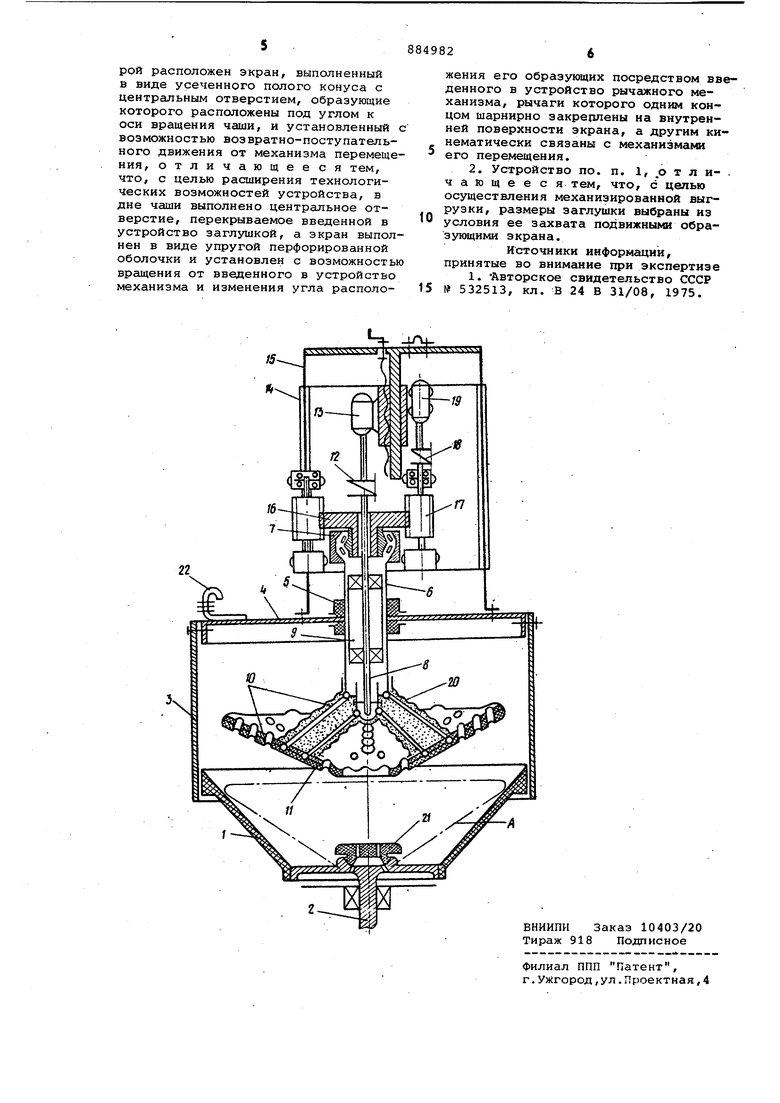

На чертеже схематично изображено

15 устройство для центробежной обработг ки деталей.

Устройство состоит из конической вращающейся чаши 1, установленной на валу 2, связанном с приводом вра20щения (не.показан). Чашу 1 с уплотненным зазором охватывает цилиндрическая обечайка контейнера 3, закрытого сверху крышкой 4-. В центре крышки закреплена направляющая.5

25 охватывающая установленную внутри нее втулку 6 с подшипниковым узлом 7 и валом 8, имеющим телескопическую опору 9 внутри втулки 6. Вал 8 и втулка б связаны между собой шариир30 но-рычажной подвеской 10, соединенной с упругой перфорированной оболочкой-экраном 11. Посредством муфты 12 вал 8 связан с реверсируемым приводом 13 вращения, установленным на салазках 14 на раме 15, закрепленной на крышке 4. Подшипниковый узел 7 втулки 6 опирается на уступ винтового колеса 16,входящего в самтормозящееся зацепление с винтами 17, один из которых посредством муфты 18 связан с реверсируемым приводом 19 вращения, установленным на сапазках 14 так же, как привод 13. Находящиеся вне экрана 11 рычаги

10охвачены защитными рукавами 20.

В средней части чаши 1 установлена грибовидная упругая тонкостенная заглушка 21, имеющая снизу захваты для присоединения к выступам в середине чаши во время обработки. Диаметр грибовидной части заглушки несколько превышает диаметр централь-него отверстия экрана на время выгружения контейнера.

Для предварительной установки экрана на заданную глубину внутри контейнера крышка 4 по бокам имеет подъемные лапы 22 с расположенными на них по вертикали отверстиями для крепления крышки к обечайке 3 кон.тейнера.

Устройство работает следующим образом.

При снятой крышке 4 на чащу 1 подается смесь деталей и абразива. Включается привод чаши, и она посредством вала 2 приводится во вращательное движение, что вызывает витообразное движение загрузки. Затем устанавливается крышка 4 так, чтобы экран 11 был полностью погружен в загрузку. При эток1 угол конусности экрана И- подбирается меньшим в случае обеспечения большей скорости циркуляции загрузки или большим в случае создания большего давления на загрузку. Изменение конусности эрана осуществляется путем осевого перемещения втулки 6 от привода 19. Кроме того, экран 11 приводится во вращательное движение от электродвигателя -13. Для увеличения интенсивности обработки направление вращения экрана 11 выбирается противоположным направлению вращения чаши 1. В процессе обработки загрузка проходит между чашей и экраном

11и возвращается на чашу через отверстие в центре экрана. По окончаний обработки устанавливаются одинаковыми направление и скорость вращения экрана и чаши 1. Посредством винтового механизма 16-19 втулка 6 перемещается вверх, рычаги 10 поднимают вверх периферийную часть экрана, делая угол его конусности равным или меньшим угла конубности чащи. При этом центральное отверсти

экрана увеличивается в диаметре так чтобы в него всялла грибовидная голока заглушки 21. После этого крышка 4 подвешивается на лапы 22 к цеховому крану, опускается внутрь контейнера и останавливается вблизи чаши. Затем салазки 14 опускаются вни до тех пор, пока экран не коснется чаши, а заглушка 21 не войдет в центральное отверстие экрана (экран в положении А). Загрузка за это время собирается в полости экрана. После этого увеличивается угол конусности экрана до упора его периферийной чати в чашу, заглушка 21 прочно зажимается в центральном отверстии. Далее крышка 4 поднимается вверх при медленно вращающемся экране с заглушкой 21 в центральном отверстии. Поскольку поверхность экрана перфорирована, абразивы и жидкость возвращбиотся обратно в полость вращающейся чаши, а обработанные детали остаются вполости экрана. По мере подъема крышки над чашей выключается привод 13 вращения экрана. Крышка с экраном переносится в зону выгружения, где путем уменьшения угла конусности экрана заглушка 21 освобождается и выпадает вместе с деталями в приемную емкость. Затем заглушка устанавливается обратно в центр экрана, который заполняется новой партией подлежа)дих обработке деталей. Крышка с экраном переносится в контейнер. Скорость и направление вращения экрана устанавливаются равными скорости и направлению вращения чаши. Крышка с экраном опускается до упора с чашей. Освобождается заглушка, которая остается закрепленной между выступами в середине чаши. После этого крышка с экраном устанавливается на контейнере в рабочее положение. Цикл обработки повторяется.

i

Положительный эффект от использования предлагаемой конструкции заключается в том, что изменением угла конусности экрана можно подобрат оптимальный технологический режим. Кроме того, существенно упрощается сепарация и разгрузка. Предохранительные рукава 20 рычажной подвески экрана исключают абразивный износ рычагов 10.

Таким образом, устройство повышает производительность обработки и расширяетего технологические возможности .

Формула изобретения

Авторы

Даты

1981-11-30—Публикация

1980-03-27—Подача