Изобретение относится к области поверхностной обработки детали свободным абразивом и может быть использовано в машиностроительной и литейной промышленностях.

По основному авт. св. 452481 известно устройство, в котором для создания давления рабочей жидкости используется автономная система, при этом жидкость накапливается в камере, расположенной под конической вращающейся чащей - дном, и подается в зазор между торцем вращающейся чащи и обечайкой. Протекающая под давлением жидкость создает защитный слой между рабочей средой и внутренней стенкой обечайки, заменяя собой торцевое уплотнение, и вытекает вместе с отходами отделки через отводящие отверстия в верхней части обечайки 1.

Известное устройство не уменьщает износа поверхности вращающегося дна, для рециркуляции рабочей жидкости требует дополнительных устройств, некомпактно и недостаточно использует рабочую ншдкость для интенсификации процесса отделки, требует неоправданный расход протекающей жидкости, особенно при выгружении устройства. Кроме того, продукты отделки проникают в окрул сающее пространство, контроль уровня жидкости в устройстве несоверщенный.

С целью увеличения срока службы устройства и интенсивности отделки изделий, в

предлагаемом устройстве дно нижней чаши корпуса контейнера выполнено коническим с углом конусности меньшим угла конусности вращающейся чаши и с отверстиями, которые соединены со сливными отверстиями посредством прозрачной трубки, при этом устройство снабжено отстойником отходов, соединенным с нижней чащей кориуса контейнера посредством имеющихся в ней отверстий.

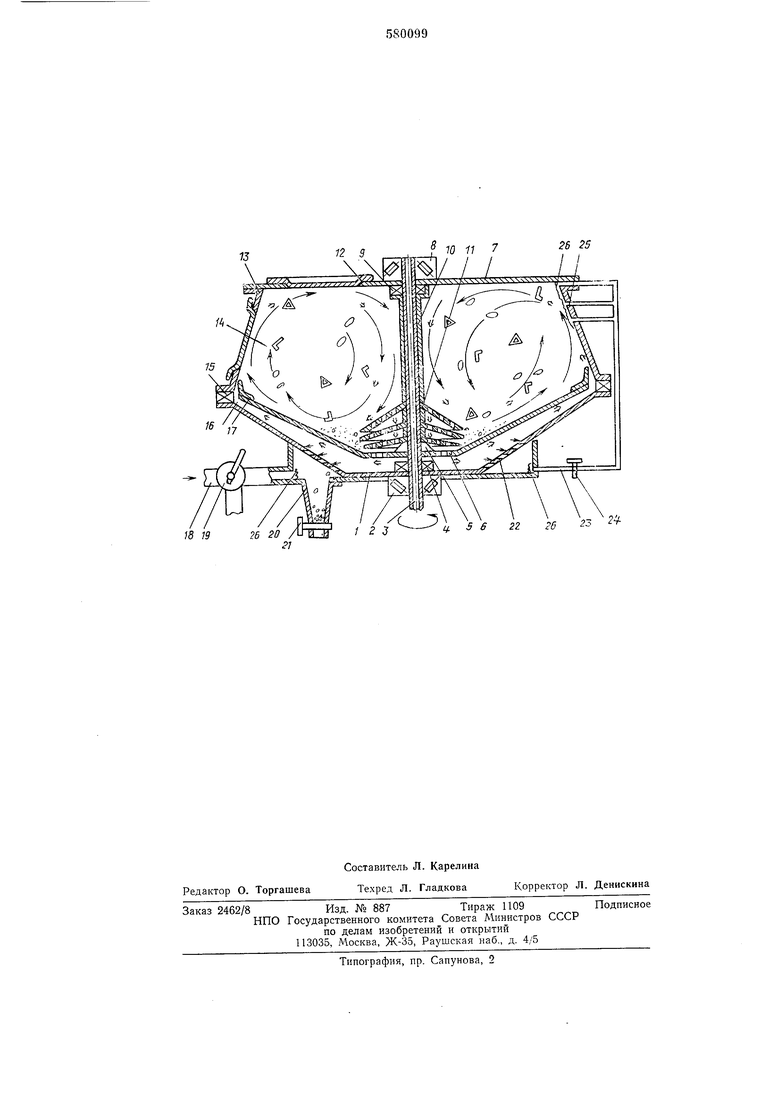

На фиг. 1 схематично изображено предлагаемое устройство.

В нижней части конической чащи 1 камеры рабочей жидкости закреплен подшипниковый узел 2 нижнего конца вала 3 и уплотнение 4. Вал 3 при помощи иереходника 5 скреплен с перфорированным основанием вращающейся конической чаши 6. Верхний конец вала 3 закреплен на крыщке 7 в подшипниковом узле 8, имеет уплотнение 9 и проходит внутри трубок-дистаицеров 10 и расположенных между дистанцерами иерфорированиых сепарирующих конусов 11, опирающпхся на переходник 5. Перфорации в конусах 11 выполисны наклонными к оси вращения конусов, чтобы обеспечить выпадепие застрявших в перфорациях частиц под действием центробежиых сил и подающих сверху других частиц. Размеры перфораций верхних конусов больше размеров перфораций нижиих конусов.

Крышка 7 имеет люк 12 для загружен1 Я и

закрепления на конической обечайке 13, имеющей люк 14 для выгружения. Обечайка 13 при помощи фланца через упругое уплотнение 15 свинчена с фланцем чащи 1 с возможностью регулирования расстояния между фланцами, благодаря чему образуется внещняя стенка регулируемого кольцевого зазора 16. Внутреннюю стенку кольцевого зазора образует торец вращающейся чащи 6 и установленный на ней по периметру клапан 17.

Снизу чащи 1 прикреплен отстойник отходов 18 с краном 19 для подвода и отвода жидкости. Снизу к отстойнику присоединен прозрачный сборник 20 отходов отделки с краном 21. Для задержания и направления в отстойник осколков абразива, на внутренней стенке чащи 1 между сливными отверстиями закреплены пучки тонких упругих стержней 22. Из чащи 1 отходит прозрачная трубка 23 с краном 24, соединяющая чащу 1 камеры жидкости со сливными отверстиями 25 в верхней части обечайки 13. На входе отводных отверстий установлены сетки 26. Путь жидкости показан двойной стрелкой. Устройство выполнено герметичным, имеет в крыщке предохранительный клапан (на чертеже не показан).

Предлагаемое центробежное устройство работает следующим образом.

Открывают краны 19 и 24, наполняют установку жидкости до нужной отметки на трубке 23 и закрывают краны 19 и 24. Затем приводят во вращение чащу 6 и через люк 12 загружают устройство отделываемыми изделиями, абразивами и химическими добавками. За счет центробежных сил частиц, вовлеченных во вращение чащей 6, у торца чащи 6 сверху и снизу создаются зоны повышенного давления. Вертикальная составляющая центробежных сил частиц торца чаши 6 больше соответствующих составляющих сверху торца 6 за счет меньщей конусности чащи 1, поэтому клапан 17 приоткрывается, и жидкость поступает по внутренней поверхности обечайки 13 к крышке 7, дистанцерам 10 и перфорированным сепарирующим конусам И. Одновременно с этим жидкость присоединяется к каскадному винтообразному движению обрабатывающей среды. Типовые движения частиц абразива и изделий показаны одинарными стрелками. Среда, попавщая на перфорированные конусы 11, просеивается, внизу оказываются наиболее мелкие частицы и жидкость. Часть из них создает равномерную подложку на верхней поверхности чаши 6 5 для крупного абразива и изделий, за счет этого износ и удары изделия и абразива о поверхность чащи 6 уменьшаются. Наиболее мелкая часть среды и жидкость стекают в ча шу 1 камеры жидкости, сепарируются и пода0 ются к зазору 16. При этом в верхнюю часть трубки 23 через отверстия 25 поступает жидкость, она показывает уровень жидкости в рабочей зоне в процессе отделки. После окончания режима отделки изделий

5 открывают кран 24, кран 19 переводят на слив, после слива могут быть сделаны промывки-рабочей среды и слива. Затем подают через кран 19 горячий воздух для сушки, при этом воздух отводят через люк 12. Выгруже0 ние производят при закрытом кране 19 и открытом кране 24.

Прозрачные отводная трубка и сборник отходов отделки позволяют быстро подбирать режимы отделки, следить за качеством и скоростью отделки по интенсивности выпадения отходов и колебаниям уровня жидкости и пены в рабочей камере и в камере жидкости. Совмещение в одном устройстве разных операций отделки сокращает потребные производственные площади, экономит энергию и облегчает обслуживание устройства.

Формула изобретения

1.Устройство для центробежной отделки 5 изделий по авт. св.452481, отличающееся

тем, что, с целью увеличения срока службы устройства и интенсивности отделки изделий, дно нижней чаши корпуса контейнера выпоЛ нено коническим с утлом конусности меньшим угла конусности вращающейся чащи и с отверстиями, которые соединены со сливными отверстиями посредством прозрачной трубки.

2.Устройство по п. 1, отличающееся тем, что оно снабжено отстойником отходов, соединенным с нижней чашей корпуса контейнера посредством имеющихся в ней отверстий.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство № 452481, кл. В 24В 31/08, 1972.

13

М

75

18 1926 20

| название | год | авторы | номер документа |

|---|---|---|---|

| Виброцентробежная машина для обработки деталей | 1979 |

|

SU861032A1 |

| Виброцентробежная машина дляОТдЕлКи дЕТАлЕй | 1979 |

|

SU818833A1 |

| Установка для вибрационной обработки | 1976 |

|

SU653093A1 |

| Установка для центробежной обработки деталей | 1980 |

|

SU901032A1 |

| Виброцентробежная машина | 1979 |

|

SU776888A1 |

| Устройство для центробежной обработки деталей | 1980 |

|

SU884982A1 |

| Центробежная машина для абразивно-жидкостной обработки | 1979 |

|

SU856764A1 |

| Установка для центробежной обработки изделий | 1979 |

|

SU905012A1 |

| Устройство для абразивной обработки деталей | 1983 |

|

SU1079417A1 |

| Виброцентробежная машина | 1979 |

|

SU837802A1 |

Авторы

Даты

1977-11-15—Публикация

1976-04-16—Подача