Изобретение относится к прессам для брикетирования сыпучих материалов, в частности торфа, снабженных устройством для удаления воздуха из камеры прессования, и может быть использовано в угольной, торфяной и деревообрабатывающей промышленности.

Известен штемпельный брикетный пресс с устройством для удаления воздуха из камеры прессования, включающий станину, прессовую головку с загрузочными рукавом и камерой, оборудованной боковыми пазухами, образующими вместе с соединяющим их каналом, снабженным отсекателя- ми, П-образную открытую со стороны загрузочной камеры полость, соединенную

с системой пылеоотсоса, а также отражатель, установленный в загрузочной камере

1.

Недостатком известного пресса является его низкая производительность, обусловленная тем, что в цикле сжатия прессуемого материала происходит непрерывное засасывание воздуха через пазухи не только из камеры прессования, но одновременно и из загрузочного рукава. Это приводит к выносу вместе с воздухом большого количества прессуемого материала и обуславливает в связи с этим снижение (до 30% от паспортной) производительности пресса. Кроме того, в цикле сжатия (период рабочего хода пресса) поток воздуха из камеры прессоваXI XI

СО

XI

ю

XI

ния проходит в загрузочную камеру и, нарушая контакт между штемпелем и сальниковым уплотнением, выносит материал в околопрессовое пространство, чем ухудшает санитарную обработку в цехе.

Известен также штемпельный брикетный пресс, включающий станину, прессовую головку с загрузочными камерой и рукавом, подвижную отражательную стенку и систему пылеоотсоса с газоотводным патрубком, снабженным отсека гелем и соединенным с пазухой, выполненной в виде П-образной полости 2.

Основным недостатком, снижающим производительность известного пресса, является несовершенство конструкции имеющегося в нем устройства для удаления воздуха из камеры прессования, которое не предотвращает выдавливание в пазуху прессуемого материала (в цикле его сжатия) при перемещении штемпеля в загрузочной камере. Попавший в пазуху материал подхватывается воздухом, выходящим из прессовой камеры, и выносится в систему пылеотсоса, вызывая тем самым существенные потери этого материала. Прессование же легкосвязывающихся материалов (волокнистый торф, промасленная крошка торфа или угля и т.д.) сопровождается постепенным забиванием пазухи его частицами, что препятствует проникновению воздуха из камеры прессования в пазуху, способствуя тем самым его поступлению в загрузочную камеру и повышению в ней давления. Это приводит к нарушению сальникового уплотнения штемпеля и стыковых соединений загрузочных камеры и рукава с головкой пресса и, как следствие, к выбросу пыли в околопрессовое пространство.

Цель изобретения - увеличение производительности пресса путем снижения потерь прессуемого материала от его выноса системой пылеотсоса и выбросов в околопрессовое пространство.

Поставленная цель достигается тем, что в штемпельном брикетном прессе, включающем станину, прессовую головку с камерой прессования, загрузочными камерой и рукавом с примыкающей к нему пазухой, подвижную отражательную стенку, систему пылеоотсоса с газоотводным патрубком, соединенным с пазухой, подвижная отражательная стенка смонтирована в пазухе под углом к задней стенке загрузочного рукава с возможностью его изменения и с зазорами по отношению к торцу камеры прессования в нижней части и к задней стенке загрузочного рукава в верхней части. Загрузочный рукав снабжен отклоняющим козырьком, закрепленным на его задней

стенке с возможностью изменения его положения по вертикали. Система пылеотсоса снабжена коническим диффузором, конец газоотводного патрубка размещен в диффузоре, а диффузор установлен с возможностью изменения зазора между ним и концом патрубка.

Монтаж в пазухе подвижной отражательной стенки под углом к задней стенке

0 загрузочного рукава позволяет выполнить продольное сечение пазухи переменным, увеличивающимся в направлении к месту врезки газоотводного патрубка в пазуху, т.е. в направлении движения запыленного пото5 ка, что дает возможность попавшему в нее запыленному газу снизить свою начальную скорость, а содержащимся в нем твердым частицам осадиться, в том числе и за счет их удара о заднюю стенку загрузочного

0 рукава.

Возможность изменения угла наклона отражательной стенки обеспечивает выбор его в зависимости от качественный характеристики прессуемого материала (влажно5 сти, гранулометрического состава, степени разложения и др.) таким образом, чтобы он был меньше угла естественного откоса прессуемого материала, что позволяет активизировать сход его частиц по поверхности

0 отражательной стенки,

Монтаж подвижной отражательной стенки с зазорами по отношению к торцу камеры прессования в нижней части и к задней стенке загрузочного рукава в верх5 ней части, дает возможность пропустить через них не только запыленный газ в систему пылеотсоса, но и возвратить при холостом ходе штемпеля в загрузочную камеру осаждающиеся в пазухе пылевидные частицы, в

О том числе накапливающиеся на отражательной стенке и осыпающиеся по ней.

Закрепление на задней стенке загрузочного рукава отклоняющего козырька с возможностью его вертикального переме5 щения позволяет установить минимальный зазор между штемпелем и отклоняющим козырьком и в процессе износа матричного инструмента выдерживать его за счет подрегулирования, что дает возможность иск0 лючить выдавливание прессуемого материала в пазуху, а газу из камеры прессования проходить в пазуху, не захватывая из загрузочной камеры пылевидных частиц. Снабжение системы пылеотсоса кони5 ческим диффузором, внутри которого с зазо- ром размещен конец газоотводного патрубка, и установка диффузора с возможностью изменения зазора между ним и концом патрубка обеспечивают свободный

забор воздуха из околопрессового пространства и предотвращение принудительного забора воздуха из пазухи для различных скоростных режимов прессования (различные пресса) и в зависимости от характеристики вентилятора (производитель- ности) системы пылеотсоса.

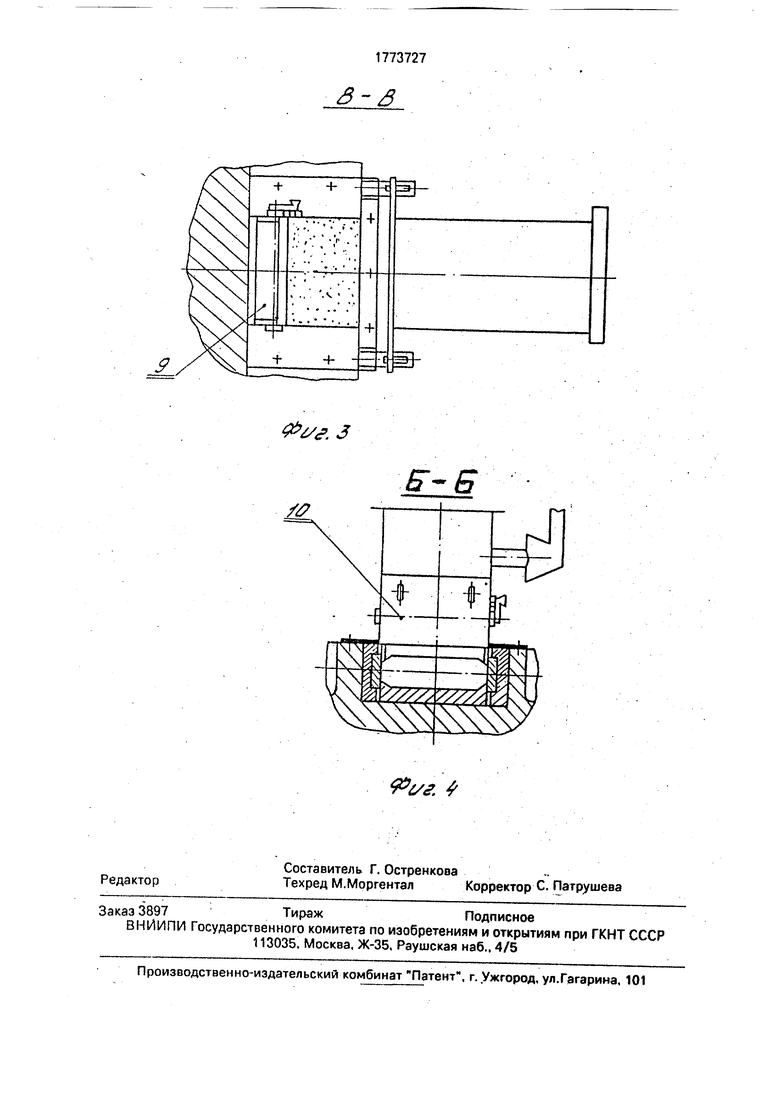

На фиг.1 изображена головка штемпельного брикетного пресса; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез В-В на фиг,1; на фиг.4 - разрез Б-Б на фиг.1.

Пресс содержит станину 1, головку 2 с камерой 3 прессования, оборудованной га- зоотводящими каналами 4, загрузочную камеру 5, над которой установлены загрузочный рукав 6 и примыкающая к нему пазуха 7, выполненная в виде открытого снизу короба. В пазухе 7 под углом к задней стенке 8 загрузочного рукава 6 смонтирована подвижная отражательная стенка 9, угол наклона которой может изменяться, напри- мер, путем поворота рукоятки, на оси которой смонтирована отражательная стенка. На задней стенке 8 закреплен отклоняющий козырек 10с возможностью его вертикального перемещения, например путем закреп- ления болтами в вертикальных пазах, выполненных в отклоняющем козырьке. Система пылеотсоса (на фиг. не показана) снабжена коническим диффузором 11, внутри которого установлен с зазором свобод- ный конец газоотводного патрубка 12, а его противоположный конец соединен с пазухой 7. Конический диффузор 11 монтируется по отношению к газоотводному патрубку 12 с возможностью его перемещения вдоль оси патрубка. Установка зазора между концом газоотводного патрубка- 12 и коническим диффузором 11 производится для каждого пресса (различные скоростные режимы прессования) и в зависимости от ха- рактеристики (производительности) системы пылеотсоса, например путем его монтажа болтами в пазах кронштейна. Пресс снабжен приводом со штемпелем 13, на входе которого в загрузочную камеру 5 установлено сальниковое уплотнение 14.

Работа пресса происходит следующим образом.

В момент загрузки (положение штемпеля 13 а) материал из загрузочного рукава 6 заполняет загрузочную камеру 5. Газ, на-- ходящийся в этом пространстве, вытесняется в пазуху и через газоотводный патрубок 12 поступает в конический диффузор 11, где подхватывается потоком наружного возду- ха и отводится в атмосферу. При движении штемпеля 10 по загрузочной камере 5 (из положения а в б) материал перемещается в камеру 3 прессования, Поскольку отклоняющий козырек 10 монтируется с

минимальным зазором между его нижней кромкой и штемпелем, а регулировка зазора осуществляется как при смене штемпеля, так и в процессе его износа, выдавливания материала в пазуху 7 не происходит, и газ из камеры прессования 3 не запыляясь проходит через пазуху 7 в систему газоотвода.

После того как штемпель 13 проходит положение б, начинается уплотнение материала в камере 3 прессования. Газ выдавливается из межчастичного пространства материала по всему объему формовки и концентрируется в зазоре между верхними плоскостями камеры 3 прессования и штемпеля 13, а при наличии газоотводящих каналов 4 в зоне их расположения. За счет больших скоростей газа внутри формовки сконцентрированный поток газа содержит большое количество твердых частиц. Поскольку сечение зазоров и каналов 4 незначительно, газовый поток с большой скоростью устремляется вдоль верхней плоскости штемпеля 13 и направляется прилегающей к ней отражательной стенкой 9 в пазуху 7. За счет увеличения сечения пазухи 7, вызванного наклонным расположением в ней отражательной стенки 9, в направлении движения потока запыленного газа его скорость снижается и твердые частицы начинают осаждаться. Осаждению способствует и удар их о заднюю стенку 9 загрузочного рукава 6. Поскольку наибольшую скорость поток имеет при движении штемпеля 13 на начальном участке камеры прессования 3, то дополнительного импульса осаждающиеся частицы не получают и к выходу в верхней части пазухи 7 через газоотводный патрубок 12 газовый поток запылен незначительно. На выходе из газоотводного патрубка 12 газ подхватывается потоком наружного воздуха, входящим в конический диффузор 11 через зазор между ним и патрубком 12. Поскольку производительность вентилятора системы пылеотсоса постоянна, то количество воздуха, забираемого из околопрессового пространства, уменьшается на величину потока газа из пресса. Осаждающиеся частицы возвращаются в прессовую зону с двух сторон отражательной стенки 9: со стороны загрузочной камеры они свободно уходят в загрузочную камеру 5 в зазор между отражательной стенкой 9 и задней стенкой 8, а со стороны прессовой головки 2 - в камеру прессования 3, ссылаясь по отражательной стенке 9.

При движении штемпеля 13 из положения в в б, когда зазор между нижней кромкой отражательной стенки 9 и торцом камеры прессования 3, соединяющей камеру прессования и пазуху, закрыт, осаждающаяся часть материала скапливается в

уменьшающемся объеме между головкой 2 и отражательной стенкой 9. В эго время в прессовой камере 3 создается разряжение и воздух из пазухи 7 заполняет ее, по в пазуху 7 разряжение не создается, поскольку D нее воздух поступает из коническою диффузора 11. При этом величина зазора между концом газоотводною патрубка 12 и коническим диффузором 11 обеспечивает свободный забор воздуха из околопрессового пространства и предотвращение принудительного забора воздуха из пазухи. Движение воздуха в прессовую камеру способствует улучшению осаждения частиц и не приводит к подсосу материала из загру- jo и ого рукава С Р пазуху 7 vi последующему ее забиванию.

При движении штемпеля 13 из положения б в а, когда он открывает загрузочную камеру 5. мз ериал начинает заполи-и ь ее нз пазухи 7 через щелевидное oiaepcnie между головкой 2 и отражательной стенной 9, которая устанавливается иод углом к задней стенке 8 зафузочною рукзоа (3. Для улучшения схода материала этот угол выбирается меньшим угла естественного откоса материала. Однако в зависимости от связности материала возможен не полный его сход через этот зазор и в результате за несколько циклов объем пазухи 7 между головкой 2 и отражательной стенкой 9 г/южет заполниться, Ооадившийся материал через зазор между отражательной стенкой () и задней стенкой 8 загрузочною рукава 6 свободно поступает в загрузочную камеру, поскольку продольное сечечие прзухи 7 между отражательной стенкой 9 и отклоняющим козырьком 10 в направлении нип мгнериала увеличиипеюя. Затем загрузочная камера 5 замо шпсмсч из рукава G. После загрузки цикл работ и пресса повторяется.

В случае накопления материал-т п объеме между головкой 2 и слражэтекгноп GICH- кой 9 выдавливаемой из камеры

прессования 3 газ, проходя в пазуху 7 вдоль отражательной стенки 9, поднимает этот материал над па верхней кромкой и переливает его в зазор между ней и задней стенкой

0. Таким образом, даже при большой концентрации частиц в газовом потоке исключается забивание пазухи 7 и нарушение отвода газа, и как следствие, предотвращаются прорыв газового потока в зону загрузки, воздействие его на сальниковое уплотнение И штемпели 13 и разгерметизация тракта подачи и ето стыковых соединений с другими частями пресса. В результате исключается и выброс пыли в окололрессопоепространство.

Л о р м у л а и з о б р е т л н и я

1.Штемпельный брикетный пресс, включающий станину, прессовую головку с камерой прессования, загрузочными камерой и рукавом с примыкающей к нему пазухой, подвижную отражательную стенку, сиоему пылеотсоса с газоотводным патрубком, соединенным с пазухой, о т л и ч а- ю щ и и с я тем, ч го, с цепью увеличения

производительности пресса пуг°м снижения потерь прессуемого материала от его выноса системой пылео соса и выбросов в околопрессопое пространство, подвижная отражательная иенча смонтирована в пазухе по/1 углом к задней С1ечке загрузочного рукава с возможностью его изменения и с зазором по отношению к торцу камеры прессования о нижней части и к задней стенке загрузочного рукоиа в верхней части,

а загрузочный рукав снабжен отклоняющим козырьком, закрсппенным па его задней стенде с возможностью изменения его положения по вертикали.

2,Пресс по п.1, отл и ч а ю щи и с я тем, что, система пылеотсоса снабжена коническим диффузором, конец газоотводного патрубка размещен и диффузоре, при зтом диффузор установлен с возможностью из- менония зазора между ним и концом патрубка.

t/-tf

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС ШТЕМПЕЛЬНЫЙ БРИКЕТНЫЙ | 1971 |

|

SU304152A1 |

| БРИКЕТНЫЙ ШТЕМПЕЛЬНЫЙ ПРЕСС | 1996 |

|

RU2088406C1 |

| Брикетный штемпельный пресс | 1980 |

|

SU885046A1 |

| Брикетный штемпельный пресс для сыпучих материалов | 1981 |

|

SU1017511A1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ | 2005 |

|

RU2291008C1 |

| БРИКЕТНЫЙ ШТЕМПЕЛЬНЫЙ ПРЕСС | 2013 |

|

RU2524032C1 |

| Пресс штемпельный брикетный | 1982 |

|

SU1038252A1 |

| Пресс брикетный штемпельный | 1975 |

|

SU582101A1 |

| СОШКЛЯ !'йг:::::;ш1'^ii:^ ^{ittiTtgL | 1964 |

|

SU165646A1 |

| Устройство для обеспыливания штемпеля брикетного пресса | 1990 |

|

SU1692861A1 |

Использование: угольная, торфяная, деревообрабатывающая промышленность, прессы для брикетирования сыпучих материалов, снабжение системой удаления воздуха из камер прессования. Сущность изобретения: пресс включает загрузочные камеры и рукав с пазухой, камеру прессования и прессовую головку. В пазухе смонтирована подвижная отражательная стенка. Она установлена под углом к задней стенке загрузочного рукава. Угол регулируется в зависимости от состава сырья. На задней стенке установлен отклоняющий козырек. Газ с частицами материала из загрузочной камеры и камеры прессования вытесняется в пазуху. Твердые частицы осаждаются в камеру при контакте с отражательной стенкой и козырьком, а газ выходит через газоотводный патрубок. 1 з.п. ф-лы, 4 ил. « Ј

#

/

LIL4LL,

S-S

.з

Б-Б

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Лазарев А.В | |||

| и др | |||

| Технология производства торфяных брикетов | |||

| - М.: Недра, 1984, с.181/182, рис.84 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ПРЕСС ШТЕМПЕЛЬНЫЙ БРИКЕТНЫЙ | 0 |

|

SU304152A1 |

| кл | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1992-11-07—Публикация

1991-02-06—Подача