Изобретение относится к торфяной промышленности и предназначено лтя торфобрикетных прессов/ а также может применяться в других отраслях народного хозяйства для брикетирования мелкодисперсных сыпучих материалов, обладающих низкой насыпной плотностью.

Известны несколько типов подпрессовывателей: шнековые, маятниковые, плунжерные, челюстные, секторные.

Известен подпрессовыватель периодического действия плунжерного типа, состоящий из сварного из толстолистовой стали плунжера прямоугольного поперечного сечения, корпуса соответственно пря.моугольного поперечного сечения, выполненного из четырех соединенных между собой винтами толстых стальных листов и привода от коленчатого вала пресса. Загрузочный канал пресса имеет прямоугольное сечение. Принцип работы плунжерного подпрессователя заключается в следующем. Посредством привода от коленчатого вала пресса плунжер получает возвратно-поступательное движение, которое согласовано с движением штемпеля пресса таким образом, что плунжер почти полностью перекрывает камеру прессования во время рабочего хода штемпеля и тем самым предотвращает выбрасывание торфяной сушенки из камеры прессования в загрузочный канал пресса. За счет удержания плунжером торфяной сущенки в камере прессования во время.рабочего хода штемпеля и подачи дополнительного количества сугиенки плунжером из загрузочного канала в камеру прессования достигается -повыщение производительности пресса примерно в два раза 1.

Недостатки известной конструкции состоят в том, что прямоугольного сечения плунжер и корпус сложны и трудоемки в изготовлении, из-за отсутствия уплотнения и большого зазора между плунжером и корпусом возникает пыление даже в начальный период работы, быстрый износ трущейся стальной пары плунжер - корпус вызывает резкое увеличение пыления и требует замены их.

Наиболее близким к предлагаемому является подпрессовыватель брикетного пресса, включающий корпус с полым плунжером с рабочей поверхностью на усеченной его части и механизм привода с рычагом 2.

Недостатки данной конструкции состоят 8 том, что прямоугольного сечения плунжер и та часть корпуса, где плунжер совершает возвратно-поступательное движение, сложны и трудоемки в изготовлении, а износ в результате трения направляющей части корпуса вызывает замену всего корпуса. Неподвижное соединение стойки на нерабочей части плунжера увеличивает его длину. Неподвижно закрепленная на плунжере стойка при возвратно-поступательном движении

работает не только на сжатие - растяжение, но -и на изгиб с плечом действия силы почти равным ее длине при крайнем верхнем положении плунжера и несколько меньшим

плечом при крайнем нижнем положении его, ТО является причиной поломки стойки в месте неподвижного соединения ее с плунжером, так как поперечное сечение ее в этом месте значительно меньше поперечного сечения плунжера. Конструкция привода не

обеспечивает правильного согласования движения штемпеля и плунжера, т.е. во время рабочего хода штемпеля плунжер движется вверх, что приводит к открытию камеры прессования и снижению производиr тельности пресса за счет выбрасывания торфяной сушенки из камеры прессования обратно в загрузочный канал..

Цель изобретения - снижение потерь торфа и пыления.

0Поставленная цель достигается тем, что

подпрессователь брикетного пресса, включающий корпус с полым плунжером с рабочей поверхностью на усеченной его части и механизм привода с рычагом, снабжен стаканом, установленным в плунжере посредством пальцев и шарнирно связанным с рычагом механизма привода, а корпус имеет сменную втулку.

Кроме того, втулка и плунжер выполнены в виде цилиндрической пары трения, причем g втулка выполнена из антифрикционного материала.

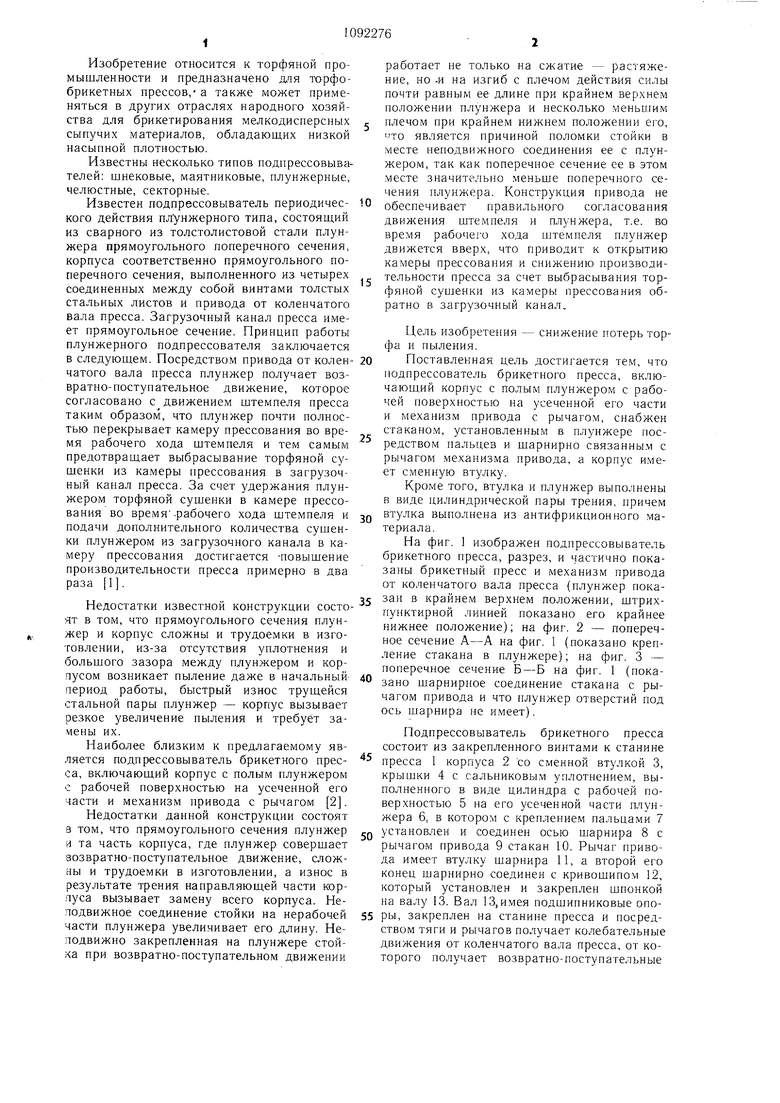

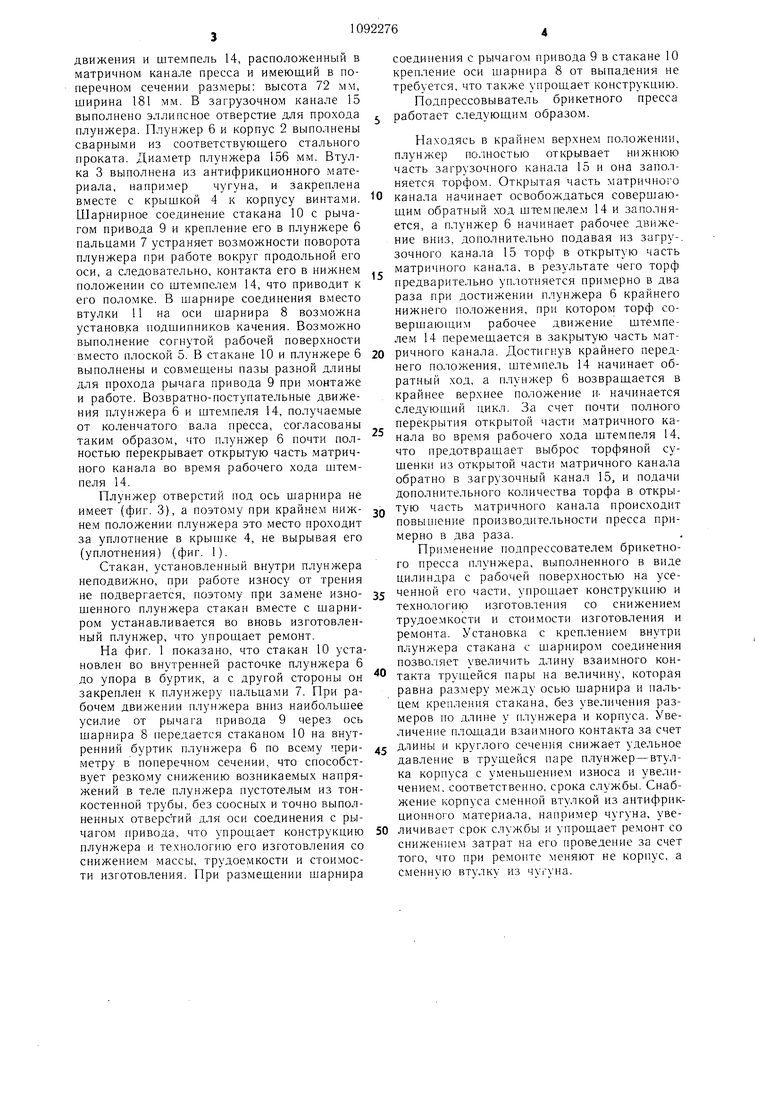

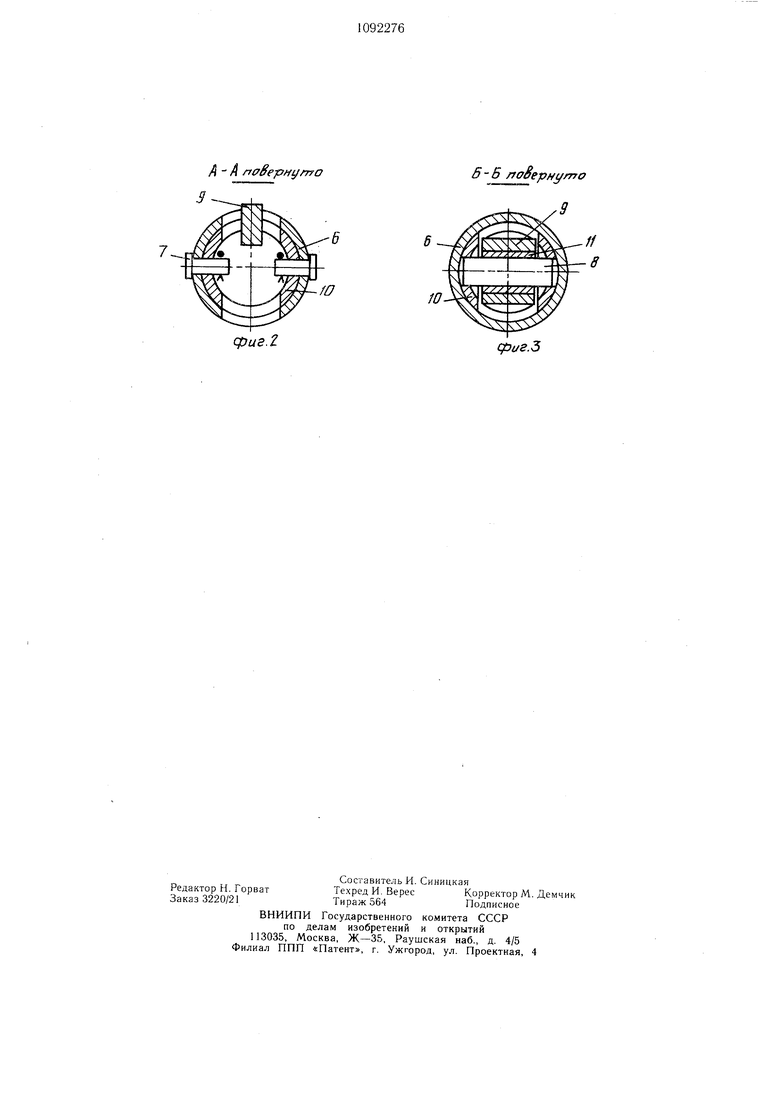

На фиг. 1 изображен подпрессовыватель брикетного пресса, разрез, и частично показаны брикетный пресс и механизм привода от коленчатого вала пресса (плунжер пока5 зан в крайнем верхнем положении, штрихпунктирной линией показано его крайнее нижнее положение); на фиг. 2 - поперечное сечение А-А на фиг. 1 (показано крепление стакана в плунжере); на фиг. 3 - поперечное сечение Б-Б на фиг. 1 (показано шарнирное соединение стакана с рычагом привода и что плунжер отверстий под ось шарнира не имеет).

Подпрессовыватель брикетного пресса состоит из закрепленного винтами к станине

пресса 1 корпуса 2 со сменной втулкой 3, крышки 4 с сальниковым уплотнением, выполненного в виде цилиндра с рабочей поверхностью 5 на его усеченной части плунжера 6, в котором с креплением пальцами 7

Q установлен и соединен осью шарнира 8 с рычагом привода 9 стакан 10. Рычаг привода имеет втулку шарнира 11, а второй его конец шарнирно соединен с кривошипом 12, который установлен и закреплен шпонкой на валу 13. Вал 13,имея подшипниковые опо5 ры, закреплен на станине пресса и посредством тяги и рычагов получает колебательные движения от коленчатого вала пресса, от которого получает возвратно-поступательные

движения и штемпель 14, расположенный в матричном канале пресса и имеющий в поперечном сечении размеры: высота 72 мм, ширина 181 мм. В загрузочном канале 15 выполнено эллипсное отверстие для прохода плунжера. Плунжер 6 и корпус 2 выполнены сварными из соответствующего стального проката. Диаметр плунжера 156 мм. Втулка 3 выполнена из антифрикционного материала, например чугуна, и закреплена вместе с крышкой 4 к корпусу винтами. Шарнирное соединение стакана 10 с рычагом привода 9 и крепление его в плунжере 6 пальцами 7 устраняет возможности поворота плунжера при работе вокруг продольной его оси, а следовательно, контакта его в нижнем положении со штемпеле.м 14, что приводит к его поломке. В шарнире соединения вместо втулки 11 на оси шарнира 8 возможна установка подшипников качения. Возможно выполнение согнутой рабочей поверхности вместо плоской 5. В стакане 10 и плунжере 6 выполнены и совмещены пазы разной длины для прохода рычага привода 9 при монтаже и работе. Возвратно-поступательные движения плунжера 6 и штемпеля 14, получаемые от коленчатого вала пресса, согласованы таким образом, что плунжер 6 почти полностью перекрывает открытую часть матричного канала во время рабочего хода штемпеля 14.

Плунжер отверстий под ось шарнира не имеет (фиг. 3), а поэтому при крайнем нижнем положении плунжера это место проходит за уплотнение в крышке 4, не вырывая его (уплотнения) (фиг. 1).

Стакан, установленный внутри плунжера неподвижно, при работе износу от трения не подвергается, поэтому при замене изношенного плунжера стакан вместе с шарниром устанавливается во вновь изготовленный плунжер, что упрошает ремонт.

На фиг. 1 показано, что стакан 10 установлен во внутренней расточке плунжера 6 до упора в буртик, а с другой стороны он закреплен к плунжеру пальцами 7. При рабочем движении плунжера вниз наибольшее усилие от рычага привода 9 через ось шарнира 8 передается стаканом 10 на внутренний буртик плунжера 6 по всему периметру в поперечном сечении, что способствует резкому снижению возникаемых напряжений в теле плунжера пустотелым из тонкостенной трубы, без соосных и точно выполненных отверстий для оси соединения с рычагом привода, что упрощает конструкцию плунжера и технологию его изготовления со снижением массы, трудоемкости и стоимости изготовления. При размещении шарнира

соединения с рычагом привода 9 в стакане 10

крепление оси шарнира 8 от выпадения не

требуется, что также упрощает конструкцию.

Подпрессовыватель брикетного пресса

работает следующим образом.

Находясь в крайнем верхнем положении, плунжер полностью открывает нижнюю часть загрузочного канала 15 и она заполняется торфом. Открытая часть матричного

0 канала начинает освобождаться совершающим обратный .ход штемпелем 14 и заполняется, а плунжер 6 начинает рабочее движение вниз, дополнительно подавая из загру-. зочного канала 15 торф в открытую часть матричного канала, в результате чего торф предварительно уплотняется примерно в два раза при достижении плунжера 6 крайнего нижнего положения, при котором торф совершающим рабочее движение ште.мпелем 14 перемещается в закрытую часть мат0 ричного канала. Достигнув крайнего переднего положения, щтемпель 14 начинает обратный ход, а плунжер 6 возвращается в крайнее верхнее положение и- начинается следующий цикл. За счет почти полного перекрытия открытой части матричного канала во время рабочего хода щтемпеля 14, что предотвращает выброс торфяной сущенки из открытой части матричного канала обратно в загрузочный канал 15, и подачи дополнительного количества торфа в откры0 тую часть матричного канала происходит повышение производительности пресса примерно в два раза.

Применение подпрессователем брикетного пресса плунжера, выполненного в виде цилиндра с рабочей поверхностью на усе5 ченной его части, упрощает конструкцию и технологию изготовления со снижением трудоемкости и стоимости изготовления и ремонта. Установка с креплением внутри плунжера стакана с щарниром соединения позволяет увеличить длину взаимного кон0 такта тругцейся пары на величину, которая равна размеру между осью шарнира и пальцем крепления стакана, без увеличения размеров по длине у плунжера и корпуса. Увеличение плсхщади взаимного контакта за счет

5 длины и круглого сечения снижает удельное давление в трущейся паре плунжер-втулка корпуса с уменьшением износа и увеличением, соответственно, срока службы. Снабжение корпуса сменной втулкой из антифрикционного материала, например чугуна, уве0 личивает срок службы и упрощает ремонт со снижением затрат на его проведение за счет того, что при ремонте меняют не корпус, а сменнхю втулку из чугуна.

rrffBepffymo

сриг.2

qf}i/8.3

| название | год | авторы | номер документа |

|---|---|---|---|

| Брикетный пресс | 1989 |

|

SU1738679A1 |

| Брикетный штемпельный пресс для сыпучих материалов | 1981 |

|

SU1017511A1 |

| СОШКЛЯ !'йг:::::;ш1'^ii:^ ^{ittiTtgL | 1964 |

|

SU165646A1 |

| Брикетный пресс | 1983 |

|

SU1153070A1 |

| Брикетный пресс | 1981 |

|

SU975452A1 |

| Брикетный штемпельный пресс | 1980 |

|

SU885046A1 |

| Устройство для брикетирования топливных материалов | 1986 |

|

SU1446140A1 |

| ПРЕСС БРИКЕТНЫЙ УНИВЕРСАЛЬНЫЙ | 1998 |

|

RU2147994C1 |

| Брикетный пресс | 1983 |

|

SU1139631A2 |

| Система автоматического управления процессом прессования торфобрикетов | 1989 |

|

SU1691138A1 |

1. ПОДПРЕССОВЫВАТЕЛЬ БРИК ЕТНОГО ПРЕССА, включающий корпус с полым плунжером с рабочей поверхностью на усеченной его части и механизм привода с рычагом, отличающийся тем, что, с целью снижения потерь торфа и пыления, он снабжен стаканом, установленным в плунжере посредством пальцев и шарнирно связанным с рычагом механизма привода, а корпус имеет сменную втулку. 2. Подпрессовыватель по п. 1, отличающийся тем, что втулка и плунжер выполнены в виде цилиндрической пары трения, причем втулка выполнена из антифрикционного материала.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Куприянов А | |||

| К | |||

| и др | |||

| МАНОМЕТР | 1928 |

|

SU8232A1 |

| - «Торфяная промышленность, 1979, № 8, с | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ШТЕМПЕЛЬНЫЙ ПРЕСС | 1966 |

|

SU216614A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| V | |||

Авторы

Даты

1984-05-15—Публикация

1982-07-02—Подача