1

ИзоОретение относится к огнеупорным материалам и может быть использовано при изготовлении бетонов для футеровок тепловых агрегатов с ребочей температурой до 1600°С, в частности печей металлургической промыпшенности.

Известна сырьевая смесь для изготовления огнеупорных материалов, включающая молотый кремнеземсодержащий компонент, корунд и двуокись циркония. Известный материал, называемый бадделеито-корундовым огнеупором, изготавливают из смеси песка, корунда и двуокиси циркония путем плавления шихты в электродугрвых. печах, формования и последующего обжига в течение 10-12 сут для снятия внутренних термических напряже- ний.

Указанный огнеупорный материал обладает существенными недостатками, а именно, сложностью, продолжительностью и высокой энергоемкостью

технологического процесса производства, низкой оборачиваемостью форм, необходимостью больших производственных- площадей.

Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является огнеупорная бетонная смесь, включающая молотый кремнеземсодержащий компонент (перлит), электроштавленный корунд, двуокись циркония, щелочной компонент, :натриевую: соль сульфопроизводного метанолмеламина при следующем соотношении компонентов, вес. %:

10-15

Перлит Двуокись

30-35 циркония Щелочной ком0,5-2,0 понент

Натриевая соль сульфопроизводного метанол0,1-0,2 меламина Корунд Остялыюе

Известный огнеупорный материал обладает и недостатками, а именно, небольшой механической прочностью и высокой стоимостью.

Цель изобретения - повьпиение механической прочности и снижение, стоимости .

Поставленная цель достигается тем, что огнеупорная бетонная смесь, включающая перлит, двуокись циркония, щелочной компонент, натриевую соль сульфопроизводного метанолмеламина и корунд, содержит их

в следующем сотношении, вес, %; 10-15 Перлит

Двуокись цирко10-21ния

Щелочной компо0,5-2,0 нент

Натриевая соль сульфопроизводного метанолмеО,1-0,2 ламина 62-78 Корунд

В предлагаемом составе двуокись циркония содержится в другом весовом соотношении, чем в известной, а именно .

Введение двуокиси циркония в меньших количествах не обеспечивает необходимой стойкости к расплавам шлаков в печах металлургической промБшшенности. Введение большего количества двуокиси циркония приводит к повьш ению стойкости и снижению механической прочности огнеупора вследствие химической инертности двуокиси циркония, что имеет; место в известном составе.

Все остальные компоненты бетонной смеси, за исключением корунда, содержатся в тех же весовых соотношениях, что и в известном составе.

Использование перлита, измельченного до удельной поверхности 6 тыс см /г, в сочетании со щелочным компонентом, позволяет получать бетон автоклавного твердения, не требующий высокотемпературной обработки. Щелочной компонент способствует растворению частиц перлита в процессе автоклавной обработки и появлению новообразований, омоноличивающих остальные компоненты. Причем, в качестве щелочного компонента могут использоваться вещества, обеспечивающие в воде щелочную реакцию, а именно, едкие щелочи, известь, жидко стекло.

Введение перлита, соответственно, щелочного компонента в количествах, меньших предлагаемых, не обеспечивает связывания частиц корунда и двуокиси- циркония и приводит к снижению прочности. Введение большего количества перлита и щелочного компонента влечет за собой снижение огнеупорности материала. Использование композиции из перлита, корунда и двуокиси циркония позволяет получать безобжиговые бетоны автоклавного твердения. Для повышения плотности огнеупорного бетона в предлагаемую бетонную смесь, следует вводить суперпластификатор 10-03, представляющий собой натриевую соль сульфопроизводного метанолмеламина.

Введение суперпластификатора в рекомендуемом количестве позволяет снизить водотвердое отношение сырьевой смеси а следовательно, повысить прочность материала.

Огнеупор, изготов.ленный из пред лагаемой смеси, обладает высокой проч ностью,термостойкостью,достаточной коррозионной стойкостью и может быть использован в тепловых агрегатах металлургической промьшшенности.

Технология изготовления огнеупорного бетона заключается в приготовлении сырьевой смеси с водотвердым отношением 0,054-0,060, формовании с уплотнением, автоклавной обработке.

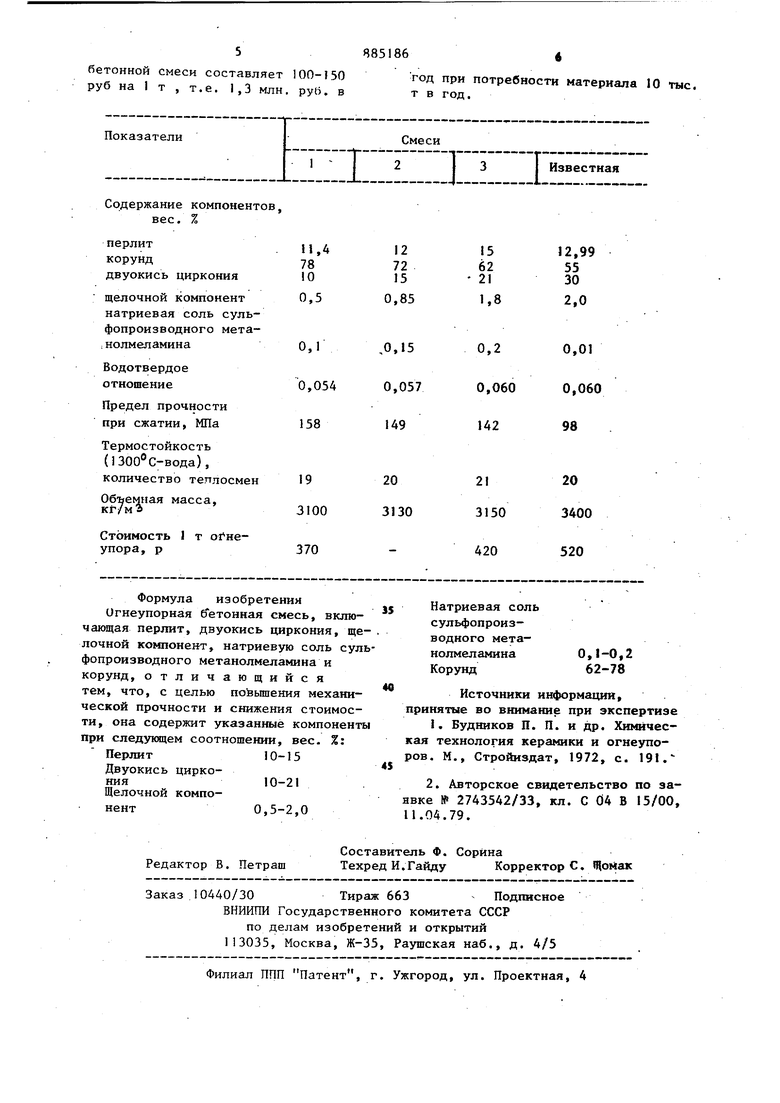

Пример. По приведенной вьпйе технологии готовят образцы из огне -. упорной бетонной смеси.

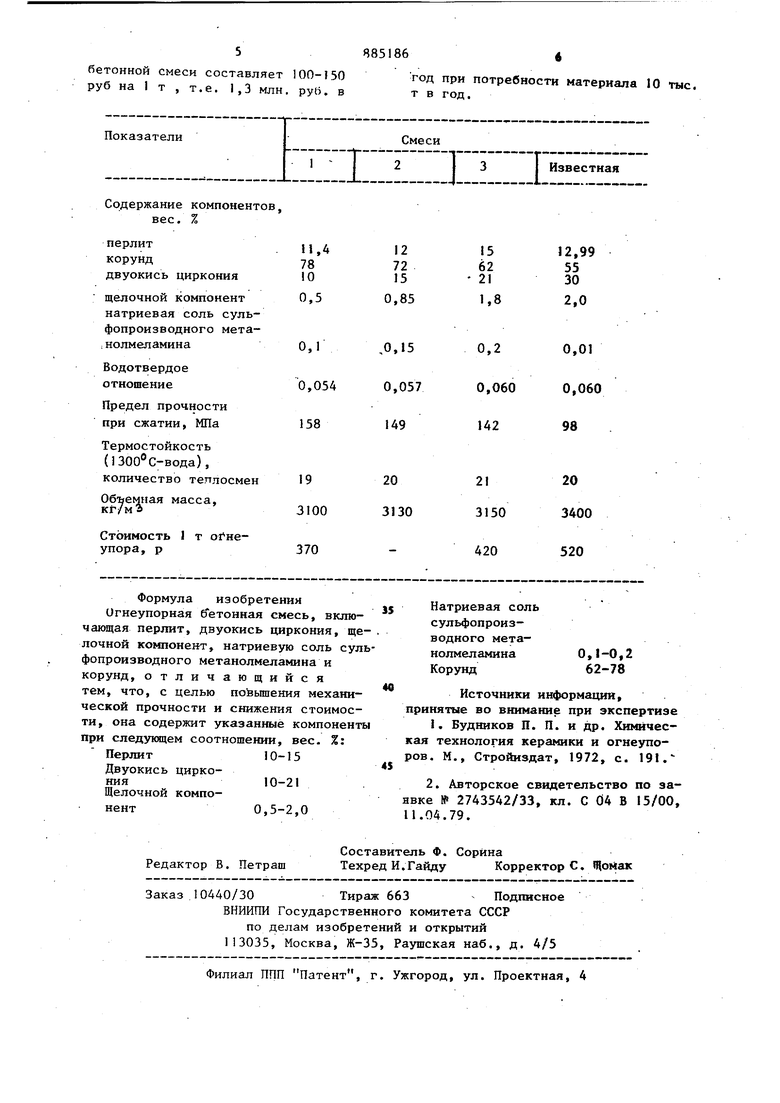

Составы смесей и результаты испытаний приведены в таблице.

0 Как видно из данных таблицы, огнеупорный материал, изготавливаемый из предлагаемой огнеупорной бетонной смеси,обладает высокими, физикомеханическими характеристиками и отвечает всем требованиям, предъявляемым к футеровкам тепловых агрегатов.

Таким образом, благодаря сокращению содержания двуокиси циркония в сырьевой смеси огнеупорный бетон, предназначенный для службы в печах металлургической промьшшенности, приобретает высокую механическую прочность. Кроме того, снижается себестоимость огнеупорного материала в 1,5 раза. Экономическая эффективность использования предлагаемой

бетонной смеси составляет 100-150 руб на 1 т , т.е. 1,3 млн, руб. в

год при потребности материала 10 тыс.

т в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная бетонная смесь | 1979 |

|

SU811721A1 |

| Бетонная смесь | 1980 |

|

SU937420A1 |

| Бетонная смесь | 1981 |

|

SU1011603A1 |

| Сырьевая смесь для изготовления жаростойкого бетона | 1983 |

|

SU1128525A1 |

| Огнеупорная масса для футеровки тепловых агрегатов | 1979 |

|

SU773028A1 |

| Сырьевая смесь для изготовления огнеупорного бетона | 1982 |

|

SU1077860A1 |

| СМЕСЬ ДЛЯ КОРРОЗИОННО-СТОЙКОГО БЕТОНА | 2007 |

|

RU2343130C1 |

| Способ изготовления строительного материала | 2015 |

|

RU2606741C1 |

| Сырьевая смесь для изготовления огнеупорного бетона | 1979 |

|

SU816087A1 |

| ЖИДКАЯ ОГНЕУПОРНАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2515144C1 |

Авторы

Даты

1981-11-30—Публикация

1980-02-11—Подача