ю Изобретение касается огнеупорных материалов и может быть использовано при изготовлении бетонов для футёровок тепловых агрегатов с рабочей температурой до 1600°С, в част ности стекловаренных печей, печей металлургической промьппленности. Известна огнеупорная бетонная смесь для футеровки подобных тепловых агрегатов, включая корунд и цирконосодержащие компоненты, обес печивающие повьшенную коррозионную стойкость при эксплуатации. Недостатком известного материал является необходимость энергоемкой операции обжига при 1500-1760 0. Наиболее близкой к изобретению является сырьевая смесь для изготов ления огнеупорных материалов, вклю.чающая молотый кремнеземсодержащий компонент, корунд и двуокись циркония. Известный материал, называемый бадделеито-корундовым огнеупоjpoM, изготавливают из смеси пескакорунда и двуокиси цирконая путем плавления шихты в электродуговых Гречах, формования и последующего об жига в течение 10 сут для снятия внутренних термических непряжений. Бадделеито-корундовый огнеупор обладает высокой прочностью (до 500 МПа при сжатии), хорошей термостойкостью и коррозионной стойкость и широко применяется в стекловаренных и др. печах. Главное достоинство известного огнеупора заключается Ь его термостойкости и стойкости к действию агрессивных расплавов (например стекла), обусловленной его низкой смачиваемостью расплавами. Такая высокая механическая прочност огнеупору, применяемому в качестве футеровок, практически не требуется Наряду с достоинствами известный огнеупорный материал обладает существенными недостатками, а именно сложностью, продолжительностью и вы сокой энергоемкостью технологического процесса производства, низкой оборачиваемостью форм, необходимостью больших производственных пло щадей. Целью изобретения является сниже ние энергоемкости технологического процесса изготовления бетона. Это достигается тем, что огнеупорная бетонная смесь, включающая тонкомолотьй кремнеземсодержащий 21.2 компонент, корунд и двуокись циркония, содержит в качестве кремнеземсодержащего компонента перлит и дополнительно щелочной компонент и натриевую соль сульфопроизводного металоламина при следующем соотношении компонентов, мас.%:. Перлит10-15 Двуокись циркония 30-35 Щелочной компонент 0,5-2,0 Натриевая соль сульфопроизводного металоламина 0,01-0,02 КорундОстальное Материал, изготавливаемый из предлагаемой смеси, обладает достаточной прочностью, термостойкостью, коррозионной стойкостью и может быть использован взамен бадцелеито-коруддовых огнеупоров. Использование перлита, измельченного до удельной поверхности 7 тыс., в сочетании со щелочным компонентом позволяет получать бетон автоклавного твердения, на требующий высокотемпературной обработки. Щелочной компонент способствует растворению частиц перлита в процессе автоклавной обработки и появлению новообразований, омрноличивающих остальные компоненты. Причем в качестве щелочного компонента могут использоваться вещества, обеспечивающие в воде щелочную реакцию, а именно едкие щелочи, известь, жидкое стекло. Введение перлита и, соответственно, щелочного компонента в количествах, меньших предлагаемых, не обеспечивает связывания частиц корунда и двуокиси циркония и приводит к снижению прочности. Введение большего количества перлита и щелочного компонента влечет за собой снижение огнеупорности материала. Использование композиции из перлита, щелочного компонента, корунда и двуокиси циркония позволяет получать безобжиговые бетоньг автоклавного твердения. Однако эти материалы имеют сравнительно высокую пористость, обусловленную технологией их изготовления, сопровождакяцейся испарением влаги в отличие от технологии известных огнеупоров . Поэтому в предлагаемую сырьевую смесь следует вводить суперпластификатор - натриевую соль сульфопроизводного металоламина. Введение суперпластификатора в рекомейдуемом количестве позволяет снизить водо-твердое отношение сьфье вой смеси, а следовательно, повысит плотность и прочность материала. Технология изготовления описываемого огнеупорного материала заключается в приготовлении сырьевой смеси с водо-твердым отношением 0,540,60, формования с уплотнением и автоклавной обработке. По приведенной вьше технологии готовят образцы из огнеупорной ббтонной смеси составов смесей, результаты испытаний приведены в таблице .

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная бетонная смесь | 1980 |

|

SU885186A1 |

| Бетонная смесь | 1980 |

|

SU937420A1 |

| Бетонная смесь | 1981 |

|

SU1011603A1 |

| Огнеупорная масса для футеровки тепловых агрегатов | 1979 |

|

SU773028A1 |

| Сырьевая смесь для изготовления огнеупорного бетона | 1982 |

|

SU1077860A1 |

| Сырьевая смесь для изготовления жаростойкого бетона | 1983 |

|

SU1128525A1 |

| Сырьевая смесь для жаростойкого фибробетона повышенной термоморозостойкости | 2020 |

|

RU2747429C1 |

| КЛЕЕВОЙ СОСТАВ (И ЕГО ВАРИАНТЫ) | 2009 |

|

RU2408639C1 |

| Сырьевая смесь для изготовления огнеупорного бетона | 1979 |

|

SU816087A1 |

| ГРАНУЛИРОВАННЫЙ КОМПОЗИЦИОННЫЙ ЗАПОЛНИТЕЛЬ ДЛЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ НА ОСНОВЕ ПЕРЛИТА, СОСТАВ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ И СИЛИКАТНОЕ СТЕНОВОЕ ИЗДЕЛИЕ | 2007 |

|

RU2365556C2 |

ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ, включающая тонкомолотый кремнеземсо- держащий компонент, корунд и двуокись циркония, отличающаяся тем, что, с целью снижения энергоемкости технологического процесса изготовления бетона, она содержит в качестве кремнеземсодержащего компонента перлит и дополнительно щелочной компонент и натриевую соль сульфопроизводного метаполамина при следующем соотношении компонентов» мас.%:Перлит10-15Двуокись циркония30-35 Щелочной компо-. нент 0,5-2,0 Натриевая соль ' сульфопроизводного металоламина 0,01-0,02 Корунд Остальное(Л

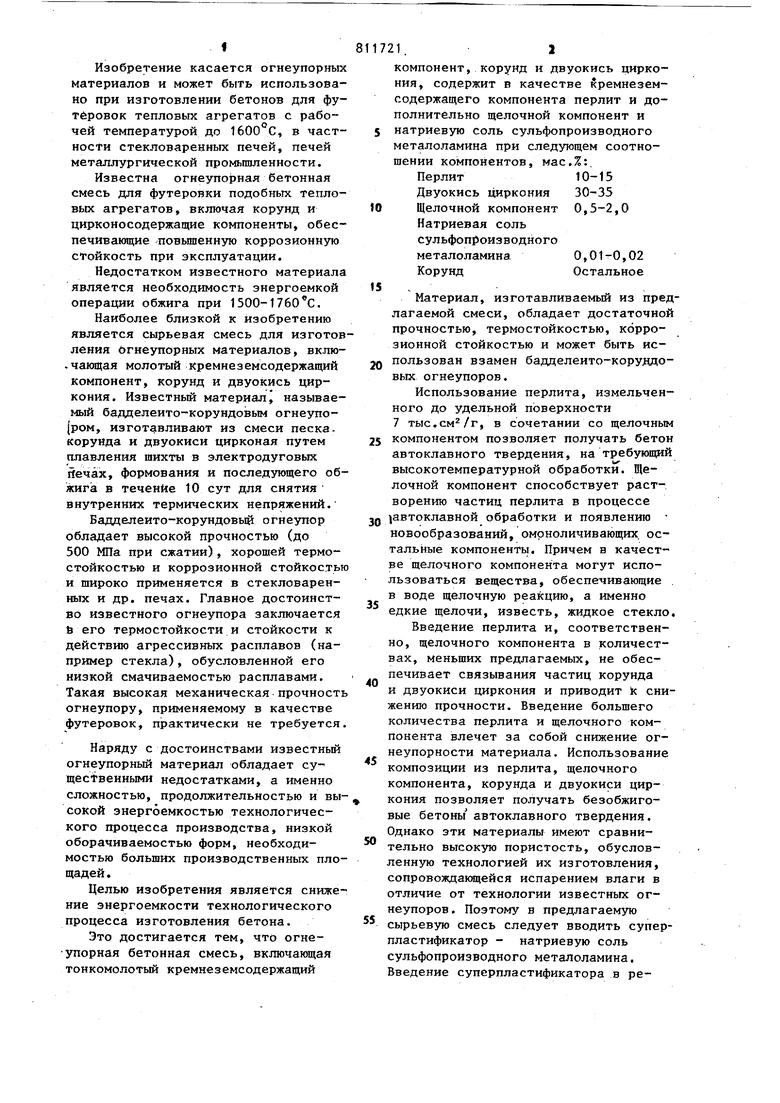

Содержание компонентов, мас.%:

песок

перлит

корунд

двуокись циркония

щелочной компонент

суперпластификатор

Водо-твердое отношение

Свойства материала:

предел прочности при

сжатии, МПа

термостойкость (1300вода), количество

теплосмен

коэффициент теплопроводности при ,

объемная масса, кг/м Коррозионная стойкость (краевой угол смачивания), град

Характеристика технологии:

продолжительность процесса изготовления

максимальная Т обработка огнеупора, С

Себестоимость 1 т огнеупора,

РУб

В примерах 1 и П натриевая соль - сульфопроизводиое метанолмеламина

17

50 33

15-17

1,80 3600 140

16 ч

10,5 сут 1500-1760

180

450-600 450-600 980 Как видно из таблицы, огнеупор нь1й материал, иэготавливаёмьй из предлагаемой бетонной смеси, обладает высоктт физико-механическими и теплотехническими характеристиками, отвечает всем требованиям, пред явленным к футеровкам тепловых агрегатов. Однако в otличиe. от бадделеитокорундового огнеупора предлагаемый огнеупорный бетон не требует высокотемпературной обработки и длитель ной вьщержки - многосуточного обжига, Благодяря этому продолжительность процесса изготовления материа 216 ла сокращается с 11 сут до 12ч, соответственно в 22 раза повьппается оборачиваемость форм и сокращается металлоемкость. Исключение операции плавления шихты при 1500-1766 0 обеспечивает снижение знергоемкости процесса. Кроме того, резко снижаются производственные площади. Все выше указанные преимущества обеспечивают снижение себестоимости огне-, упорного Материала в 1,5 - 2 раза. Экономический эффект от использования описьгоаемой бетонной смеси составляет 380-530 руб. на 1т, т.е. 4,5 млн. , в год при потребности материала 10 тыс.т год.

| ОГНЕУПОРНАЯ МАССА | 0 |

|

SU336312A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| и др | |||

| Химическая технология керамики и огнеупоров | |||

| М., Стройиздат | |||

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1986-06-07—Публикация

1979-04-11—Подача