Изобретение относится к огнеупорным массам, а именно к массам, содер жащим электрокорунд в качестве основы, и может быть использовано в металлургической промышленности для фу теровки плавильных печей, например, индукционных канальных. Известны огнеупорные массы, включающие электрокорунд и добавки Г -ЗЭти массы обладают недостаточной механической прочностью и термостойкостью. Наиболее близкой к предлагаемой является масса 2, имеющая следующий состав, вес.%: Электрокорунд 67-88,5 Цемент высокоглиноземистый 5-10 Циркон6-20 Водорастворимое соединение , алюминия Недостатком известной массы явля ется ее малая механическая прочност и термостойкость, что не позволяет применять ее для футеровки индукционных канёшьных,печей большой емкос ти . Цель изобретения - повышение мех нической прочности и термостойкости массы, а также быстрое ее затвердевание. Указанная цель достигается тем, что огнеупорная бетонная смесь,включающая электрокорунд, цемент высокоглиноземистый и добавку, содержит в качестве добавки гидроокись апкми-. ния и дополнительно водный раствор алюмохромфосфатной связки плотность 1,3 при следующем соотнсяиении компонентов, вес.%: Цемент высокоглиноземистый20-25Гидроокись алюминия3-5Водный раствор алюгмохромфосфатнойсвязки9-14 Электрокорунд Остальное Введение в массу водного раствора алюмохромфосфатной связки способствует образованию .тугоплавких фосфатов , хромата алюминия (комплексные соединения), что увеличивает механическую прочность и термостойкость массы, и введение гидроокиси алмлиния ведет к ускоренному затвердеванию массы. .« I Массу приготавливают следующим образом.

В лопастной смеситель загружают электрокорунд и цемент высокоглиноземистый в соответствующих пропорциях и перемешивают в течение 3-6 мин. Для получения однородной смеси темносерого цвета добавляют алюмохромфосфатную связку и гидроокись алюминия и перемешивают 2-3 мин.

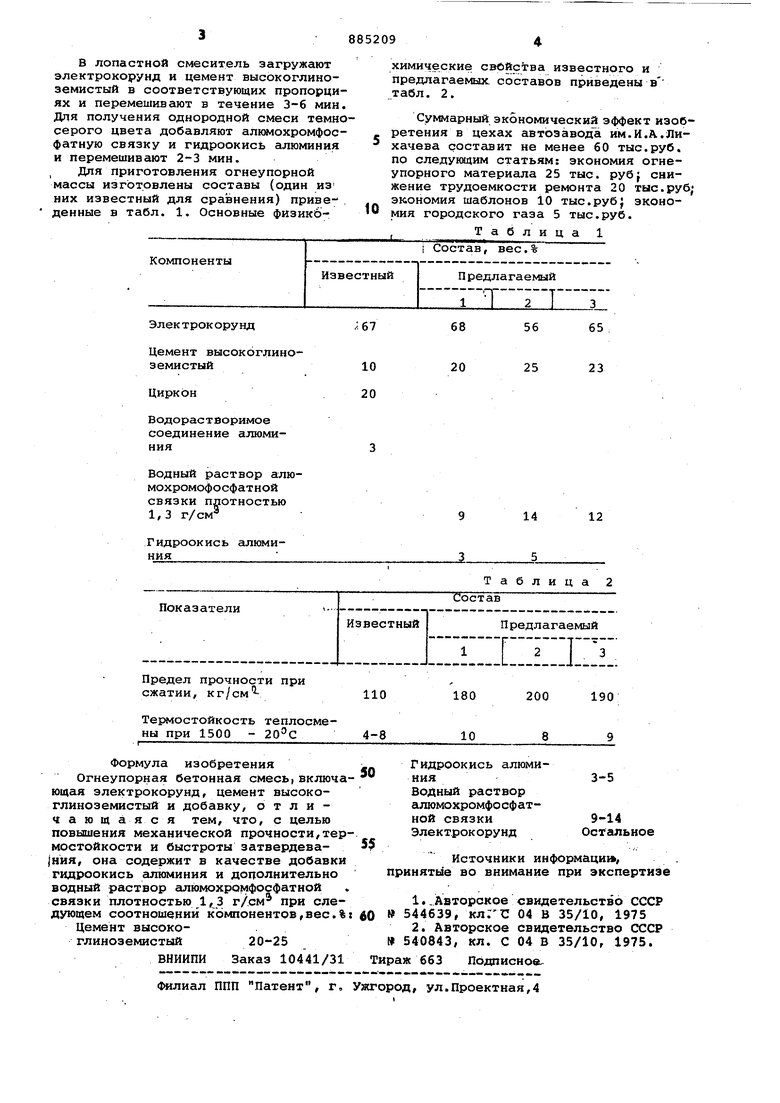

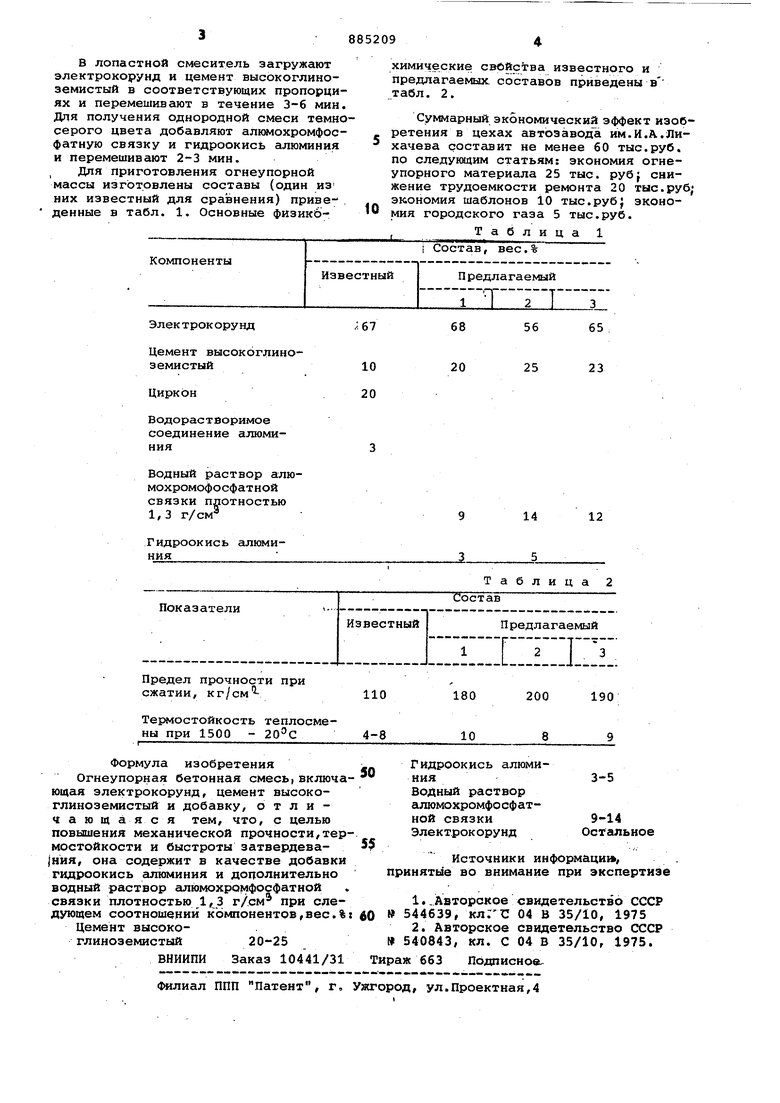

Для приготовления огнеупорной массы изготовлены составы (один из них известный для сравнения) приве- , денные в табл. 1. Основные физикбхимические свййства известного и предлагаемых, составов приведены в табл. 2.

Суммарный экономический эффект изобретения в цехах автозавода им.И.Л.Лихачева составит не менее 60 тыс.руб. по следунвдим статьям: экономия огнеупорного материала 25 тыс. руб снижение трудоемкости ремонта 20 тыс.руб; экономия шаблонов 10 тыс.руб} экономия городского газа 5 тыс.руб.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления теплоизоляционного материала | 1989 |

|

SU1648929A1 |

| Сырьевая смесь для приготовления огнеупорного бетона | 1991 |

|

SU1823869A3 |

| Шихта для изготовления огнеупоров | 1990 |

|

SU1738791A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ПЕНОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2345973C2 |

| Сырьевая смесь для приготовления жаростойкого бетона | 1977 |

|

SU697452A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1979 |

|

SU973505A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО, ОГНЕУПОРНОГО, ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2387623C2 |

| Огнеупорная масса | 1982 |

|

SU1065377A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА КОРУНДОВЫХ ОГНЕУПОРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2090813C1 |

| Шихта для изготовления огнеупорных изделий | 1981 |

|

SU983118A1 |

Элек трок орунд

Цемент высокоглиноземистый

Циркон

Водорастворимое соединение алюминия

Водный раствор алюмохромофосфат ной связки плотностью 1,3 г/см

Гидроокись сшюминия

65

68

56

20

25

23

14

12

Таблица 2

Авторы

Даты

1981-11-30—Публикация

1980-02-05—Подача