1

Изобретение относится к промьлиленности строительных материалов, а более конкретно к составам для получения керамзита.

Известна сырьевая смесь 13 для получения керамзита, включающая,вес.% глинистое сырье 75-95, дисперсные шлаки производства алюминиевых сплавов 5-25.

Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является сырьевая смесь Г2 для получения керамзита, включающая, вес.%: глинистое сырье 50-99,9, органоминеральная флюсующая добавка 0,1-50, в качестве которой используют отработанный буровой раствор.

Недостатком известной сырьевой смеси является вЬсокая объемная масса керамзита из нее.

Цель изобретения - снижение объемной массы керамзита.

Поставленная цель достигается тем, что сырьевая смесь для получения керамзита, включающая, вес.%: глинистое сырье 96,5-99,9, органоминеральная флюсующая добавка О,1-3,5;.содержит в качестве органоминеральной флю-.

сующей добавки отходыпри производстве трифенилметанового красителя.

Отходы при производстве красителя . включают, вес.%; различные органические соединения 15-46, флюсующие соли 50-60 и минеральные компоненты,

Органика в отходах содержит следующие соединения, % от общей массы органики: смол амина 71, аминобенэофе10нон 10, хлорбензол 5, амины 3,4, пыль красителя 2,7, анилин 2, спирт

2,производные мочевины, диэтиламин органические примеси, дибензиланнлин, диметиланилин, лейкосоединения и

15 триизоционат остальное.

Флюсующие соли содержат; % от общей их массы: соли натрия 55, соли железа 10, соли хрома 8,5, соли меди 7,8, соль красителя 3, соли аммония

20

3,соли цинка, соли кальция, соли калия, свинецуглекислый, четвертичные основания, соли аминов остальное.

Минеральная часть включает, % от общей ее массы: механические примеси 40, медный комплекс 20, продукты . окисления аминов 21, окись кремния 9,5, железа 9,5.

П р и м е р. Глинистое сырье, используемое при производстве керамзи30та, и отходы при производстве красителя смешивают между собой, увлажняют смесь и из полученного теста готовят гранулы. После высушивания гранулы обжигают в муфельной печи по режиму: 1,5 мин нагрев при , 3,5 мин обжиг при температуре вспучивания IIIO-IISO C. Возможно снижение температуры начала вспучивания до , что позволяет расширить интервал вспучивания.

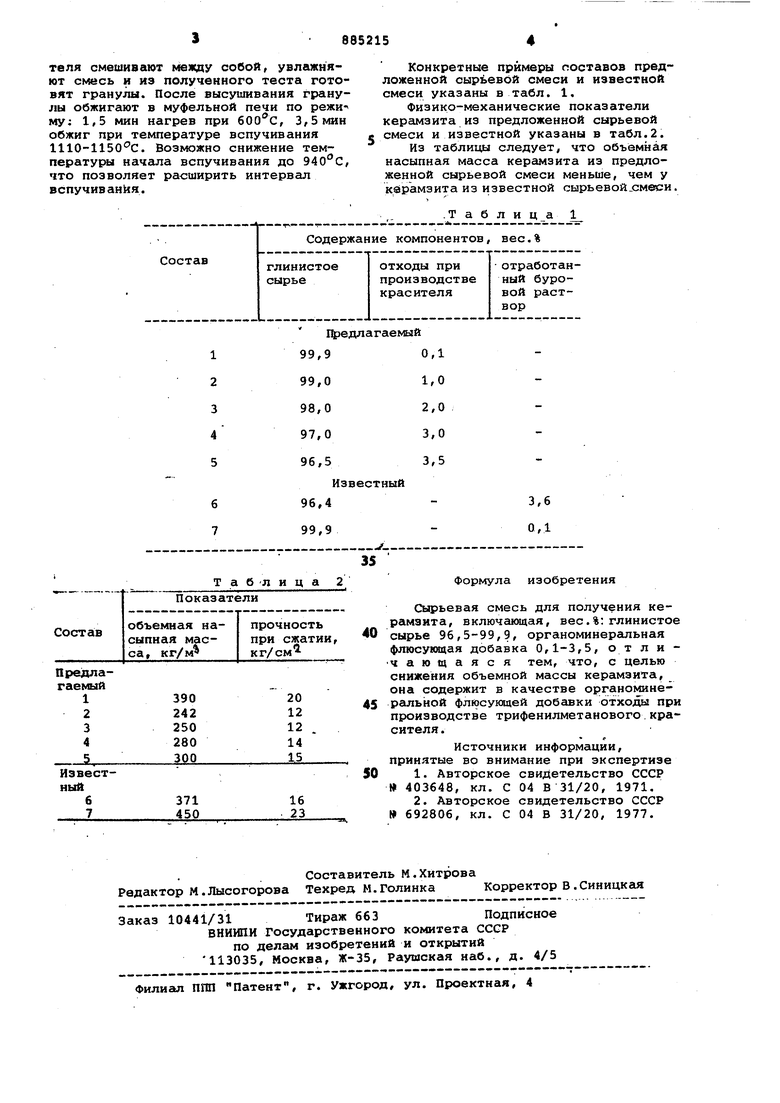

Конкретные примеры поставов предложенной сырьевой смеси и известной смеси указаны в табл. 1.

Физико-механические показатели керс1мзита из предложенной сырьевой смеси и известной указаны в табл.2.

Из таблицы следует, что объемная насыпная масса керамзита из предложенной сырьевой смеси меньше, чем у керамзита из известной сырьевой смеси.

.Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для производства керамзита | 1977 |

|

SU697457A1 |

| Сырьевая смесь для получения керамзита | 1977 |

|

SU709593A1 |

| Сырьевая смесь для изготовления керамзита | 1981 |

|

SU975670A1 |

| Сырьевая смесь для изготовления керамзита | 1991 |

|

SU1821458A1 |

| Сырьевая смесь для изготовления пористого заполнителя | 1980 |

|

SU908773A1 |

| Сырьевая смесь для изготовления керамзита | 1987 |

|

SU1479433A1 |

| Сырьевая смесь для производства керамзита | 1977 |

|

SU697456A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 2010 |

|

RU2463269C2 |

| Сырьевая смесь для производства керамзита | 1990 |

|

SU1719342A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 2008 |

|

RU2397963C2 |

Авторы

Даты

1981-11-30—Публикация

1980-02-07—Подача