1

Изобретение относится к поверхностной обработке металлических сплайов, в частности к химико-термической обработке, и может быть исполь- , зовано в машиностроении при изготовлении агрегатов, работающих на воздухе ив агрессивных средах; при обычных и высоких температурах.

Известны способы химико-термичес- .-. кой обработки для повышения коррозионной стойкости стали: алитирование, хромирование, силицирование, азотирование и др. При этих способах обработки поверхность насыщается алюминиг ем, хромом, кремнием, азотом и дру- 5 гими элементами, повышающими сопротивление коррозии 1.

Наиболее близким по технической сущности к предлагаемому является способ вакуумного алюминйрования ста- 2U ли, включающий нагрев, выдержку в вакууме, испарение алюминия и осаждение его на сталь. .Qupeisywta ticfi ка поверхности стали слой алюминия заидацает ее от окисления. Жаростойкость защищенной таким образом сташи при повышается в 2-10 раз по сравнению с незащищенной 2.

Недостатком этого способа является сложность осуществления, так как 30

он требует предварительной тщательной очистки или специальной обработки поверхности, на которую наносится защитный слой; создания сложного испарительного устройства, обеспечивающего непрерывное и быстрое испарение больших количеств металла (алюминия) : поддержания глубокого вакуума (Ю мм рт. ст,) , высокой температуры (около ) испаряемого металла и строго определенной температуры подложки (стали), Наиболее существенным недостатком является то, что образующийся защитный слой обладает отличными от основного металла свойствами, что приводит к отслаиванию его во время работы, при высоких температурах и охрупчиванию основного металла при взаимодействии с ним.

Цель изобретения - повышение коррозионной стойкости сталей аустенитноно-ферритного классов, содержащих марганец.

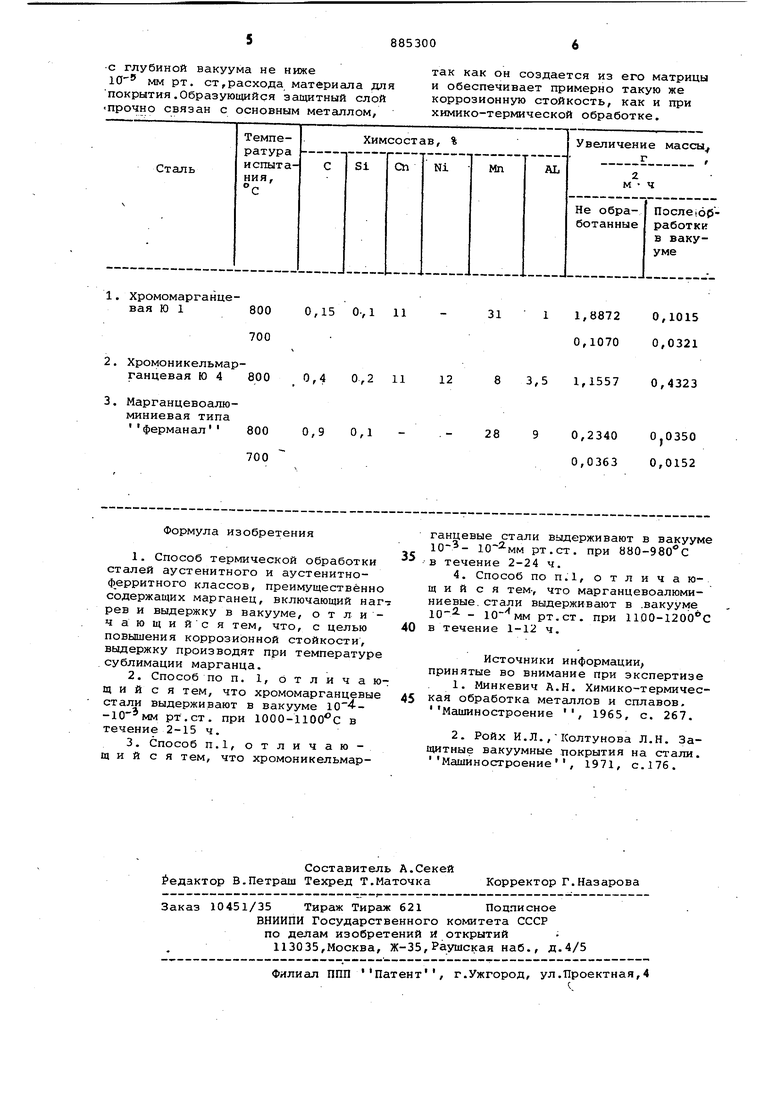

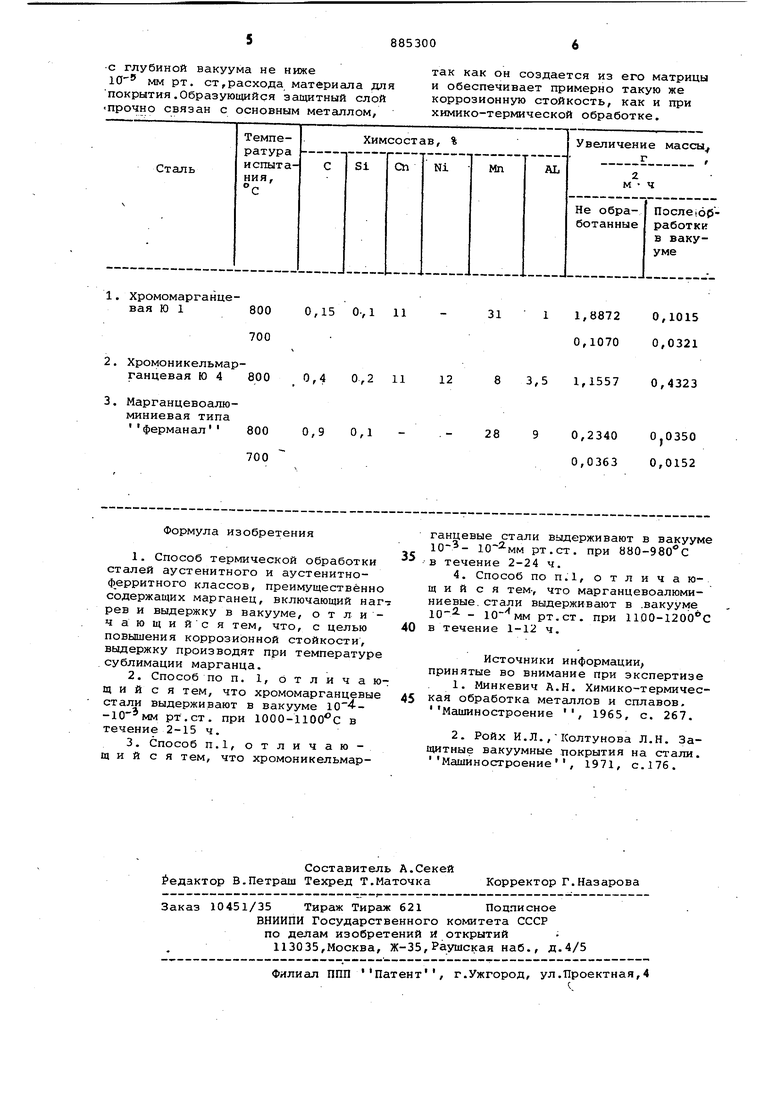

- Поставленная цель достигается тем, что в способе термической обработки/включающем нагрев и выдержку в вакууме, выдержку производят при хемпературе сублимации марганца. Хромомарганцевые стали выдерживают в вакууме Ю мм рт. ст. при 1000-llOO C в течение 2-15 ч. Хромоникельмарганцевые стали выде живают в вакууме 10 мм рт . ст . при 880-980с в течение 2-24 ч. Марганцевоалюминиевые стали выдер живают в вакууме 10 мм рт.ст при ilOO-1200c в течение 1-12 ч. Во время выдержки в вакууме в пер вую очередь возгоняются с поверхности сплава компоненты, температура, сублимаций которых более низкая; в приведенных сталях это марганец. Указанные выше интервалы температур и давлений обеспечивают интенсивную возгонку марганца при полном сохранении в сплаве элементов, повышающих коррозионную стойкость: в первом случае -хрома, во втором - алюминия и в третьем - хрома и никеля. В пределах указанного времени выдержки образуется защитный слой требуемой толщины в зависимости от агрессивности и температуры рабочей среды. Получаемый поверхностный слой по сравнению с основным сплавом обед нен марганцем, который, как известно снижает сопротивление коррозии. Одновременно происходит обогащение поверхности хромом, алюминием, 1,ремнием и другими компонентами, повышаю щими коррозионную стойкость. Особенно эффективно это проявляется на высоколегированных сталях аустенитного и аустенито-ферритного классов. Так как содержание аустенитообразую щего элемента - марганца уменьшается на поверхности этих сталей, а ферритообразующих - хрома, алюминия,- крем ния увеличивается, поверхностный сло может приобрести ферритную структуру. Окисление аустенитных и аустенито-ферритовых сталей, имеющих ферритный поверхностный слой, приближается по скорости к окислению хромистых ферритных сталей, которые, как известно, обладают высокой стойкостью. Пример 1. Обработка образцов хромомарганцевой /стали Ю 1 заключается в нагреве до и выдержке в вакууме 5-10-4 мм рт.ст. в течение .8ч. Возможно производить нагрев до носС при более глубоком вакууме 10 мм рт.ст. или до прИ.дав лении мм рт.ст. При указанных предельных значениях возгоняется марганец и сохраняе,тся в стали железо, хром, углерод и кремний. Толщина образующегося при этих условиях защитного слоя определяется временем выдержки (чем длительнее выдержка, тем трдще слой и сильнее его защитные свойства). При указанных режимах значения српротивления коррозии, близкие кполученным, обеспечиваются выдержкой 2ч при и вакууме рт.ст. или выдержкой 15 ч при 1000 С и вакууме рт.ст. П р и м е р 2. Обработка образцов марганцевоалюминиевой стали (типа ферманал) заключается в нагреве о 1150 С и выдержке в вакууме 510 мм рт.ст. в течение 6,5 ч. Возможно производить нагрев до 1200 С при более глубоком вакууме10 мм рт,ст. или до , при давлении рт.ст. При этих предельных значениях еще возгоняется марганец при сохранении алюминия и других компонентов стали. Сопротивление коррозии, близкое к полученному, обеспечивается выдержкой 1 ч при 1200с и вакууме 10 мм рт.ст. или выдержкой 12 ч при 1100°с и давлении 1-0 мм рт .ст . Примерз. Обработка образцов хромоникельмарганцевой стали Ю 4 заключается в нагреве до 930°С и выдержке в вакууме 5-10 мм рт.ст. в течение 13 ч. Возможно производить нагрев до при вакууме р г. ст. ил и до 8 80 С при давлении рт.ст.При указанных предельных значениях возгоняется марганец при сохранении в стали хрома, никеля и других компонентов.Сопротивление коррозии,близкое к полученному, обеспечивается выдержкой 2 ч при 980° С и вакууме рт.ст.или выдержкой 24 ч при и давлении 10 мм рт . ст. Испытания на коррозионную стой-, кость проводятся при высоких температурах в соответствии с ГОСТом 6230-71 по методу увеличения массы на цилиндрических образцах К-10 диаметром 10 мм и длиной 20 мм в воздушной среде в течение 200 ч. Результаты испытаний образцов различных сталей аустенитного класса на коррозионную стойкость в воздушной среде при 700 и (жаростойкость) после указанной выше термообработки в вакууме и без нее представлены в таблице. Приведенные результаты сравнительных испытаний показывают, что коррозионная стойкость хромомарганцевой стали Ю 1 после обработки в вакууме по предлагаемому способу повысилась, при 800С в 18,6 раза, при 700°С в 3,3 раза, хромоникельмарганцевой Ю 4 при 800с - в 2,7 раза, марганцевоалюминиевой (типа ферманал) при - .в 6,7 раза, при 700 С в 2,4 раза. Предлагаемый способ в отличие от способов химико-термической обработки и, в частности вакуумной металлизации, .значительно более простой, так как не требует предварительной подготовки покрываемой поверхности (трудоемкой и сложной операции), устройства сложных испарительных систем

с глубиной вакуума не ниже

--5

10

ММ рт. ст,расхода материала для

покрытия.Образующийся защитный слой «прочно связан с основным металлом.

так как он создается из его матрицы и обеспечивает примерно такую же коррозионную стойкость, как и при химико-термической обработке.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2021 |

|

RU2781573C1 |

| КОРРОЗИОННОСТОЙКАЯ ХРОМОМАРГАНЦЕВАЯ ФЕРРИТО-АУСТЕНИТНАЯ СТАЛЬ | 2004 |

|

RU2253689C1 |

| АУСТЕНИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1990 |

|

RU2009259C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| АУСТЕНИТНАЯ СТАЛЬ | 1995 |

|

RU2102522C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ КОРРОЗИОННОСТОЙКИХ АУСТЕНИТНО-ФЕРРИТНЫХ СТАЛЕЙ | 1992 |

|

RU2014192C1 |

| НЕМАГНИТНАЯ СТАЛЬ | 1996 |

|

RU2121519C1 |

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКОГО МАТЕРИАЛА С ПЛАКИРУЮЩИМ СЛОЕМ ИЗ КОРРОЗИОННО-СТОЙКОЙ ИЗНОСОСТОЙКОЙ СТАЛИ | 2015 |

|

RU2620409C1 |

| Аустенитная коррозионно-стойкая сталь с азотом | 2019 |

|

RU2716922C1 |

| МАЛОАКТИВИРУЕМАЯ ХРОМОМАРГАНЦЕВАЯ АУСТЕНИТНАЯ СТАЛЬ | 2023 |

|

RU2821535C1 |

800

0,15 0-, 1 11

700

0,4 0,2 11 800

800

0,9 0,1

700

Формула изобретения

0,10700,0321

8 3,5 1,15570,4323

28 9 0,2340Oj0350

0,03630,0152

ганцевые стали выдерживают в вакууме рт.ст. при 880-980 С в течение 2-24 ч.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-11-30—Публикация

1979-06-25—Подача