Изобретение относится к получению металлургического сырья и может быть применено преимзпцественно для получения агломератов в черной и цветной Металлургии.

Известен способ спекания с дросселированием первых и последних вакуум-камер. Способ заключается в том, что за счет частичного прикрытия П1ибе|)ов на двух первых и 4-5

последних вакуум-камерах осуществляют выравнивание скорости просасываемого воздуха по длине агломашины. При. этом растет производительность агломашины и снижается удельный расход электроэнергии за счет умень шения подсосов, преимущественно, на торцах и увеличения количества просасываемого возцуха через центральную часть машины,

К недостаткам известного способа следует отнести.то, что он не обеспечивает перераспределения воздуха по ширине агломашины.

Наиболее близким по технической сущности и достигаемому результату является способ спекания шихты, включающий укладку слоя шихты, зажигание и фильтрацию газов через слой с распределением его по ширине решетки. Слой шихты перед зажиганием делят продольной щелью на две части и разрежение регулируют раздельно под каждой чаетью с помощью шиберов, установленных соответственно на правой и левой вакуум-камерах.

Недостатками данного способа является то, что уменьшается удельная производительность агломашины за счет снижения вертикальной скорости спекания, так кай у бортов спекательных тележек наблюдается резкое увеличение просасываемого воздуха преимущественно за счет образования щелей вдоль бортов при усадке спекаемого слоя, а выполнение в слое шихты продольной щели на глубину 4/5 ВЫСОТ1Ы слоя дополнительно сни- зит количество воздуха, просасываемого через спекаемый слой в единицу времени за счет падения вакуума и отрицательно повлияет на удельный съем. Кроме того, снижается производительность агломашины за счет уменьшения выхода годного, так как на участках спекаемого слоя, прилегаю1ЦИХ к выполненной продольной, щели, спекания происходить не будет, что подтверждается опытом работы агломашины с нижним дутьем в цветной металлургии. Например, при образовании канального ходи газов (продува) в неплотном участке спекаемого слоя, образовавшийся канал проходит над всеми дутьевыми камерами по всей длине агломашинь. При этом шихта вокруг канала не спекается и давление в каждой дутьевой камере падает

при проходе над ней канала. Явно вы.раженная неравномерность спекания по ширине слоя (про исходит опережение зоны спекания у бортов и в центре слоя) затрудняет определение закоченности процесса спекания, так как нет явного максимума, например, температуры отходящих газов в предпоследней вакузш-камере (происходит усреднение температуры), освещенности последних вакуум-камер и т.д,, что увеличивает вероятность недопека (снижается качество) или недоиспользование полезной мощности агломашины (снижается производительность

Целью изобретения является оптимальное распределениегазов по ширине агломашины.

Поставленная цель достигается тем, что в способе, включающем укладку слоя шихты на подвижную решетку, его зажигание и фильтрацию газов через слой.с распределением по шириг не решетки, распределение газов по ширине осуществляют путем формирования под рабочей ветвью решетки, вдоль ее периферийной части, слоя, зернистых материалов, коэффициент сопротивления которого изменяют обратно пропорционально изменению Коэффициен та сопротивления спекаемого слоя по его ширине и длине за счет изменения высоты распределительного слоя преимущественно в пределах 0,1-1,5 высоты спекаемого слоя, при этом ширину распределительного слоя изменяют в пределах 0,019-0,2 ширины спекаемого слоя под рабочей ветв4 ю решетки.

Устройство для осуществления данного способа, содержащее решетку,. размещенную над дутьевыми камерйми, средства уютадки шихты и горн, снабжено направляющими элементами, установленными под рабочей ветвью решетки .вдоль ее периферийной части на дутьевых камерах.

Направляющие элементы выполнены в виде короба с бортом, ребрами и разгрузочным окном, помещенным у задней поперечной стенкн дутьевой камеры.

Направляющие элементы выполнены решетчатыми.

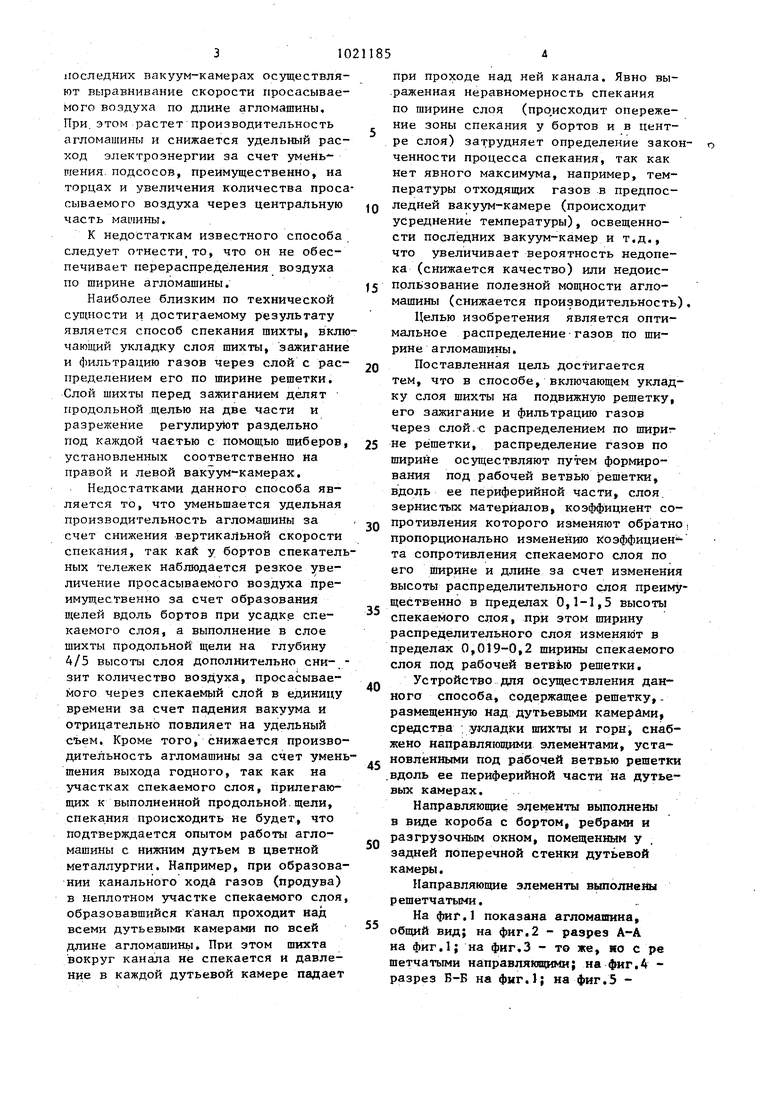

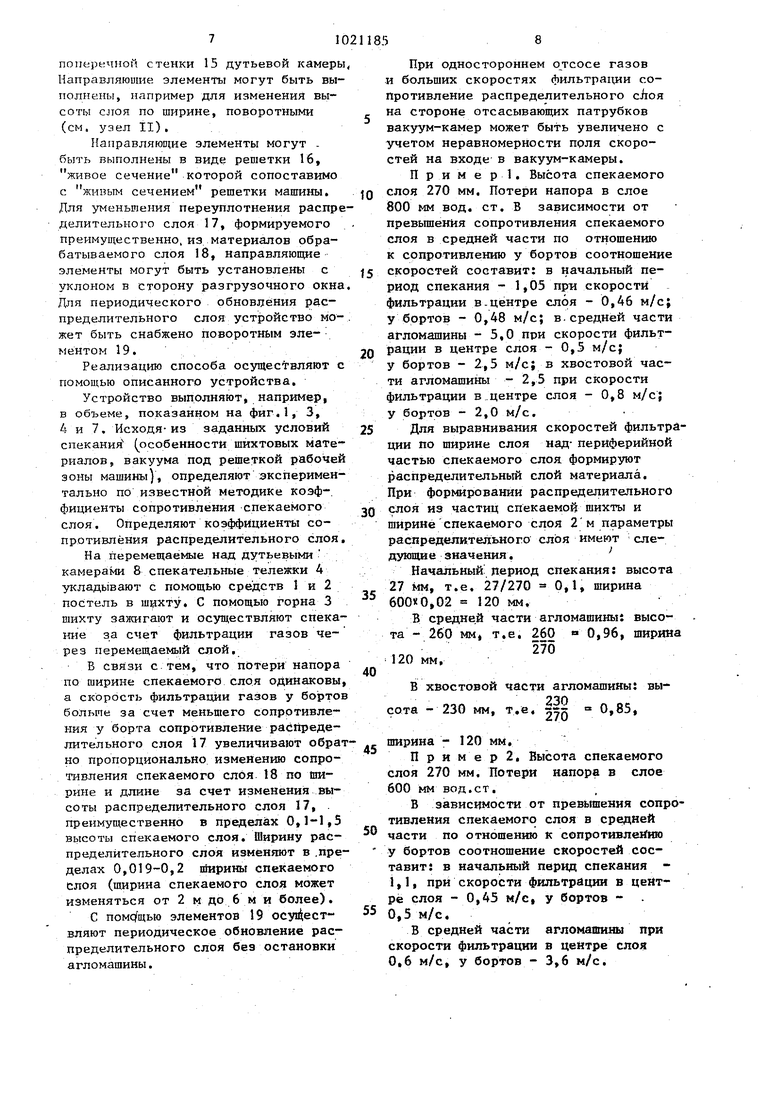

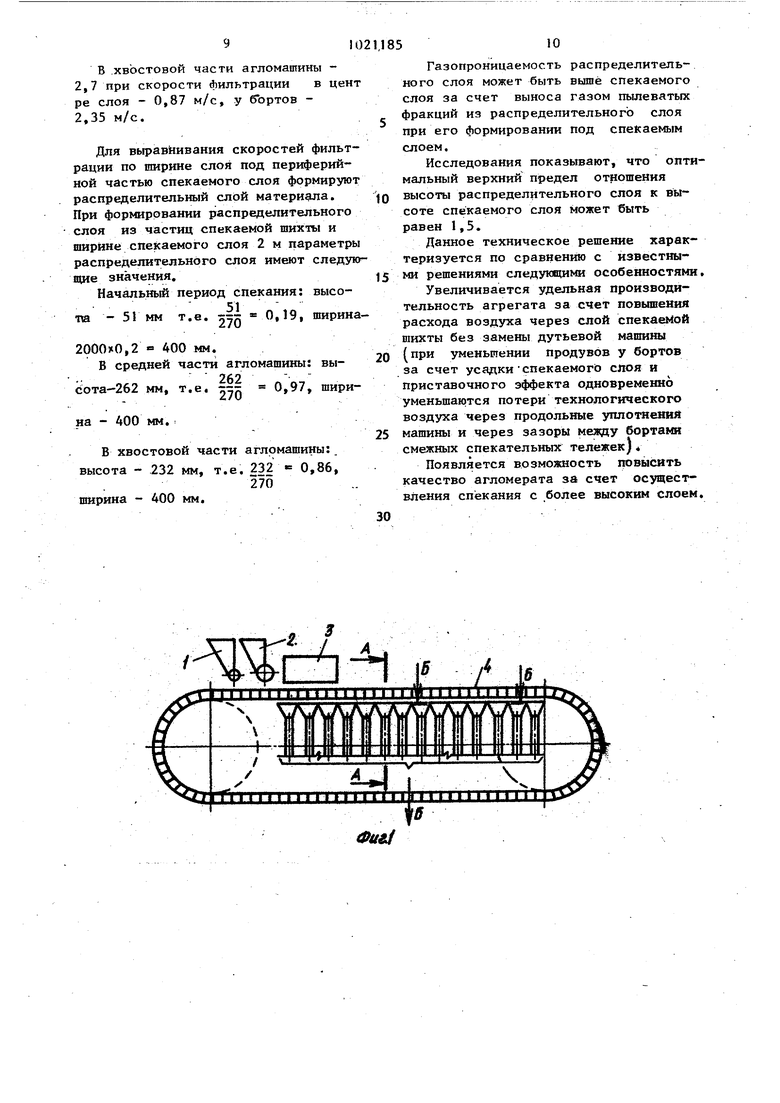

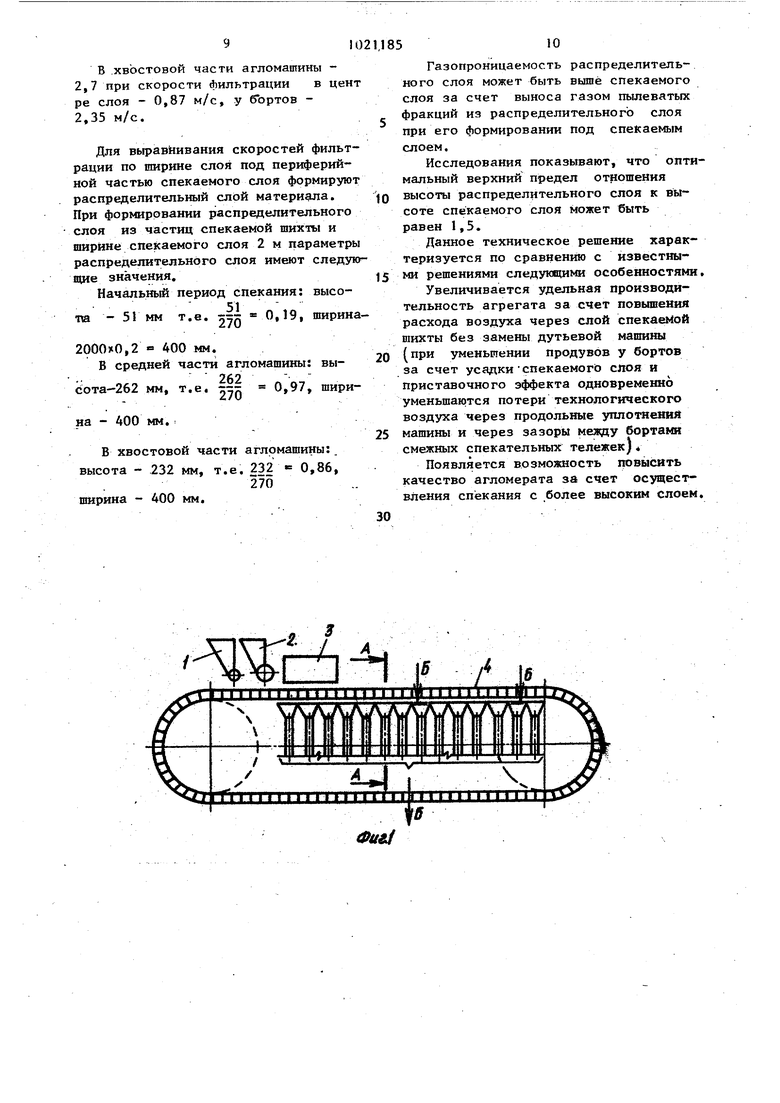

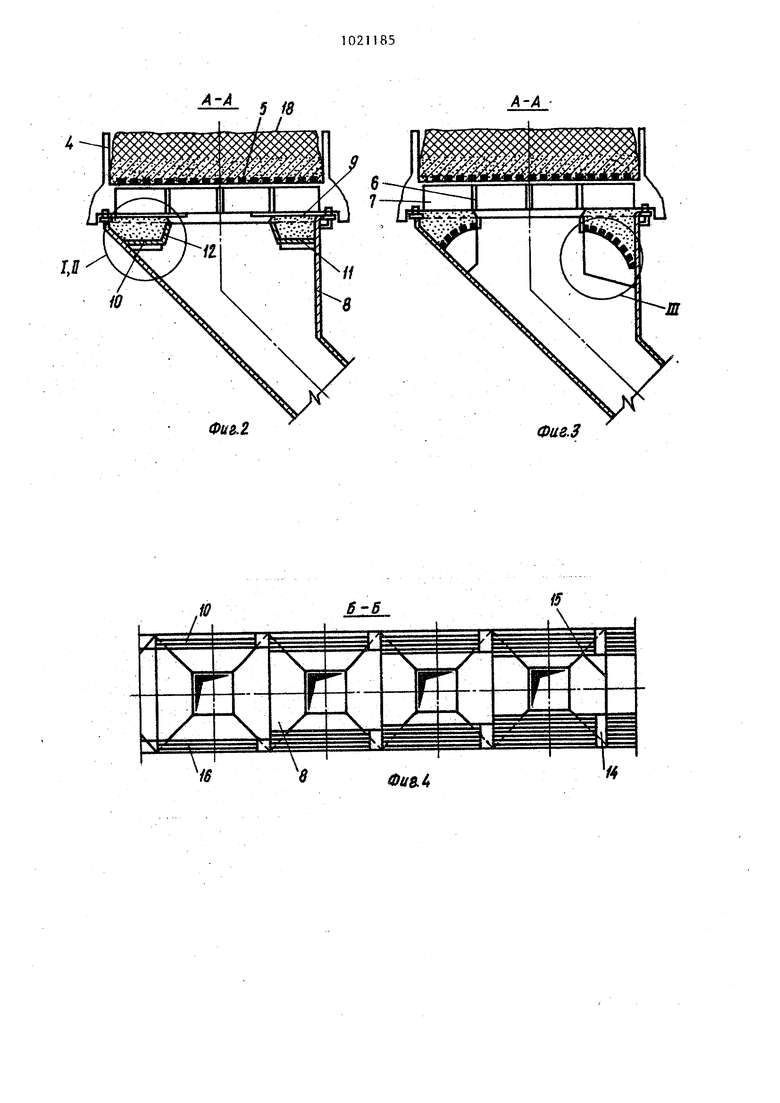

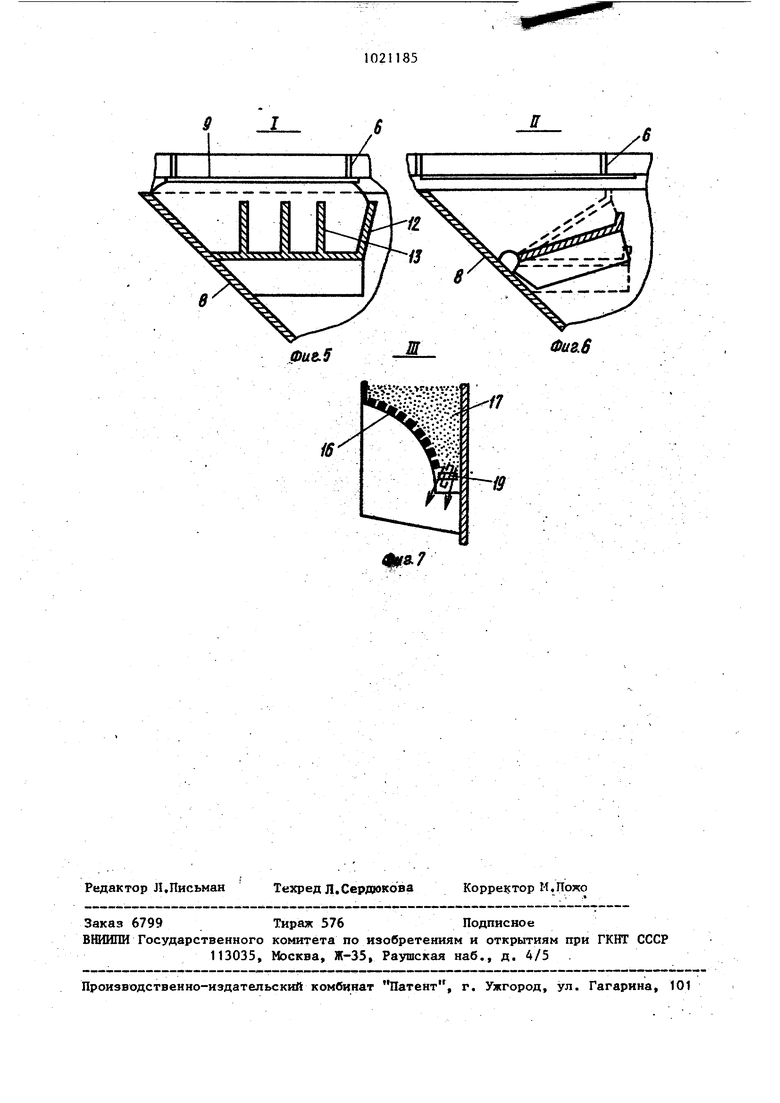

На фиг. показана агломашнна, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - то же, но с ре щетчатыми направляклцими; на фиг.4 разрез Б-Б на фиг.1; на фиг.5 узел I на фнг.2; на фиг.6 - узел П на фиг.2; на фиг.7 - узел Ш на фиг Известно, что распределение пр сасываемого воздуха по ширине и длине агломашины происходит неравномерно . Резкое повьппение просасываемого воздуха наблюдается у борто Например, изменение коэффициента избытка воздуха ы. в направлении к периферийной части слоя может достигать от Ij1-1,3 в средней части до 3,5-4,0 и более у борта. Происходит это преимущественно за счет образования щелей между бортом и шихтой при усадке спекаемо го слоя и резкого уменьшения коэффициента сопротивления К перифери ной части спекаемого слоя. В начальный период спекания у бортов воздуха просасывается больше в средней части слоя - меньше. В средней части машины наблюдается рост количества просасываемого воз духа как в средней части слоя ; (снижается коэффициент сопротив- ления кЦ), так и у бортов (сни жается коэффициент сопротивления К ). Причем ррст количества просасываемого воздуха у бортов превьш1ае рост количества просасываемого воздуха в средней части слоя (за счет существенного и ускоренного снижени |К , по сравнению со. снижением К ) Например, над 10-12 вакуум-камерами агломашины АКМ-312 коэффициент избытка у бортов oi 4,0 (достигает 1максимума) при oi 1,3 в средней части слоя. Затем тенденцияпревьш1е ния коэффициента избытка воздуха 1у бортов по сравнению со средней частью слоя ослабевает. Надример, над вакуум-камерой К« 17 (в тех же условиях) коэффициент избытка воздуха сЛ. 3,6ио6 2,8 соответственно у бортов и в средней части слоя. На последних вакуум-камерах. по достижении зоной спекания решетки коэффициент избытка воздуха практически идентичен у бортов и в средней части слоя. Шихту укладывают на.перемещаемые спекательные тележки, зажигают и спекают с помощью фийьтрации газов через слой ,шихты. Под рабочей ветвью решетки вдоль ее периферийной части, формируют распределительный слой из зернистых материалов. Распределительны слой формируют преимущественно из 5 частиц спекаемого материала, выпадающих через щели решетки рабочей Ветви агломашины в процессе спекания . Коэффициент сопротивления распределительного слоя К 5 изменяют обратно пропорционально изменению коэффициента сопротивления периферийной части спекаемого слоя К„ , что позволяет осуществлять оптимальное распределение скорости фильтрации газов по ширине агломашины (под оптимальным распределением скорости фильтрации понимают такое ведение процесса спекания, когда зона спекания одновременно по всей ширине спекания слоя достигает решетки спекательных тележек). Сопротивление распределительного слоя увеличивают (уменьшают) за счет изменения его высоты, преимущественно в пределах 0,1-1,5 .высоты спекаемого слоя, таким образом, чтобй соблюдалась равенство К - + К на периферийном участке спекаемого слоя. При этом нижний предел относительной высоты распределительного слоя (0,1) выбирают из учета соотношения сопротивлений спекаемого и распределительного слоев (сопротивления реальных шихт существенно различаются) и начала резкого увеличения коэффициента избытка воздуха oi j верхний предел относительной высоты распределительного слоя (1,5) выбирают из учета соотношения сопротивлений спекаемого и распределительного слоев и максимального значения коэффициента избытка воздуха об у борта машины. Ширина распределительного слоя определяется существенным изменением коэффициента избытка воздуха по ширине спекаемого слоя, например от 2,5-3,0 до 3,8-А ,2 и в пересчете может составлять 0,01 9-0,2ширины спекаемого . Устройство содержит средства з ладки постели и шихты 1 и 2, заяотгательный горн 3, спекательные тележки 4 с решеткой 5, продольными и поперечными балками 6 и 7. Спекательные Тележки перемещают над дутьевыми камерами 8. Низ балок спекательных тележек может быть снабжен защитными элементами 9. Под .рабочей ветвью решетки на дутьевых камерах установлены направляющие элементы 10, выполненные, например, в виде короба 11 с бортом 12, ребрами 13 и разгрузочным окном 14, помещенным у задней

.чиой стенки 15 дутьевой камеры Направляющие, элементы могут быть выполнены, например для изменения высоты слтоя по ширине, поворотными (см. узел II),

Направляющие элементы могут быть выполнены в виде решетки 16, живое сечение которой сопоставимо с жнвьт сечением решетки машины. Для уменьшения переуплотнения распределительного слоя 17, формируемого преимущественно, из материалов обрабатываемого слоя 18, направляющие элементы могут быть установлены с уклоном в сторону разгрузочного окна Для периодического обновления распределительного слоя устройство МОжет быть снабжено поворотным эле- ментом 19.

Реализацию способа осуществляют с помощью описанного устройства.

Устройство выполняют, например, в объеме, показанном на фиг.1, 3, Д и 7. Исходя-из заданных условий спекания (особенности шихтовых материалов, вакуума под решеткой рабочей зоны машины), определяют экспериментально по известной методике коэф-. фициенты сопротивления спекаемого слоя. Определяют коэффициенты сопротивления распределительного слоя.

На перемещаемые над дутьевыми камерами 8 спекательные тележки А укладывают с помощью средств 1 и 2 постель в ШИХТУ. С помощью горна 3 шихту зажигают и осуществляют спекание за счет фильтрации газов через перемещаемый слой.

В связи с тем, что потери напора по ширине спекаемого слоя одинаковы, а скорость фильтрации газов у бортов больше за счет меньшего сопротивления у борта сопротивление распределительного слоя 17 увеличивают обратно пропорционально изменению сопротивления спекаемого слоя 18 по ширине и длине за счет изменения высоты распределительного слоя 17, . преимущественно в пределах 0,1-1,5 высоты спекаемого слоя. Ширину распределительного слоя изменяют в ,пре делах 0,019-0,2 йирины спекаемого слоя (ширина спекаемого слоя может изменяться от 2 м до 6 м и более). С элементов 19 ocyi ecTвляют периодическое обновление распределительного слоя без остановки агломашины.

При одностороннем отсосе газов и больших скоростях фильтрации сопротивление распределительного сАоя на стороне отсасывающих патрубков вакуум-камер может быть увеличено с учетом неравномерности прля скоростей на входе в вакуз -камеры.

П РИМ е р 1. Высота спекаемого слоя 270 мм. Потери напора в слое 800 мм вод, ст. В зависимости от превьппенйя сопротивления спекаемого слоя в средней части по отношению к сопротивлению у бортов соотношение скоростей составит: в начальный период спекания - 1,05 при скорости фильтрации в-Центре слоя - 0,46 м/с} у бортов - 0,48 м/с; в.средней части агломашины - 5,0 при скорости фильтрации в центре слоя - 0,5 м/с; у бортов - 2,5 м/с; в хвостовой части агломашины - 2,5 при скорости фильтрации в,центре слоя - 0,8 м/с; у бортов - 2,0 м/с.

Для выравнивания скоростей фильтрции по ширине слоя над- периферийной частью спекаемого слоя формируют распределительный слой материала. При формировании распределительного слоя из частиц спекаемой шихты и ширине спекаемого слоя 2м параметры распредш1ител:ьного слоя имеют следующие значения,

Начальный период спекания: высота 27 мм, т.е. 27/270 0,1, ширина ,02 120 мм,

В средней части агломашины: высота - 260 мм, т.е. 260 ширин

270

120 мм.

В хвостовой части агломашины: 230 сота - 230 мм, т.е. -д

0,85,

ширина - 120 мм,

П р и м е р 2, Высота спекаемого слоя 270 мм. Потери напора в слое 600 мм вод.ст.

В зависимости от превышения сопртивления спекаемого слоя в средней части по отношению к сопротивлению у бортов соотношение скоростей составит: в начальный перид спекания 1,1, при скорости фильтрации в центре слоя - 0,45 м/с, у бортов 0,5 м/с,

В средней части агломашины при скорости фильтрации в центре слоя 0,6 м/с, у бортов - 3,6 м/с. В хвостовой части агломашины 2,7 при скорости фильтрации в цен ре слоя - 0,87 м/с, у бЪртов 2,35 м/с. Для вьфавнивания скоростей фильт рации по ширине слоя под периферийной частью спекаемого слоя формирую распределительный слой материала. При формировании распределительного слоя из частиц спекаемой шихты и ширине спекаемого слоя 2 м параметр распределительного слоя имеют следу щие значения. Начальный период спекания: высопа - 51 мм т.е. г 0,19, ширин 2000x0,2 в 400 мм. В средней части агломашины: вы 262 сота-262 мм, т.е. г-0,97, шири на - 400 мм. В хвостовой части агломашины: высота - 232 мм, т.е. 232 0,86, 270 ширина - 400 мм. Газопроницаемость распределительного слоя может быть выше спекаемого слоя за счет выноса газом пьшеватых фракций из распределительного слоя при его формировании под спекаемым слоем. Исследования показывают, что оптимальный верхний предел отрошения высоты распределительного слоя к высоте спекаемого слоя может быть равен 1,5. Данное техническое решение характеризуется по сравнению с известными решениями следующими особенностями. Увеличивается удельная производительность агрегата за счет повышения расхода воздуха через слой спекаеЫой шихты без замены дутьевой машины при уменьшении продувов у бортов за счет усадкиспекаемого спея и приставочного эффекта одновременно уменьшаются потери технологического воздуха через продольные уплотнений машины и через зазоры микду бортами смежных спекательных тележек) Появляется возможность повысить качество агломерата за счет осуществления спекания с более высоким слоем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вакуумно-дутьевая агломерационнаяМАшиНА | 1979 |

|

SU830102A1 |

| Способ агломерации руд и концентратов под давлением и устройство для его осуществления | 1979 |

|

SU885307A1 |

| АГЛОМЕРАЦИОННАЯ МАШИНА | 1987 |

|

RU2040754C1 |

| Загрузочное устройство агломерационной машины | 1977 |

|

SU748111A1 |

| Агломерационная машина непрерывного действия | 1976 |

|

SU702230A1 |

| Вакуум-камера | 1981 |

|

SU956948A1 |

| Колосниковая решетка спекательной тележки агломерационной машины | 1980 |

|

SU1041850A1 |

| Способ нагрева спекаемого материала и устройство для его осуществления | 1981 |

|

SU971898A1 |

| Агломерационная машина | 1980 |

|

SU1067333A1 |

| Устройство для загрузки шихты на агломерационную машину | 1981 |

|

SU981802A1 |

1. Способ спекания агломерата, включающий укладку слоя шихты на подвижную решетку, его зажигание и фильтрацию газов через слой с распределением по ширине репштки, отличающийся тем, что, с целью оптимального распределения скорости газов по ширине агломашины, распределение газов по ширине осуществляют путем формирования под рабочей Ветвью решетки, вдоль ее периферийной части, слоя зернистых материалов, коэффициент сопротивления которого изменяют обратно пропорционально изменению коэффициента сопротивления спекаемого слоя по его ширине и длине за счет изменения высоты распределительного слоя преимущественно в пределах 0,1-1,5 высоты спекаемого слоя, при этом ширину распределительного слоя изменяют в пределах 0,019-0,2 ширины спекаемого слоя. 2.Устройство для,спекания агломерата, содержащее решетку, размещенную над дутьевыми камерами, средства укладки шихты и горн, отличающееся тем, что, с целью оптимального выравнивания скорости газов по пгирине агломашины,. (Л оно снабжено направляющими элементами, установленными под рабочей ветвью решётки вдоль ее периферийной части на дутьевых камерах. 3.Устройство по -п.2, отличающееся тем, что направляющие элементы выполнены в виде короба с бортом, ребрами и разгрузочш,м окго ном, pasMeDjeHHbiM у задней поперечной стенки дутьевой камеры. 4.Устройство по ПП.2 и 3, о т 00 СП личающееся тем, что направлякщие элементы выполнены решет- . чатыми.

Фае.З

| Коротич В.И | |||

| и др | |||

| Газодинамика агломерационного процесса | |||

| М., Металлургия, 1969, с | |||

| Переносный кухонный очаг | 1919 |

|

SU180A1 |

| Авторское свидетельство СССР ,М92877, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-09-15—Публикация

1980-09-29—Подача