Изобретение относится к весоизмерительнсгй технике. Известны конвейерные весы, содержащие две роликоопоры с частотными датчиками веса, подключенными к сумматору, выход которого совместно с импульсным датчиком скорости подключен к цифровому интегратору, соединенному с итоговым счетчиком, игене ратор импульсов tl . Известные весы не обеспечивают необходимой точности взвешивания,поскольку их грузоприемные устройства имеют характеристики с различной нелинейностью. Наиболее близким к предлагаемым по технической сущности являются кон вейерные ,весы, содержащие первый гру зоприемный механизм с преобразователем силы, выход которого через элемент задержки и первый умножитель подключен к информационному входу пер вого блока масштабирования, выход ко торого соединен с одним входом перво го сумматора, и второй грузоприемный механизм с преобразователем силы, выход которого через второй умножитель подключен к информационному вхо ду второго блока масштабирования,выход которого соединен с другим входом первого сумматора, выход которого подключен к одному входу второго сумматора, другой вход которого связан с выходом задатчика калиброванной на грузки, вход которого и входы обоих умножителей соединены с выходом преобрдзователя скорости ленты конвейера, на которой на измерительном участке второго грузоприемного механизма расположен калиброванный груз, а выход второго сумматора через блок управления и коммутатор подключен к управляющему входу второго блока масштабирования 2. Известные весы не обеспечивают требуемой точности измерения из-за нелинейности и неидентичности нагрузочных .характеристик грузоприемных механизмов. При изменении производительности транспортера между показаниями измерительных каналов грузопри емных механизмбв появляется рассогласование, которое при выполнении калибровки по известному техническому , решению входит в погрешность измерения. Цель изобретения - повьииение точности калибровки весов. Указанная цель, достигается тем, что в конвейерные весы введены третий

и четвертый сумматоры и узел управления, причем один вход третьего сумматора подключен к выходу задатчика калиброванной нагрузки, другой вход к выходу второго блока масштабирования, а выход третьего сумматора подключен к одному входу четвертого сумматора, выход которого через узел управления и коммутатор соединен с управляющим входом первого блока масштабирования, выход которого подключен к другому входу четвертого сумматора .

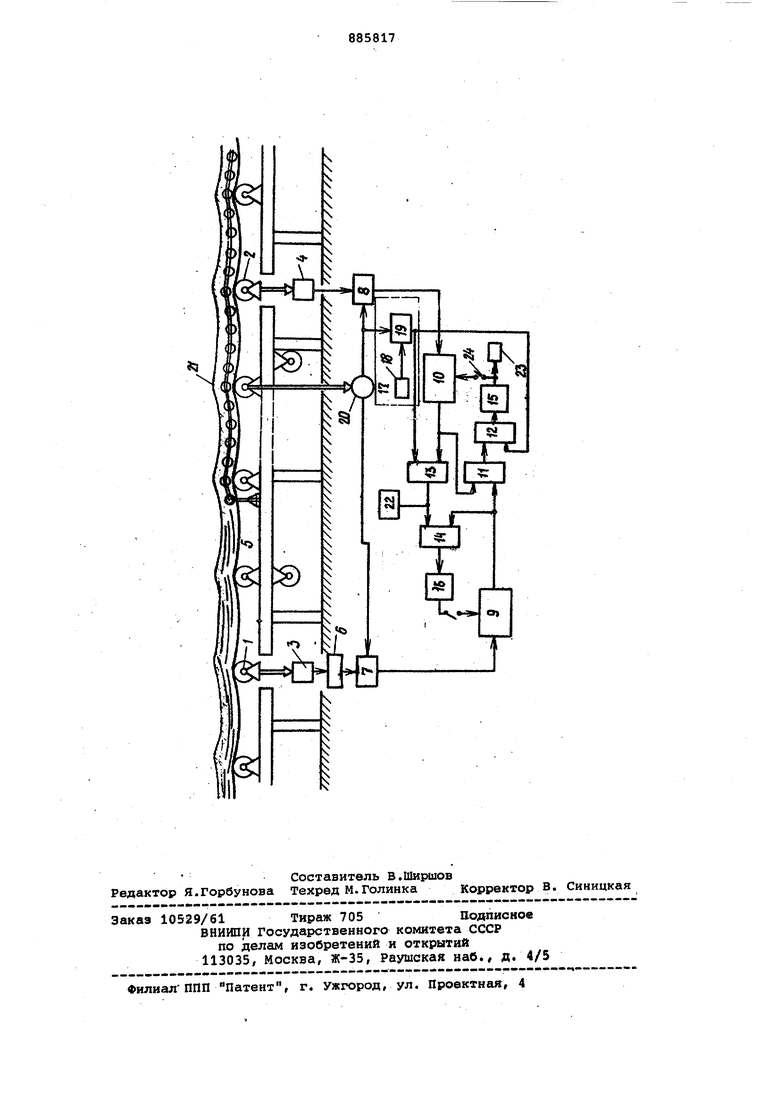

На чертеже показана схема конвейерных весов.

Конвейерные весы содержат первый грузоприемный механизм 1 и второй грузоприемный механизм 2, установленные соответственно на преобразователях 3 и 4 силы под конвейерной лентой 5 на расстоянии, исключающем их взаимное влияние, элемент б задержки первый умножитель 7, второй умножитель 8, первый блок 9 масштабирования второй блок 10 масштабирования, сумматоры 11-14, блок 15 управления, узел 16 управления, задатчик 17 калиброванной нагрузки, состоящий из задатчика 18 погонной нагрузки и умножителя 19, преобразователь 20 скорости конвейерной ленты 5, калиброванную нагрузку в виде роликовой цепи 21, суммирующий счетчик 22, индикатор 23, коммутаторы 24 и 25. Роликовая цепь 21 расположена по краям конвейерной ленты 5 вне зоны нахождения потока материала.

Конвейерные весы работают следующим образом.

При пустой конвейерной ленте 5 в режиме холостого хода осуществляют тарировку весов, добиваясь равенства нулю показаний обоих измерительных каналов, управляющие входы блоков 9 и 10 масштабирования .и с помощью коммутаторов 24 и 25 отключены соответственно от блока 15 управления и узла 16. На блоках 9 и 10 масштабирования вручную устанавливаются максимальные значения масштабных коэффициентов.

После завершения тарировки грузоприемный механизм 2 нагружается калиброванным грузом - роликовой цепью 21 и одновременно в работу включается задатчик 17 калиброванной нагрузки.Сигнал на выходе задатчика 17 пропорционален произведению фактической массы погонной нагрузки на скорость движения конвейерной ленты 5. Нагружение груэоприемного механизма 2 с одновременным включением задатчика 17 приводит к изменению показаний суммирующего счетчика 22, так как величина масштабного коэффициента блока 10 не соответствует настройке конвейерных

весов.

Включением коммутатора 25 осуществляется подгоночная калибровка

выходного сигнала умножителя 7 к сигналу умножителя 8. При этом масштабные коэффициенты на блоках 9 и 10 не равны друг другу из-за неидентичности (в метрологическом аспекте) нагрузочных характеристик грузопри емных механизмов 1 и 2.

Включением коммутатора 25 осуществляется окончательная калибровка весов. При этом первый сумматор 11 формирует сигнал, равный разности показаний производительности грузоприемных механизмов 1 и 2. Величина разностного сигнала определяется величиной калиброванного груза - цепи 21 и масштабным коэффициентом блока 10. Во втором сумматоре 12 разностный, сигнал с выхода сумматора 11 сравнивается с сигналом заданного уровня, формируемьа«1 задатчиком 17 калиброванной нагрузки.. При появлении рассогласования на выходе сумматора 12 блок 15 управления изменяет масштабный коэффициент в блоке 10 масштабирования. в сторону его уменьшения.

При изменении сигнала на выходе блока 10 масштабирования изменяются сигналы на выходах сумматоров 11 и 13, при этом разность сигналов на входах второго сумматора 12 уменьшается. Изменение сигнала на выходе третьего сумматора 13 нарушает балансировку на входах сумматора 14,что приводит к изменению масштабного коэффициента в блоке 9 масштабирования. При этом разность сигналов на входе сумматора 11 будет до тех пор, пока сигнал на его входе не сравняется с заданным.

Достижение равенства сигналов на входах второго сумматора 12 соответствует равенству настроек весоизмерительных каналов, состоящих из грузоприемного механизма 1 (2), преобразователя 3 (4), множительного устройства 7 (8) и блока 9 (10) масштабирования.

При транспортировании сыпучих материгшов конвейерной лентой 5 калиброванный груз - роликовая цепь 21 остается на конвейерной ленте 5, не препятствуя движению материала. При этом сигналы на выходах блока 9 масштабирования и третьего сумматора 13, соответствующие производительности, автоматически выравниваются за счет коррекции коэффициента масштабирования в блоке 9.Суммирующий счетчик 22 осуществляет учет количества перемещенного материала,а цепь коррекции масштабного коэффициента в блоке 10 поддерживает разность входных сигналов на входах первого сумматора 11 равной эгшанному значению. При увеличении загрузки конвейера (повыаении производительности) и увеличении натяжения конвейерной ленты S коэффициенты передачи усилия, пропорционального масса транспортируемого материала, на преобразователи 3 и 4 изменяются,что приводит к появлению разности сигналов на .входах четвертого сумматора 14 и сигнала, соответствующего допол нительной составляющей производитель ности от калиброванного груза, на входе второго сумматора 12 со стороны у1 ожителя 8. Например, увеличени натяжения конвейерной ленты приводит к уменьшению сигналов на выходе умно жителей 7 и 8, что соответствует уменьшению масштабного коэффициента, а это приводит к ук еньшению разности сигналов на входах второго сумматора 12. Сигнал ошибки на выходе сумматора 12 через блок 15 управления увеличивает сигналы на выходах блоков 9 и 10 масштабирования до тех пор, пока разность между ними не станет равной заданной. Поскольку нагрузочные характеристики грузоприемных механизмов 1 и 2 неидеитичиы и нелинейны, существует по крайней мере одна точка их пересечения, в которой сигналы, пропорционгшьные производительности конвейера по транспортируемому материалу, равны друг другу, а разность сигналов весоизмерительных устройств соответствует згщанному уровню кгшиб рованиого сигнала. Предлагаемое устройство позволяет выполнить кешибровку конвейерных весов простым путем, причем в непрерыв ном режиме работы конвейера и повысить точность калибровки с учетом не идентичности и нелинейности грузоприемных 4еханизмов4 Формула изобретения Конвейерные весы, содержащие первый грузоприемный механизм с преобразователем силы, выход которого через элемент задержки и первый умножитель подключен к информационному входу первого блока масштабирования, выход которого соединен с одним входом первого сумматора, и второй грузоприемный механизм с преобразователем силы, выход которого через второй умножитель подключен к информационному входу второго блока масштабирования, выход которого соединен с другим входом первого сумматора, выход которого подключен к одному входу второго сумматора, другой вход которого связан с выходом задатчика калиброванной нагрузки, вход которого и входы обоих умножителей соединены с выходом преобразователя скороети ленты конвейера, на которой на измерительном участке второго грузоприемного механизма расположен калиброванный груз, а выход второго сумматора через блок управления и коммутатор подключен к управляющему входу второго блока масштабирования, отличающееся тем, что,. с целью повьолення точности их калибровки, в них введены третий и четвертый сумматоры и узел управления,причем один вход третьего суьтатора подключен к выходу зёщатчика калиброванной нагрузки, другой вход - к выходу второго блока масштабирования, а выход третьего сумматора подклю- . чен к одному входу четвертого сумматора, выход которого через узел управления и коммутатор соединен с уп-равляющиМ входом первого- блока масштабирования, выход которого подключен к другому входу четвертого сумматора. Источники информации, принятые во внимание при экспертизе 1,Авторское свидетельство СССР 684319, кл. G 01 G 11/14, 1977. 2.Заявка Японии № 52-25107, кл. 107 К 23, опублик. 1972 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвейерные весы | 1983 |

|

SU1137327A1 |

| Весовой дозатор непрерывного действия | 1980 |

|

SU939953A1 |

| Весовой дозатор непрерывного действия | 1980 |

|

SU901837A1 |

| МАССОМЕТРИЧЕСКИЙ СПОСОБ ВЫСОКОТОЧНОГО ОПРЕДЕЛЕНИЯ ВЕСА ГРУЗА И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2334955C1 |

| МАССОМЕТРИЧЕСКИЙ СПОСОБ АВТОМАТИЧЕСКОГО ОПРЕДЕЛЕНИЯ ВЕСА ГРУЗА И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2148800C1 |

| Генератор периодических колебаний инфразвуковых частот с автоматической калибровкой | 1987 |

|

SU1497722A1 |

| Устройство для определения частотных характеристик линейных систем регулирования | 1976 |

|

SU648951A1 |

| СПОСОБ И УСТРОЙСТВО ИМИТАЦИИ РАДИОЛОКАЦИОННОГО СИГНАЛА МОНОИМПУЛЬСНОЙ РЛС | 2008 |

|

RU2391682C1 |

| Автоматизированная адаптивная система управления рудновосстановительной электропечи | 1989 |

|

SU1806448A3 |

| Система для программного управления правильной машиной | 1986 |

|

SU1327065A1 |

Авторы

Даты

1981-11-30—Публикация

1980-04-02—Подача