(54) УНИВЕРСАЛЬНОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ УСТАНОВКИ ЗАГОТОВОК К ПРОФШШНАКАТНОМУ СТАНКУ

| название | год | авторы | номер документа |

|---|---|---|---|

| Профиленакатной станок | 1976 |

|

SU749518A1 |

| Профиленакатной станок | 1974 |

|

SU510299A1 |

| Устройство для накатывания зубчатых профилей кинематической пары | 1981 |

|

SU988434A1 |

| ПОДДЕРЖИВАЮЩЕЕ УСТРОЙСТВО К ПРОФИЛЕНАКАТНОМУ СТАНКУ | 2002 |

|

RU2240889C2 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ РЕЗЬБОВОГО ПРОФИЛЯ | 2003 |

|

RU2244616C1 |

| КАЛИБР ДЛЯ УСТАНОВКИ НАКАТНЫХ РОЛИКОВ | 2002 |

|

RU2244606C2 |

| ПРОФИЛЕНАКАТНЫЙ СТАНОК | 2004 |

|

RU2243055C1 |

| РЕЗЬБОНАКАТНОЙ АВТОМАТ | 1992 |

|

RU2021063C1 |

| Станок для накатывания резьб | 1975 |

|

SU607630A1 |

| Накатный станок | 1980 |

|

SU996020A1 |

1

Изобретение относится к областТ обработки металлов давлением, а именно к устройствам для накатывания наружных профилей, и может быть использовано в машиностроении, например, для накатки крупных резьб диаметром до 165 мм при длине заготовок до 300 мм.

Известно приспобление для крепления изделия при накатке на нем резьбы роликами 1J, содержащее размещенную в корпусе цангу, жестко связанную с осью, установленной в корпусе с возможностью вращения.

Недостатком указанного приспособления является его неуниверсальность, так как цанговый патрон предназначен для крепления узкого диапазона размеров заготовок.

Наиболее близким техническим решением к предложенному приспособлению является приспособление для установки заготовок к резьбонакатному станку 2, содержащее корпус, шарнирно

закрепленный на основании, установленный в нем поддерживающий шток со сменным центрирующим элементом, пневмоцилиндр, закрепленный на корпусе, шток которого связан с поддерживающим штоком. Оно содержит также установленные на корпусе салазки и размещенные на салазках съемник и упор с опорами его вращения.

Недостатком данного приспособле10ния являет-ся то, что оно пригодно только для накатки резьбы на заготовках, к которым не предъявляются повышенные требования по соосности резьбы к отверстию, так как между

20 заготовкой и оправкой.

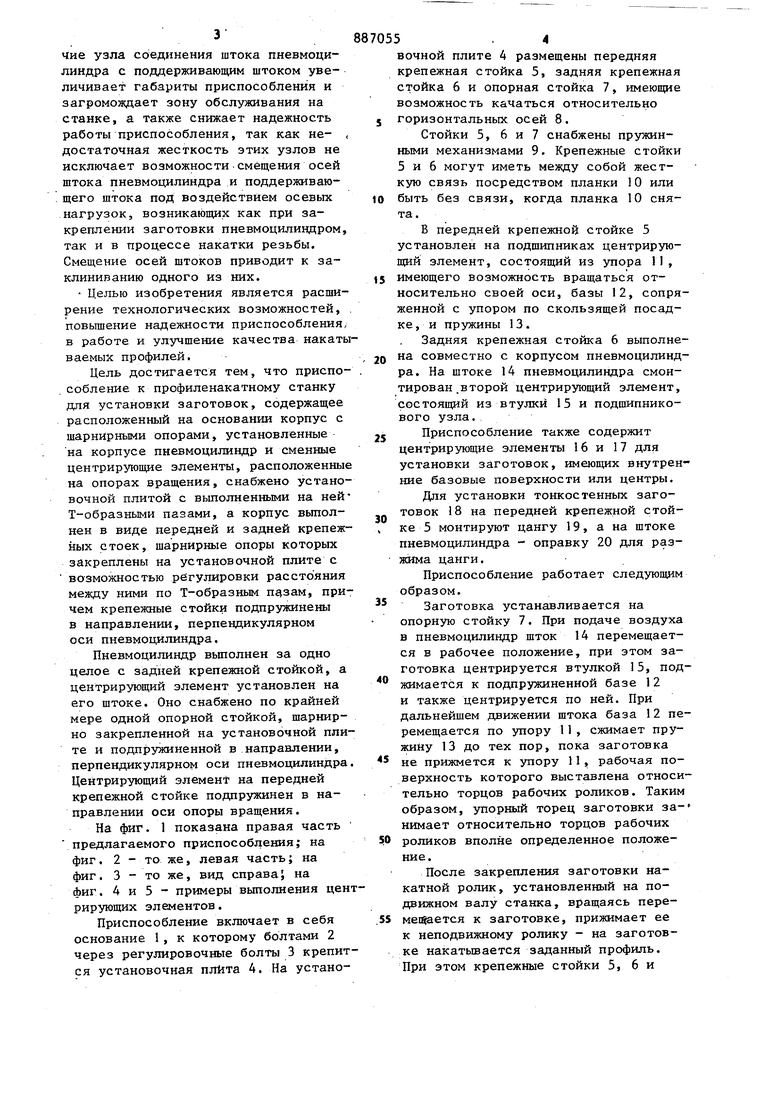

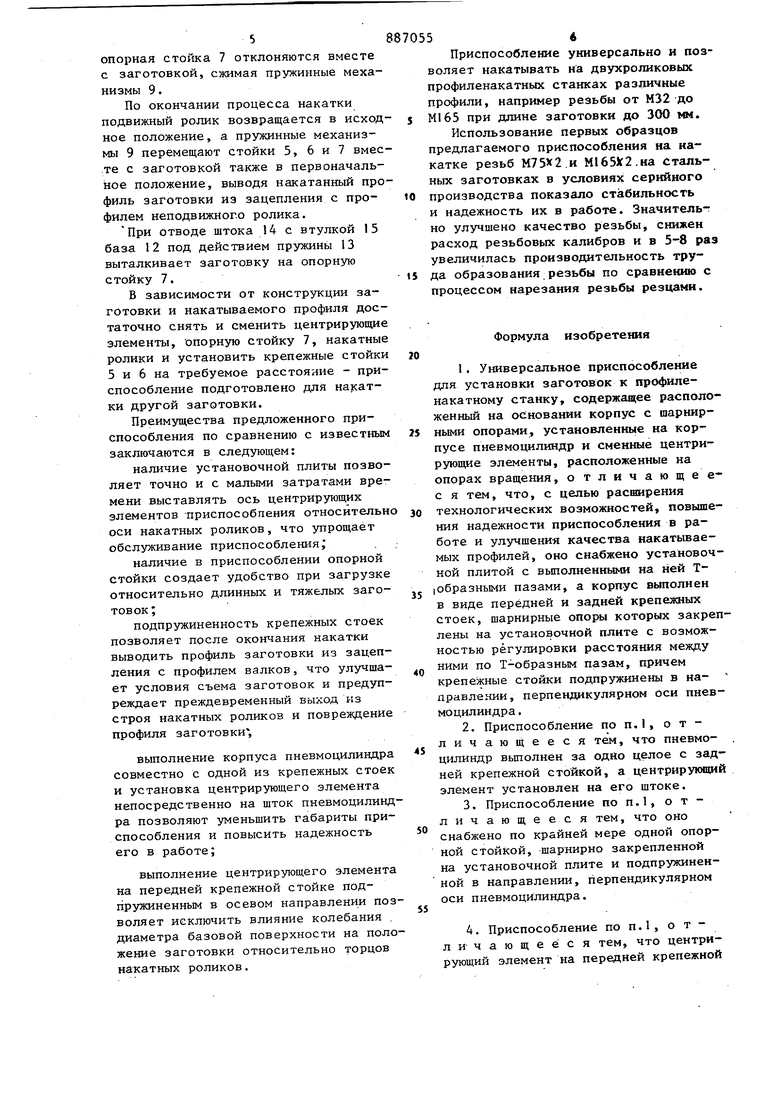

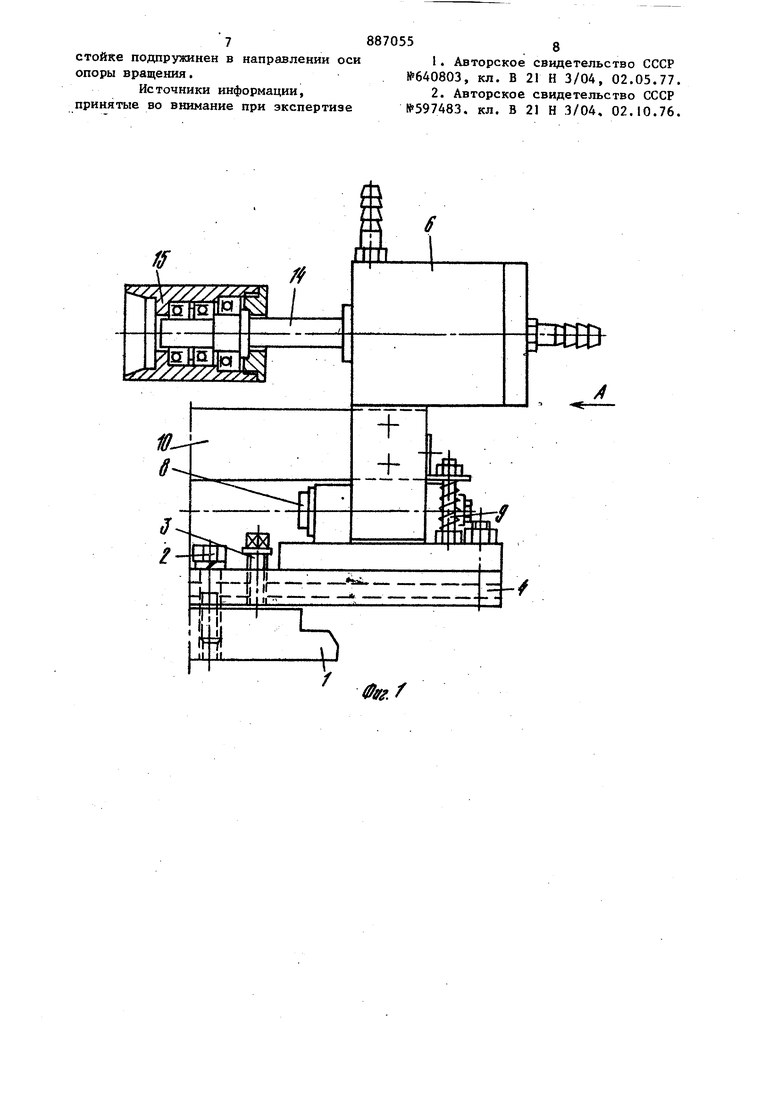

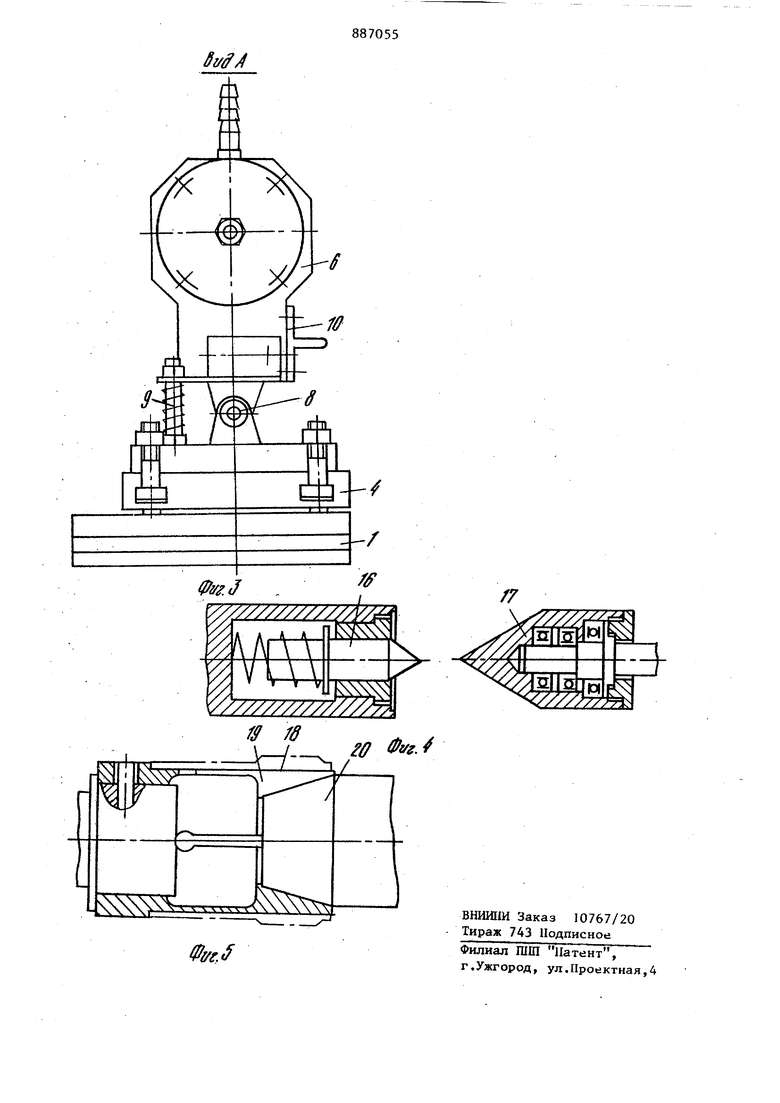

Недостатком его является также то, что крепление пневмоцилиндра на корпусе посредством шпилек и наличие узла соединения штока пневмоцилиндра с поддерживающим штоком увеличивает габариты приспособления и загромождает зону обслуживания на станке, а также снижает надежность работы приспособления, так как недостаточная жесткость этих узлов не исключает возможности смещения осей штока пневмоцилиндра и поддерживающего штока под воздействием осевых нагрузок, возникающих как при закреплении заготовки пневмоцилиндром так и в процессе накатки резьбы. Смещение осей штоков приводит к заклиниванию одного из них. Целью изобретения является расширение технологических возможностей, повьш ение надежности приспособления в работе и улучшение качества накат ваемых профилей. Цель достигается тем, что приспо . собление к профиленакатному станку для установки заготовок, содержащее расположенный на основании корпус с шарнирными опорами, установленные на корпусе пневмоцилиндр и сменные центрирующие элементы, расположенны на опорах вращения, снабжено устано вочной плитой с выполненными на ней Т-образными пазами, а корпус вьтолнен в виде передней и задней крепеж ных стоек, шарнирные опоры которых закреплены на установочной плите с возможностью регулировки расстояния между ними по Т-образным пг1зам, при чем крепежные стойки подпружинены в направлении, перпендикулярном оси пневмоцилиндра. Пневмоцилиндр вьшолнен за одно целое с задней крепежной стойкой, а центрирующий элемент установлен на его штоке. Оно снабжено по крайней мере одной опорной стойкой, шарнирно закрепленной на установочной пли те и подпружиненной в направлении, перпендикулярном оси пневмоцилиндра Центрирующий элемент на передней крепежной стойке подпружинен в направлении оси опоры вращения. На фиг. 1 показана правая часть предлагаемого приспособления; на фиг. 2 - то же, левая часть; на фиг. 3 - то же, вид справа; на фиг. 4 и 5 - примеры выполнения цен рирующих элементов. Приспособление включает в себя основание 1, к которому болтами 2 через регулировочные болты 3 крепит ся установочная плита А. На устано5 , 4 вочной плите 4 размещены передняя крепежная стойка 5, задняя крепежная стойка 6 и опорная стойка 7, имеющие возможность качаться относительно горизонтальных осей 8. Стойки 5, 6 и 7 снабжены пружинными механизмами 9. Крепежные стойки 5 и 6 могут иметь между собой жесткую связь посредством планки 10 или быть без связи, когда планка 10 снята. В передней крепежной стойке 5 установлен на подшипниках центрирующий элемент, состоящий из упора II , имеющего возможность вращаться относительно своей оси, базы 12, сопряженной с упором по скользящей посадке , и пружины 13. Задняя крепежная стойка 6 выполнена совместно с корпусом пневмоцилиндра. На штоке 14 пневмоцилиндра смонтирован .второй центрирующий элемент, состояшзий из втулки 15 и подшипникового узла. Приспособление также содержит центрирующие элементы 16 и 17 для установки заготовок, имеющих внутренние базовые поверхности или центры. Для установки тонкостенных заготовок 18 на передней крепежной стойке 5 монтируют цангу 19, а на штоке пневмоцилиндра - оправку 20 для разжима цанги. Приспособление работает следующим образом. Заготовка устанавливается на опорную стойку 7. При подаче воздуха в пневмоцилиндр шток 14 перемещается в рабочее положение, при этом заготовка центрируется втулкой 15, поджимается к подпружиненной базе 12 и также центрируется по ней. При дальнейшем движении штока база 12 перемещается по упору 11, сжимает пружину 13 до тех пор, пока заготовка не прижмется к упору 11, рабочая поверхность которого выставлена относительно торцов рабочих роликов. Таким образом, упорный торец заготовки занимает относительно торцов рабочих роликов вполне определенное положение. После закрепления заготовки накатной ролик, установленный на подвижном валу станка, вращаясь переме1 ется к заготовке, прижимает ее к неподвижному ролику - на заготовке накатьшается заданный профиль. При этом крепежные стойки 5, 6 и

опорная стойка 7 отклоняются вместе с заготовкой, сжимая пружинные механизмы 9.

По окончании процесса накатки подвижный ролик возвращается в исходное положение, а пружинные механизмы 9 перемещают стойки 5, 6 и 7 вместе с заготовкой также в первоначальное положение, выводя накатанный профиль заготовки из зацепления с профилем неподвижного ролика.

При отводе штока 14 с втулкой 15 база 12 под действием пружины 13 выталкивает заготовку на опорную стойку 7.

В зависимости от конструкции заготовки и накатываемого профиля достаточно снять и сменить центрирующие элементы, опорную стойку 7, накатные ролики и установить крепежные стойки 5 и 6 на требуемое расстояние - приспособление подготовлено для накатки другой заготовки.

Преимущества предложенного приспособления по сравнению с известным заключаются в следующем:

наличие установочной плиты позволяет точно и с малыми затратами времени выставлять ось центрирующих элементов приспособления относительн оси накатных роликов, что упрощает обслуживание приспособления;

наличие в приспособлении опорной стойки создает удобство при загрузке относительно длинных и тяжелых заготовок;

подпружиненность крепежных стоек позволяет после окончания накатки выводить профиль заготовки из зацепления с профилем валков, что улучшает условия съема заготовок и предупреждает преждевременный выход Из строя накатных роликов и повреждение профиля заготовки,

выполнение корпуса пневмоцилиндра совместно с одной из крепежных стоек и установка центрирующего элемента непосредственно на шток пневмоцилиндра позволяют уменьшить габариты приспособления и повысить надежность его в работе;

выполнение центрирующего элемента на передней крепежной стойке подпрзгжиненным в осевом направлении позволяет исключить влияние колебания . диаметра базовой поверхности на положение заготовки относительно торцов накатных роликов.

Приспособление универсально и позволяет накатывать на двухроликовых профиленакатных станках различные профили, например резьбы от М32-до

Ml 65 при длине заготовки до 300 мм.

Использование первых образцов предлагаемого приспособления на накатке резьб М75Х2.И М165)г2.на стальных заготовках в условиях серийного

производства показало стабильность и надежность их в работе. Значительно улучшено качество резьбы, снижен расход резьбовых калибров и в 5-8 раз увеличилась производительность труда образования резьбы по сравнению с процессом нарезания резьбы резцами.

Формула изобретения

20

технологических возможностей, повышения надежности приспособления в работе и улучшения качества накатываемых профилей, оно снабжено установочной плитой с выполненными на ней Т1 образными пазами, а корпус выполнен в виде передней и задней крепежных стоек, шарнирные опоры которых закреплены на установочной плите с возможностью регулировки расстояния между ними по Т-образным пазам, причем крепежные стойки подпружинены в направлении, перпендикулярном оси пневмоцилиндра .

8yff

fff fd

/ Фуг.

Авторы

Даты

1981-12-07—Публикация

1980-03-17—Подача