сл С

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп совмещенного действия | 1986 |

|

SU1375381A1 |

| Штамп для завивки краев листовой заготовки | 1987 |

|

SU1523222A1 |

| Штамп для гибки деталей,преимущественно,типа восьмерки | 1985 |

|

SU1304960A1 |

| Последовательный штамп для изготовления деталей с отогнутыми элементами | 1986 |

|

SU1344466A1 |

| Револьверный штамп для изготовления деталей из проволочных заготовок | 1990 |

|

SU1743667A1 |

| Универсальный штамп для гибки штучных заготовок | 1983 |

|

SU1169777A1 |

| Штамп для гибки деталей | 1980 |

|

SU884793A2 |

| Штамп гибочный | 1980 |

|

SU871912A1 |

| Штамп для изготовления петель на концах лент | 1984 |

|

SU1235597A1 |

| Штамп для гибки | 1981 |

|

SU986543A1 |

Изобретение относится к обработке металлов давлением, в частности к технологической оснастке для холодной листовой штамповки. Цель изобретения - снижение трудоемкости изготовления гибкой деталей с краями, изогнутыми внутрь в виде петель и изогнутых в средней части. Штамп содержит основание 16, подвижную 1 и промежуточную 4 плиты. На плите 4 установлена колодка 6 с горизонтальными оправками 10 и клиньями 9. При рабочем ходе оправки 10 изгибают заготовки 18 по боковым пуансоном (П) 11 и по матрице 15. После этого П 11 загибают края заготовки 18 вокруг оправок 10, которые затем выдвигаются из рабочей зоны. При дальнейшем опускании подвижной плиты П 2 изгибает V-образно среднюю часть детали. В отличие от многопозиционной гибки конструкция исключает ошибки базирования при пооперационном перемещении деталей. 2 з.п. ф-лы, 8 ил.

Изобретение относится к обработке металлов давлением, в частности к технологической оснастке для холодной листовой штамповки.

Целью изобретения является снижение трудоемкости изготовления деталей с краями, изогнутыми внутрь в виде петель, и изогнутых в средней части, а также повышение надежности работы штампа.

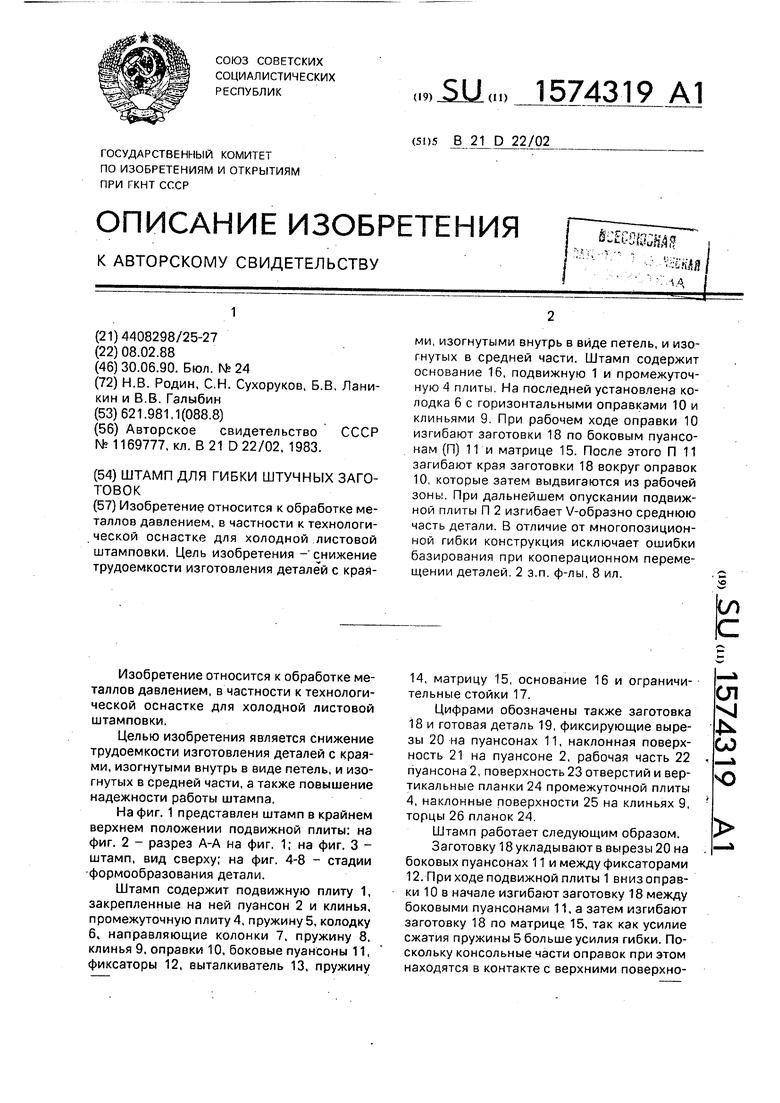

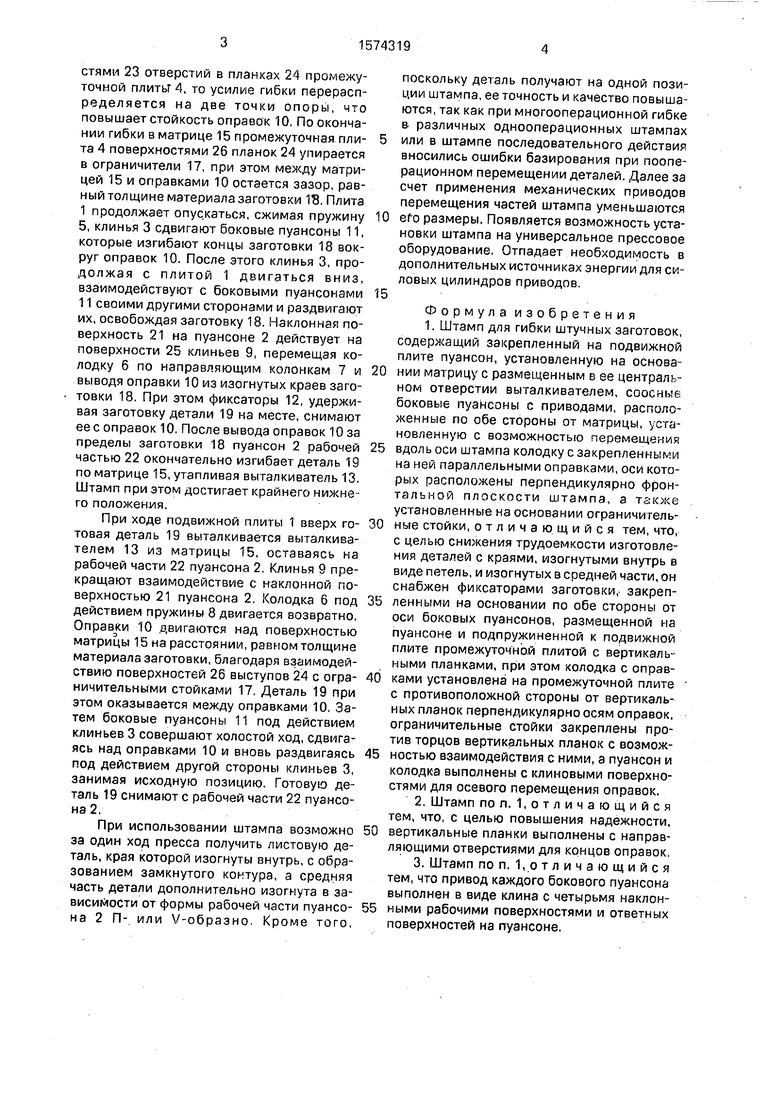

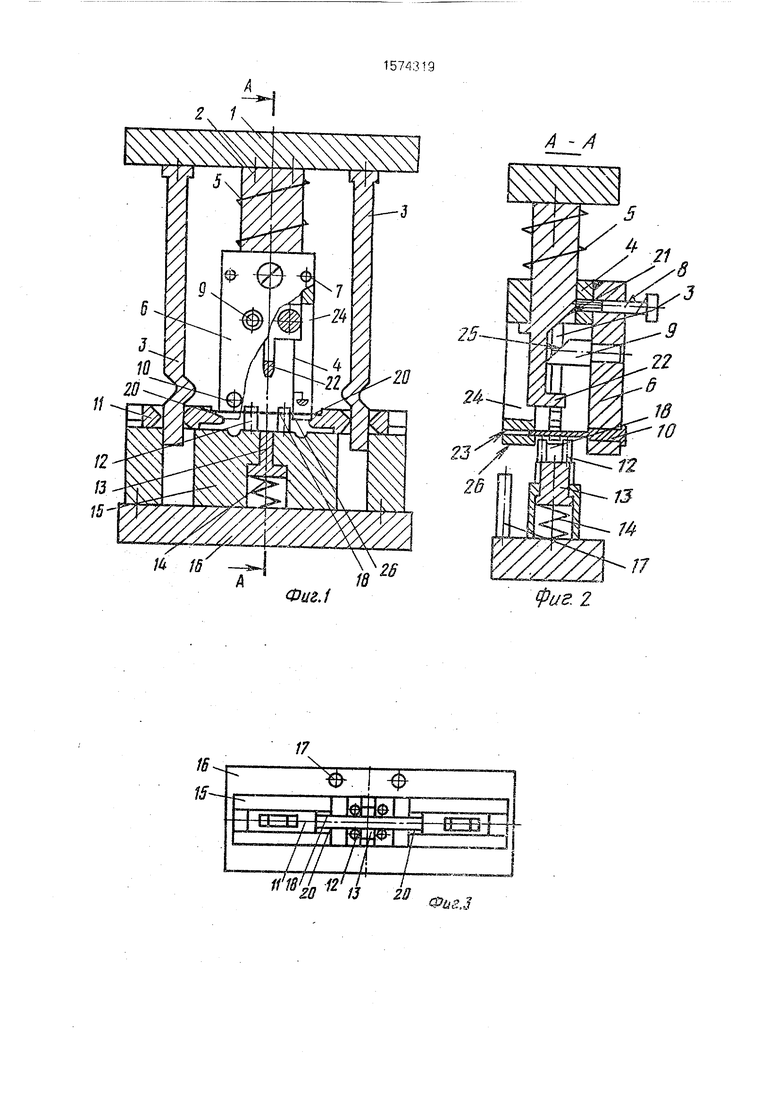

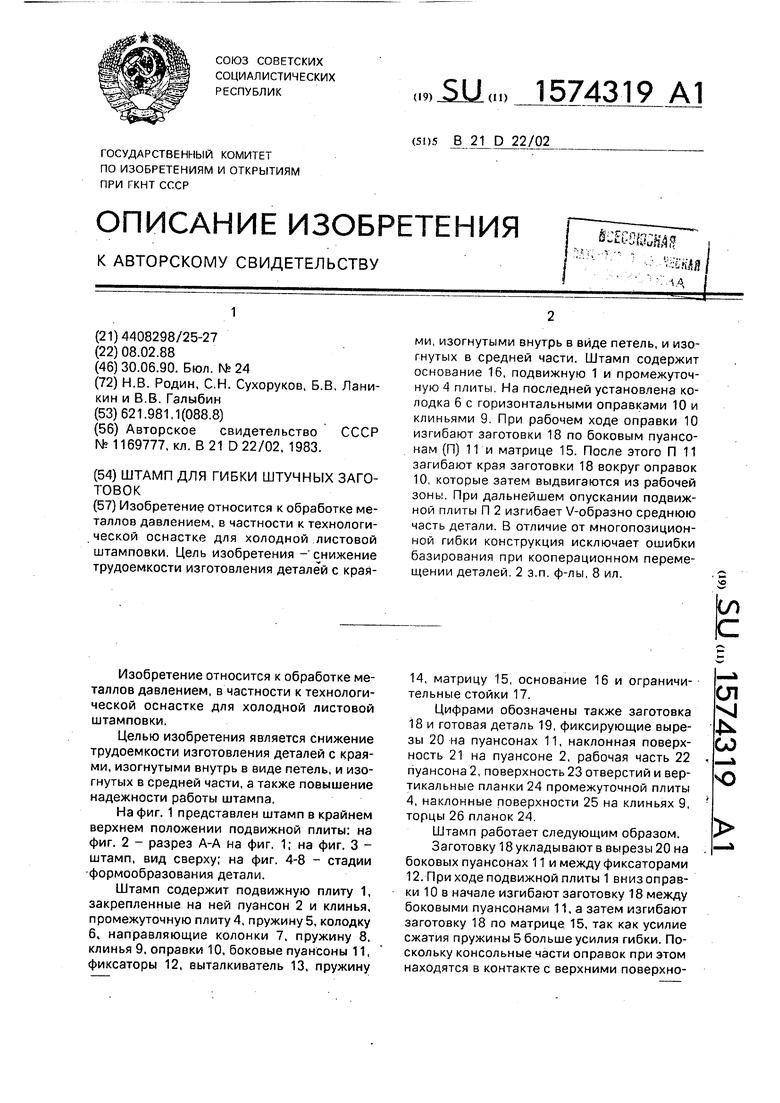

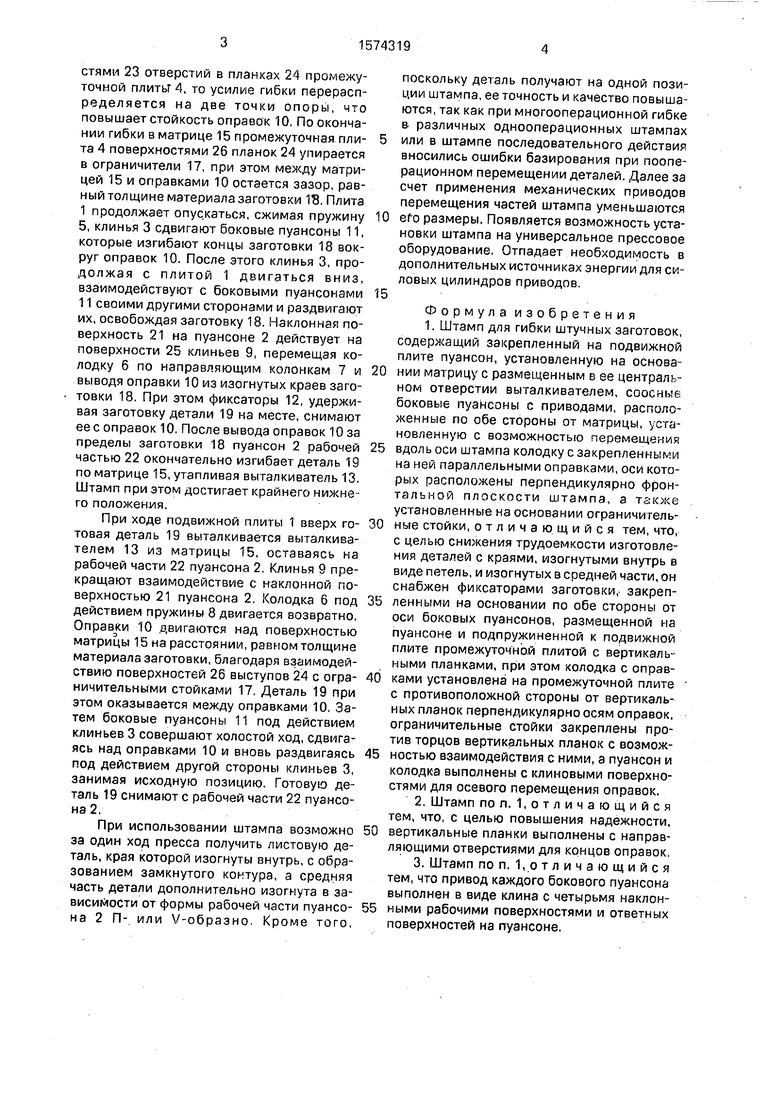

На фиг. 1 представлен штамп в крайнем верхнем положении подвижной плиты: на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - штамп, вид сверху; на фиг. 4-8 - стадии формообразования детали.

Штамп содержит подвижную плиту 1, закрепленные на ней пуансон 2 и клинья, промежуточную плиту 4, пружину 5, колодку 6 направляющие колонки 7, пружину 8. клинья 9, оправки 10, боковые пуансоны 11, фиксаторы 12, выталкиватель 13, пружину

14, матрицу 15, основание 16 и ограничительные стойки 17.

Цифрами обозначены также заготовка 18 и готовая деталь 19, фиксирующие вырезы 20 на пуансонах 11, наклонная поверхность 21 на пуансоне 2, рабочая часть 22 пуансона 2, поверхность 23 отверстий и вертикальные планки 24 промежуточной плиты 4, наклонные поверхности 25 на клиньях 9, торцы 26 планок 24.

Штамп работает следующим образом.

Заготовку 18 укладывают в вырезы 20 на боковых пуансонах 11 и между фиксаторами 12. При ходе подвижной плиты 1 внизоправ- ки 10 в начале изгибают заготовку 18 между боковыми пуансонами 11, а затем изгибают заготовку 18 по матрице 15, так как усилие сжатия пружины 5 больше усилия гибки. Поскольку консольные части оправок при этом находятся в контакте с верхними поверхноСЛ

XJ

со ю

стямм 23 отверстий в планках 24 промежуточной плитьГ 4, то усилие гибки перераспределяется на две точки опоры, что повышает стойкость оправок 10, По окончании гибки в матрице 15 промежуточная плита 4 поверхностями 26 планок 24 упирается в ограничители 17, при этом между матрицей 15 и оправками 10 остается зазор, равный толщине материала заготовки 18, Плита

Iпродолжает опускаться, сжимая пружину 5, клинья 3 сдвигают боковые пуансоны 11, которые изгибают концы заготовки 18 вокруг оправок 10. После этого клинья 3, продолжая с плитой 1 двигаться вниз, взаимодействуют с боковыми пуансонами

I1своими другими сторонами и раздвигают их, освобождая заготовку 18. Наклонная поверхность 21 на пуансоне 2 действует на поверхности 25 клиньев 9, перемещая колодку 6 по направляющим колонкам 7 и выводя оправки 10 из изогнутых краев заготовки 18. При этом фиксаторы 12, удерживая заготовку детали 19 на месте, снимают ее с оправок 10. После вывода оправок Юза пределы заготовки 18 пуансон 2 рабочей частью 22 окончательно изгибает деталь 19 по матрице 15, утапливая выталкиватель 13. Штамп при этом достигает крайнего нижнего положения.

При ходе подвижной плиты 1 вверх готовая деталь 19 выталкивается выталкивателем 13 из матрицы 15, оставаясь на рабочей части 22 пуансона 2. Клинья 9 прекращают взаимодействие с наклонной поверхностью 21 пуансона 2. Колодка 6 под действием пружины 8 двигается возвратно. Оправки 10 двигаются над поверхностью матрицы 15 на расстоянии, равном толщине материала заготовки, благодаря взаимодействию поверхностей 26 выступов 24 с ограничительными стойками 17, Деталь 19 при этом оказывается между оправками 10. Затем боковые пуансоны 11 под действием клиньев 3 совершают холостой ход, сдвигаясь над оправками 10 и вновь раздвигаясь под действием другой стороны клиньев 3, занимая исходную позицию. Готовую деталь 19 снимают с рабочей части 22 пуансона 2.

При использовании штампа возможно за один ход пресса получить листовую деталь, края которой изогнуты внутрь, с образованием замкнутого контура, а средняя часть детали дополнительно изогнута в зависимости от формы рабочей части пуансо- на 2 П- или V-образно. Кроме того,

поскольку деталь получают на одной позиции штампа, ее точность и качество повышаются, так как при многооперационной гибке в различных однооперационных штампах

или в штампе последовательного действия вносились ошибки базирования при пооперационном перемещении деталей. Далее за счет применения механических приводов перемещения частей штампа уменьшаются

его размеры. Появляется возможность установки штампа на универсальное прессовое оборудование. Отпадает необходимость в дополнительных источниках энергии для силовых цилиндров приводов.

Формула изобретения

вдоль оси штампа колодку с закрепленными на ней параллельными оправками, оси которых расположены перпендикулярно фронтальной плоскости штампа, а также установленные на основании ограничигельные стойки, отличающийся тем, что, с целью снижения трудоемкости изготовления деталей с краями, изогнутыми внутрь в виде петель, и изогнутых в средней части, он снабжен фиксаторами заготовки, закрепленными на основании по обе стороны от оси боковых пуансонов, размещенной на пуансоне и подпружиненной к подвижной плите промежуточной плитой с вертикальными планками, при этом колодка с оправками установлена на промежуточной плите с противоположной стороны от вертикальных планок перпендикулярно осям оправок, ограничительные стойки закреплены против торцов вертикальных планок с возможностью взаимодействия с ними, а пуансон и колодка выполнены с клиновыми поверхностями для осевого перемещения оправок,

вертикальные планки выполнены с направляющими отверстиями для концов оправок,

//

Ш is J

Фиг.1

16- 1517

х

7ГП

fffS 12 / 11 ш2В и 13 ЈQ

А А

Фиа2

Фг/cT.J

ФигЛ

I

Фиг 5

)

&

/

18

JJ

Фиг. 6

Фиг.7

Фиг в

| Универсальный штамп для гибки штучных заготовок | 1983 |

|

SU1169777A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-06-30—Публикация

1988-02-08—Подача