1

Изобретение относится к области сварки пластмасс, а именно к устройствам для сварки кронштейнов глазного блока с головкой куклы.

Известно устройство для сварки термо- 5 пластов, содержащее корпус, узел нагрева, выполненный в виде шарнирно установленных на траверсе нагревательных элементов с теплопередаюш,ими пластинами, которые системой рычагов уетанавливаются в рабо- ю чее положение, и узел опрессовки, включаюш,ий смонтированный в корпусе подпружиненный полый вал с захватами для удержания свариваемой детали 1.

Иедостатком устройства является то, что is оно не обеепечивает качественной сварки кронштейнов глазных блоков с головкой куклы.

Наиболее близким по технической сущности и достигаемому результату решени- 20 ем из известных является устройство для сварки деталей из термоп тастов, содержащее корпз с, узел нагрева, выполненный в виде шарнирно установленных на траверсе нагревательных элементов с теплопередаю- 25 щими пластинами, снабженных роликами, взаимодействующими с установленными на корпусе копирами, и узел опрессовки, включающий расположенные в направляющих корпуса опрессовочные пластины, связан- зо

2

ные через механизм их разведения с установленным в корпусе подпружиненным штоком, на котором жестко закреплена траверса 2.

Недостаток указанного устройства заключается в том, что габариты узла опрессовки определяются размерами пластин с копирными пазами, закрепленных в верхней части штока, которые обеспечивают последовательность выполнения операций: нагрева, вывода нагревательных пластин из зоны нагрева и прижатия кронштейнов к внутренней поверхности головки куклы. Ввиду этого невозможно осуществить сварку кронштейнов с головкой куклы малого размера, а также манииулировать нагревательными элементами, что с}жает его технологические возмол ности.

Нелью изобретения является расширение технологических возможностей устройства и уменьшения габаритов узла опрессовки.

Указанная цель достигается тем, что в устройстве для сварки деталей из термопластов, содержащем корпус, узел нагрева, выполненный Б виде щарнирно установленных на траверсе нагревательных элементов с теплопередающими иластинами, снабженных роликами, взаимодействующими с установленными на корпусе копирами, н узел опрессовкп, включающий расположенные в

ii;iiip;iB,ini()uii Kopiijca onpcccjBOnibU: ii/i;icTiiiibi, связанные через механизм их разведепия с ус1ановлсн11ым в корпусе подпружиненным штоком, на котором жеетко закреплепа траверса, согласно изобретению, механизм разведения онресеовочных пластин В1)1полнен в виде двух шарнирно еоедпнеини.ч между с()Г)Г)н Гч)П)азных не)авноплечнх рычаго -:, одним н.течом БзапмодеГ етвую1пих с (;11 к;ссоцочнымн нластнпамп, а другим шарнирио соединенных с нлоекими пластинами, выполненными с продольным пазом, в котором подвижпо установлепа поперечина, жестко закрепленная на поднружинеином пггоке. Плечо Г-образиого рычага, взаимодействующего с онрессовочной пластиной, выполнено длиннее другого плеча.

Наличие продольпых пазов на концах плоских пластпн обеспечивает ири начальном движении штока вывод теплоиередающпх плаетип из зоны иагрева, без работы онресеовочного узла, а при дальнейшем движении штока встунает в работу узел опрессовки, при этом паличие Г-образных рычагов обеспечивает преобразование опресеовочных пластин при значительном уменьшении габаритов онресеовочного узла.

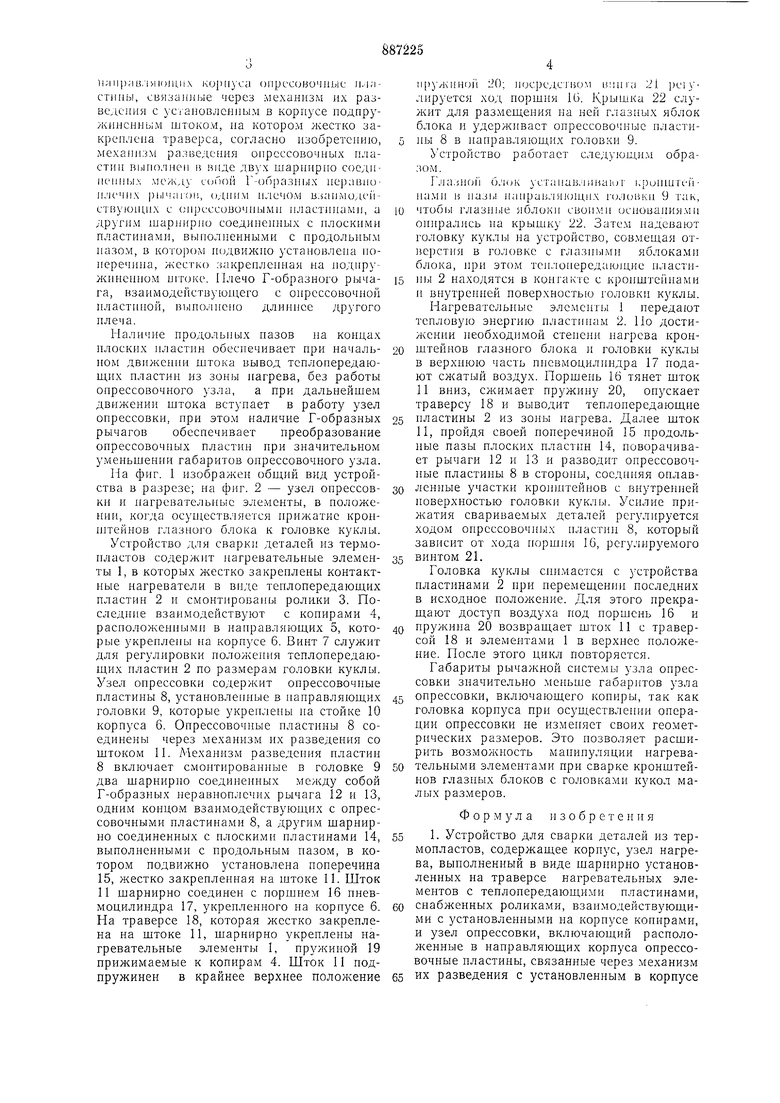

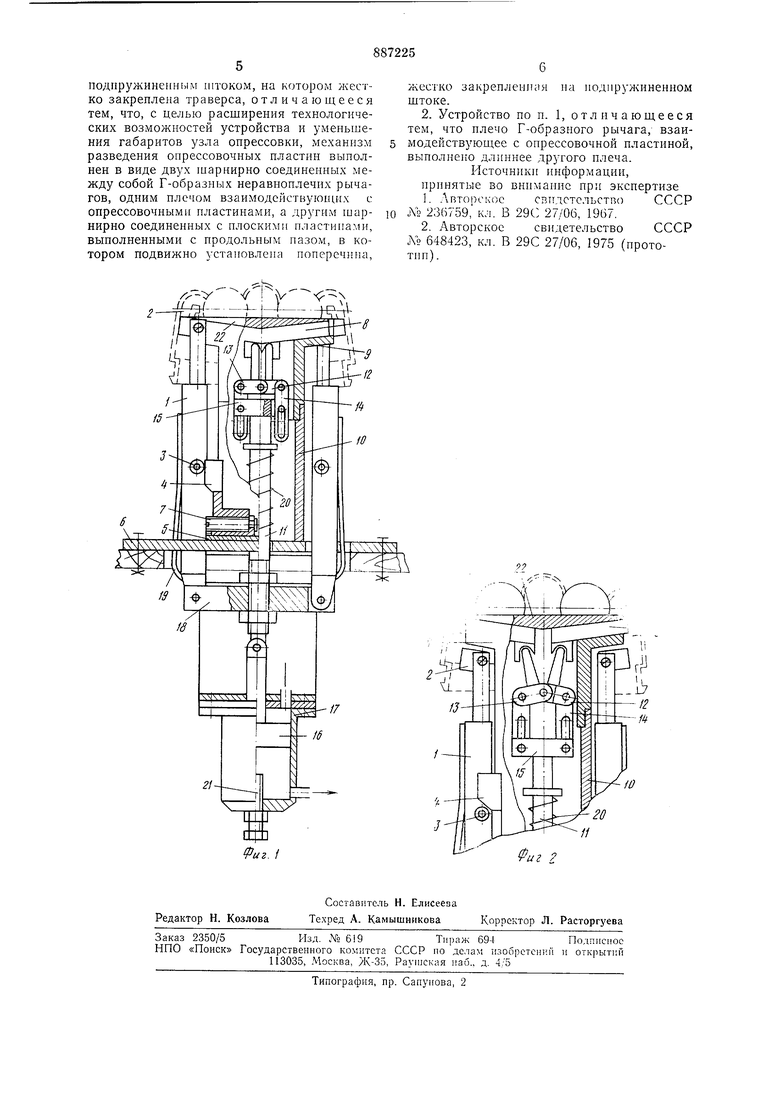

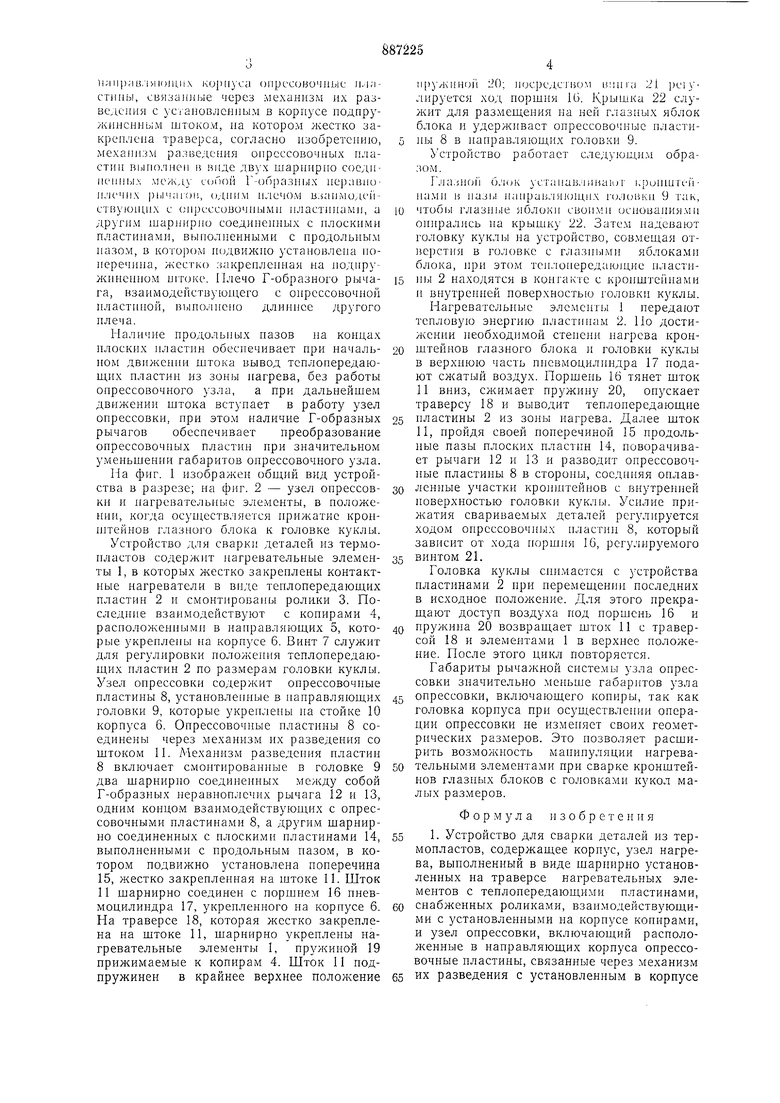

На фиг. 1 изображен обш,ий вид устройства в разрезе; иа фиг. 2 - узел опрессовки и иагревательиые элементы, в положении, когда осун,ествляется прижатие кронП1тейпов глазного блока к головке куклы.

Устройство для сварки деталей из термопластов содержпт нагревательные элементы 1, в которых жестко закреплены контактные нагреватели в виде теплопередаюидих пластин 2 и смонтированы ролики 3. Последние взаимодействуют е копирами 4, расположеннымн в наиравляюш,их 5, которые укреилепы иа корпусе 6. Винт 7 служит для регулировки положеппя теплопередаюпдпх пластин 2 по размерам головки куклы. Узел опрессовки содержит опреееовочпые пластипы 8, установленные в паправляюш,их головки 9, которые укреплены па стойке 10 корпуса 6. Оирессовочпые пластины 8 соединены через механизм их разведения со штоком 11. Механизм разведения пластин 8 включает смонтироваииые в головке 9 два шарнирно соединенных между собой Г-образных неравноплечих рычага 12 и 13, одним концом взаимодействующих с опресеовочными пластииами 8, а другим шарнирно соединенных с плоскими иластинами 14, выполненными с иродольным пазом, в котором подвижно установлена поперечина 15, жестко закреплепная на штоке П. Шток 11 шарнирно соединен с поршнем 16 пневмоцилиндра 17, укрепленного на корпусе 6. На траверсе 18, которая жестко закреплена на штоке 11, шариирно укреплепы нагревательные элементы I, пружииой 19 прижимаемые к копирам 4. Шток 11 подпружинен в крайнее верхнее полол ение

iipy/i iiHuii 1-0; 11г;срсдством и:1ига 21 peiy;1ируется ход поршпя 16. Крышка 22 служит для размещения на ней глазных яблок блока и удерживает опрессовочные пластины 8 в направляющих головки 9.

Устройство работает следующим образом.

Ijja.jiKiji 6,i(jK ycTaaaij.iiinaiuг i,poHinTi-uиамн в пазы папраьляющп.ч головки 9 так,

чтобы глазн1ле яблоки своими осповапиями опирались иа крышку 22. Затем иадевают головку куклы на устройство, совмещая отперст1гя в головке с глазиыми яблоками блока, ири этом теи.лопередакяцие пластиИ1Л 2 находятся в конгакте с кронштеГшами и внутреиней поверхностью головки куклы. Нагревательные элемеиты 1 иередают тепловую энергию пластииам 2. Но достижении необходимой етепепи иагрева кронщтейнов глазиого блока и головки куклы в верхнюю часть пиевмоцилиидра 17 подают сжатый воздух. Поршень 16 тянет шток 11 вниз, сжимает пружину 20, опускает траверсу 18 и выводит теплопередающие

иластины 2 из зоны иагрева. Далее шток 11, пройдя своей поперечиной 15 продольные пазы плоских пластпн 14, поворачивает рычаги 12 и 13 и разводит опрессовочиые пластины 8 в стороны, соединяя оплавленные участки кронштейнов с внутренней новерхностью головки куклы. Усилие прижатия свариваемых деталей регул1 руется ходом опрессовочпых пластпн 8, который зависит от хода поршпя 16, регулируемого

винтом 21.

Головка куклы сни.мается с устройства пластинами 2 нрн перемещении последних в исходное положение. Для этого прекращают доступ воздуха под поршень 16 и

пружина 20 возвращает шток И с траверсой 18 и элементами 1 в верхнее положение. Носле этого цикл повторяется.

Габариты рычажной системы узла опресеовки значительно меньше габаритов узла

опрессовки, включающего копиры, так как головка корпуса при осуществлеиии операции онреесовки не изменяет своих геометрических размеров. Это позволяет расширить возможность маиииуляции нагревательными элементами при сварке кронштейнов глазных блоков с головками кукол малых размеров.

Формула изобретения

1. Устройство для сварки деталей из термопластов, содержащее корпус, узел нагрева, выполненный в виде щарнирно установленных на траверсе нагревательных элементов с тенлопередающими пластинами,

снабл енных роликами, взаимодействующими с установленными на корпусе коиирами, и узел опреееовки, включающий расположенные в направляющих корпуса опрессовочные пластины, связанные через механизм

их разведения с установленным в корпусе

| название | год | авторы | номер документа |

|---|---|---|---|

| "Устройство для сварки термопластов | 1975 |

|

SU648423A1 |

| Автомат для изготовления пакетов магнитопроводов электрических машин | 1982 |

|

SU1078540A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕССОВКИ КОЛОННЫ ТРУБ | 2004 |

|

RU2268993C1 |

| Установка дляя обработки изделий | 1975 |

|

SU546489A2 |

| УСТРОЙСТВО ДЛЯ ОПРЕССОВКИ КОЛОННЫ ТРУБ | 2004 |

|

RU2278244C1 |

| Пресс для местной вулканизации конвейерных лент | 1979 |

|

SU870177A1 |

| Устройство для сварки пластмассовых труб | 1987 |

|

SU1502392A1 |

| УСТРОЙСТВО ДЛЯ НАТЯЖЕНИЯ АРМАТУРЫ И ЕЕ ФИКСАЦИИ | 1998 |

|

RU2132431C1 |

| Устройство для посадки бортового кольца | 1972 |

|

SU479656A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕССОВКИ КОЛОННЫ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ | 2005 |

|

RU2279537C1 |

Авторы

Даты

1981-12-07—Публикация

1980-02-22—Подача