00

ел

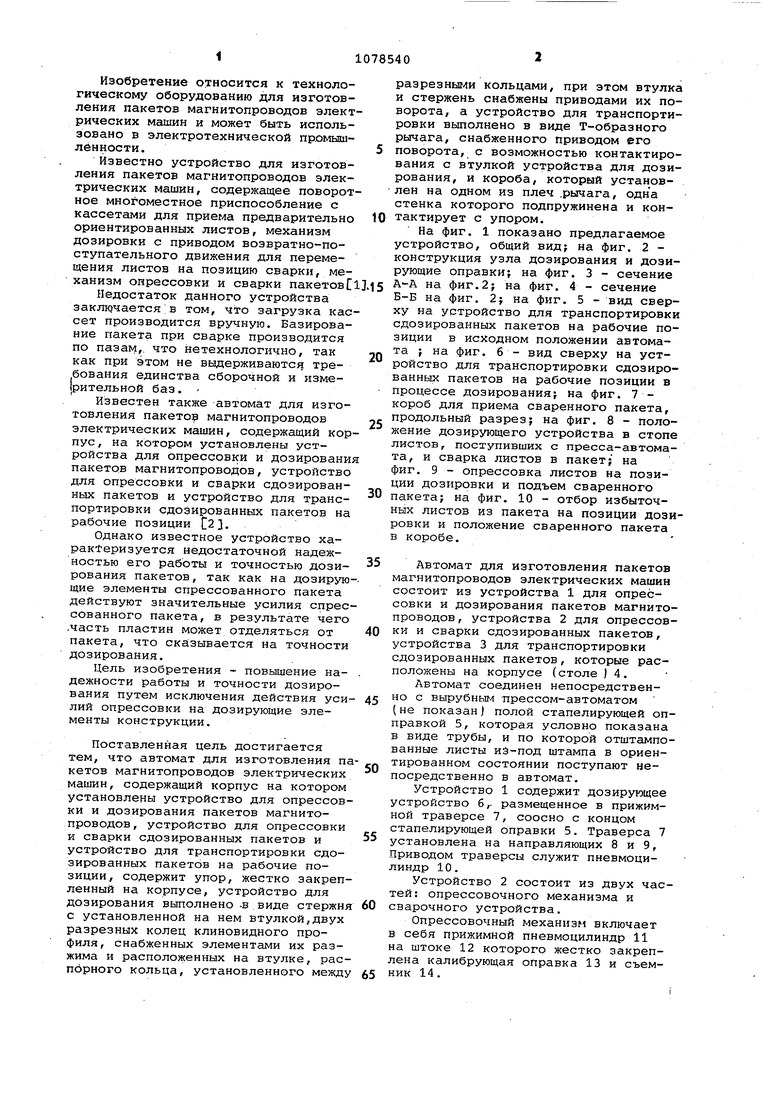

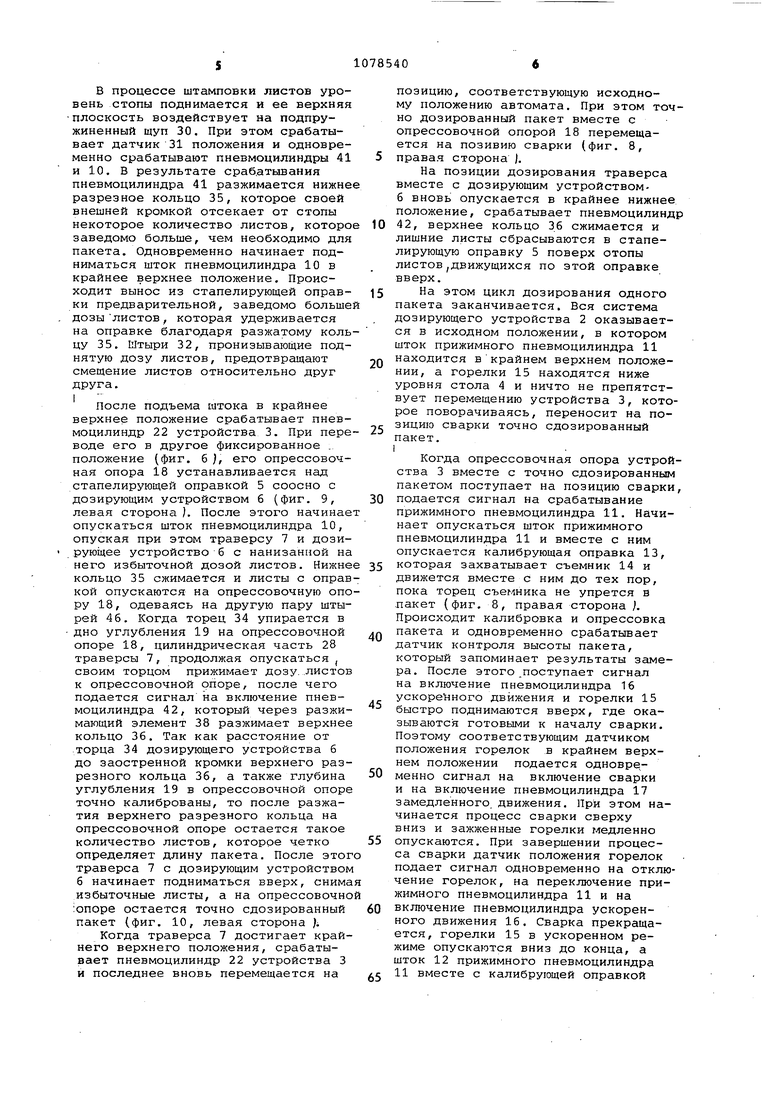

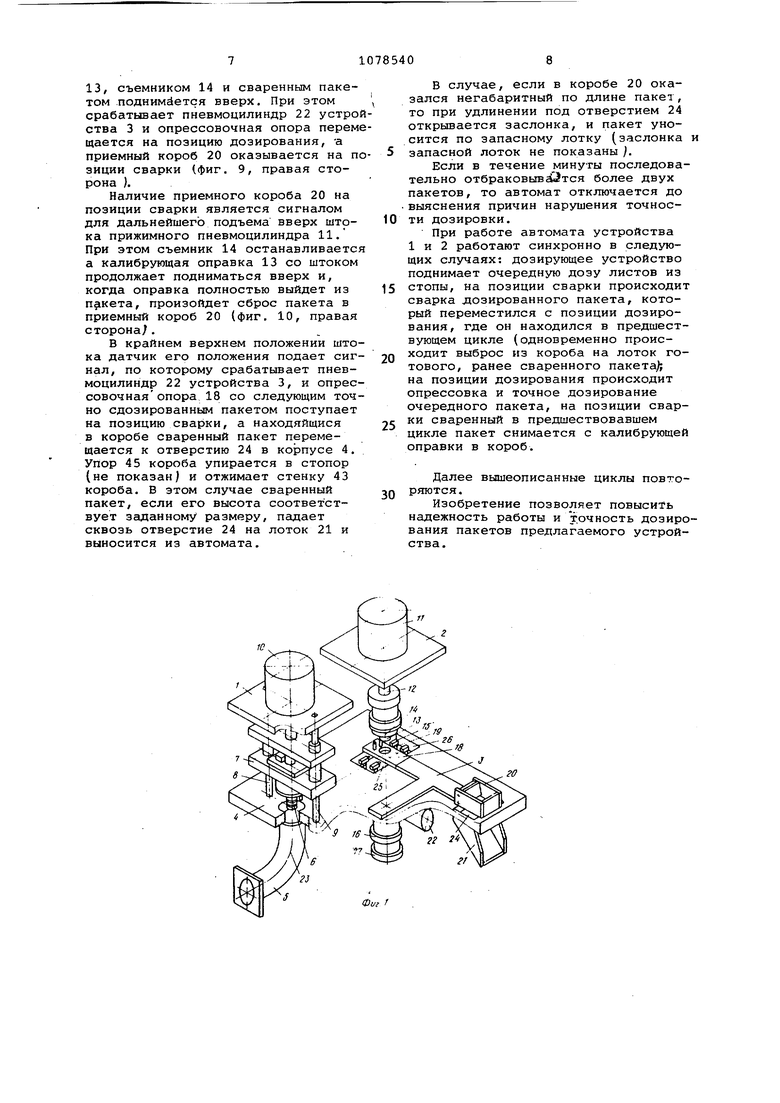

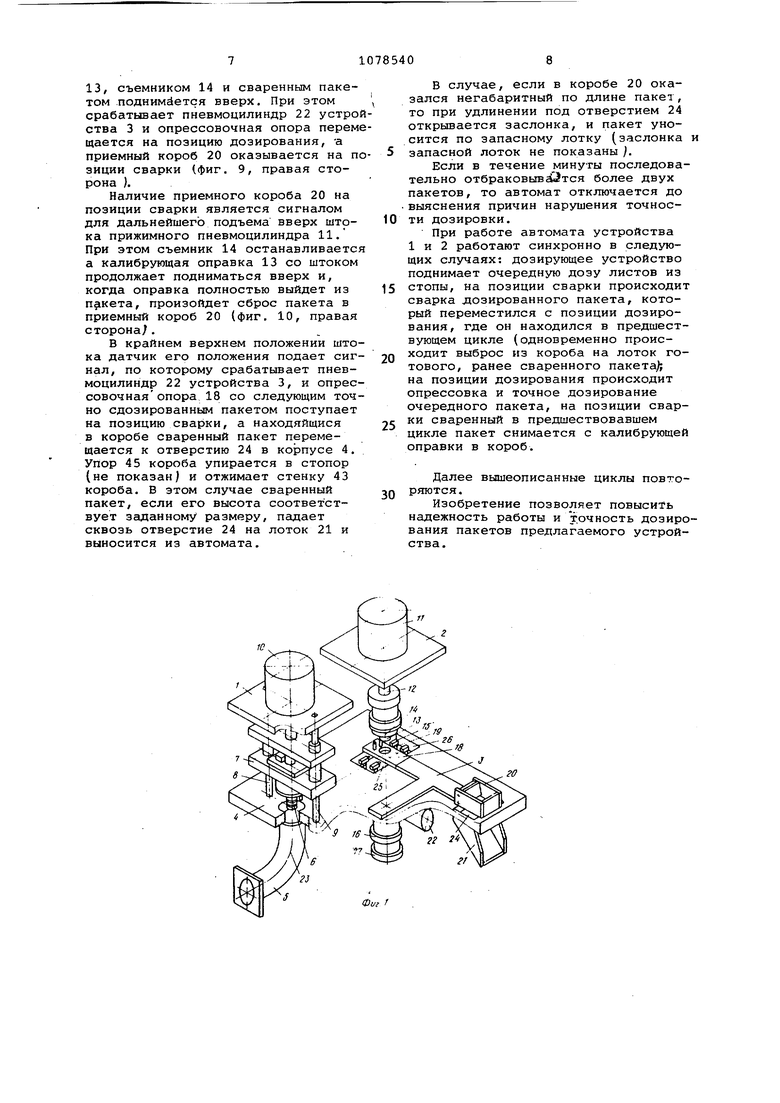

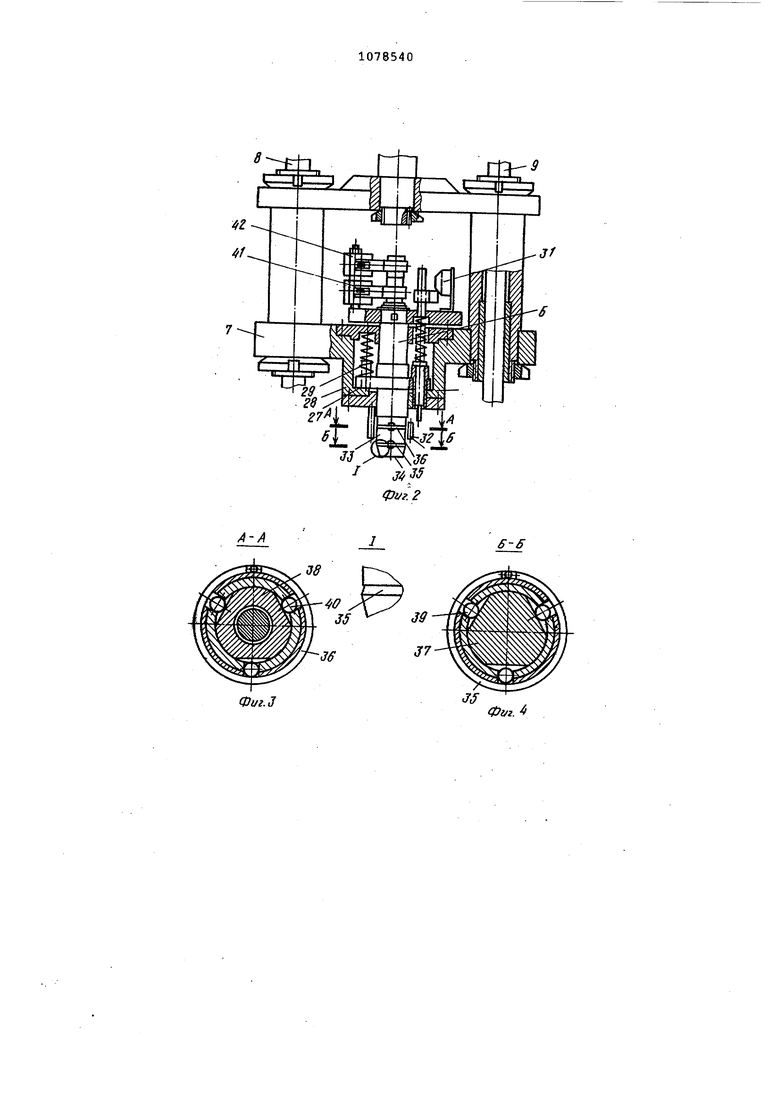

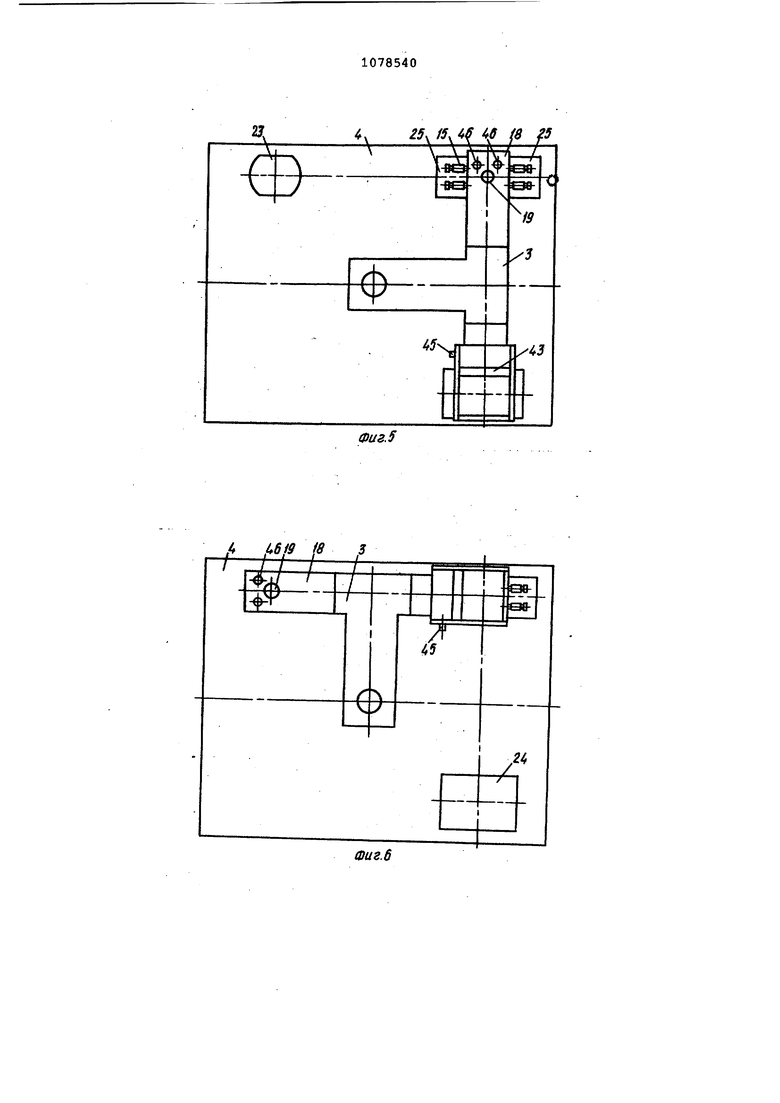

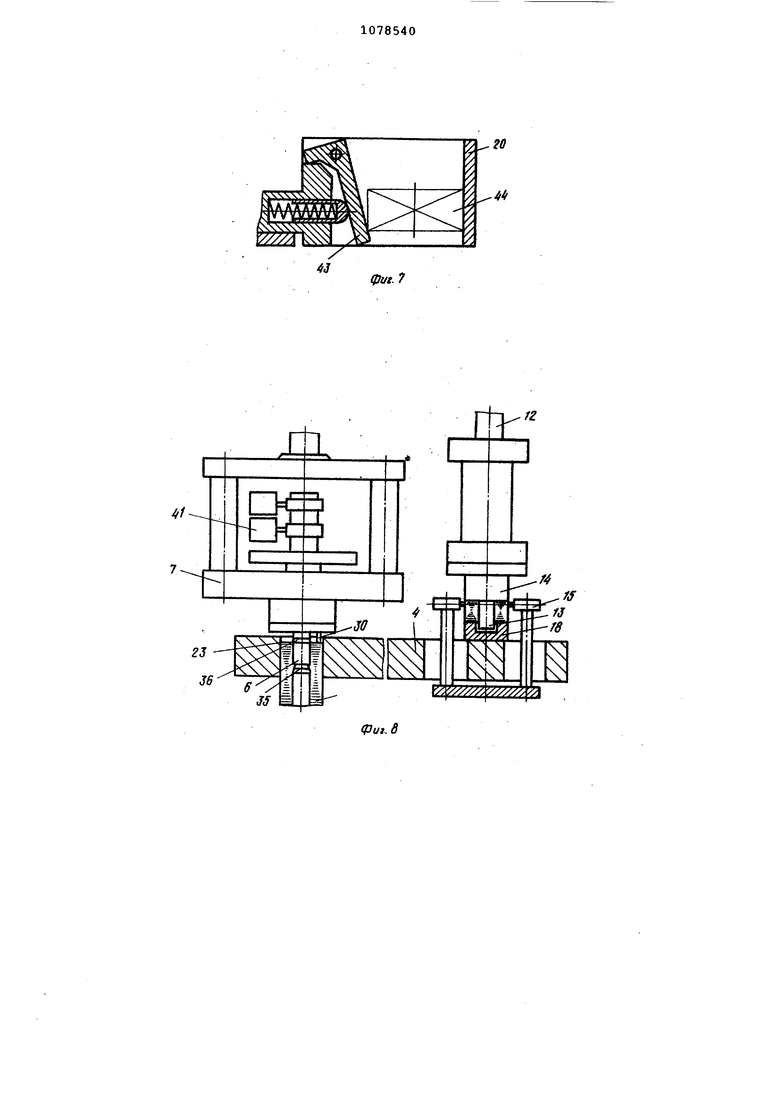

4 Изобретение относится к технологическому оборудованию для изготовления пакетов магнитопроводов элект рических машин и может быть использовано в электротехнической промышленности. Известно устройство для изготовления пакетов магнитопроводов электрических машин, содержащее поворот ное многоместное приспособление с кассетами для приема предварительно ориентированных листов, механизм дозировки с приводом возвратно-поступательного движения для перемещения листов на позицию сварки, механизм оирессовки и сварки пакетовС Недостаток данного устройства заклк)чается: в том, что загрузка кас сет производится вручную. Базирование пакета при сварке производится по пазам,, что нетехнологично, так как при этом не выдерживаются требования единства сборочной и измерительной баз. Известен также автомат для изготовления пакето магнитопроводов электрических машин, содержащий кор пус , на котором установлены устройства для опрессовки и дозировани пакетов магнитопроводов, устройство для опрессовки и сварки сдозированных пакетов и устройство для транспортировки сдозированных пакетов на рабочие позиции 2. Однако известное устройство характеризуется недостаточной надежностью его работы и точностью дозирования пакетов, так как на дозирую щие элементы спрессованного пакета действуют значительные усилия спрес сованного пакета, в результате чего .часть пластин может отделяться от пакета, что сказывается на точности дозирования. Цель изобретения повышение надежности работы и точности дозирования путем исключения действия уси ЛИЙ опрессовки на дозирующие элементы конструкции. Поставленная цель достигается тем, что автомат для изготовления п кетов магнитопроводов электрических машин, содержащий корпус на котором установлены устройство для опрессов ки и дозирования пакетов магнитопроводов, устройство для опрессовки и сварки сдозированных пакетов и устройство для транспортировки сдозированных пакетов на рабочие позиции, содержит упор, жестко закреп ленный на корпусе, устройство для дозирования выполнено -в виде стержн с установленной на нем втулкой,двух разрезных колец клиновидного профиля, снабженных элементами их разжима и расположенных на втулке, рас порного кольца, установленного межд разрезныг 1и кольцами, при этом втулка и стержень снабжены приводами их поворота, а устройство для транспортировки выполнено в виде Т-образного рычага, снабженного приводом его поворота, с возможностью контактирования с втулкой устройства для дозирования, и короба, который устан овлен на одном из плеч .рычага, одна стенка которого подпружинена и контактирует с упором. На фиг. 1 показано предлагаемое устройство, общий вид; на фиг. 2 конструкция узла дозирования и дозирующие оправки; на фиг. 3 - сечение А-А на фиг.2; на фиг. 4 - сечение Б-Б на фиг. 2f на фиг. 5 - вид сверху на устройство для транспортировки сдозированных пакетов на рабочие позиции в исходном положении автомата ; на фиг. 6 - вид сверху на устройство для транспортировки сдозированных пакетов на рабочие позиции в процессе дозирования; на фиг. 7 короб для приема сваренного пакета, продольный разрез; на фиг. 8 - положение дозирующего устройства в стопе листов, поступивших с пресса-автомата, и сварка листов в пакет; на фиг. 9 - опрессовка листов на позиции дозировки и подъем сваренного пакета; на фиг. 10 - отбор избыточных листов из пакета на позиции дозировки и положение сваренного пакета в коробе. Автомат для изготовления пакетов магнитопроводов электрических машин состоит из устройства 1 для опрессовки и дозирования пакетов магнитопроводов, устройства 2 для опрессовки и сварки сдозированных пакетов, устройства 3 для транспортировки сдоэированных пакетов, которые расположены на корпусе (столе ) 4. Автомат соединен непосредственно с вырубньм -прессом-автоматом (не показан) полой стапелирующей опправкой 5, которая условно показана в виде трубы, и по которой отштампованные листы из-под штампа в ориентированном состоянии поступают непосредственно в автомат. Устройство 1 содержит дозирующее устройство б,, размещенное в прижимной траверсе 7, соосно с концом стапелирующей оправки 5. Траверса 7 установлена на направляющих 8 и 9, Приводом траверсы служит пневмоцилиндр 10. Устройство 2 состоит из двух частей: опрессовочного механизма и сварочного устройства. Опрессовочный механизм включает в себя прижимной пневмоцилиндр 11 на штоке 12 которого жестко закреплена калибрующая оправка 13 и съемник 14. Сварочное устройство содержит четыре горелки. 15, установленные н общей траверсе, пневмоцилиндр 16 ускоренного движения сварочных гор лок и пневмоцилиндр 17 замедленног движения сварочных горелок. Травер са с горелками непосредственно свя зана со штоком пневмоцилиндра 16, а корпус пневмоцилиндра 16 связан со штоком цилиндра 17. Корпус пне моцилиндра 17 закреплен неподвижно Таким образом, траверса с горелкам имеет два режима перемещения. Устройства 1 и 2 связаны устрой ством 3, которое выполнено в виде совершающего возвратно-поворотные движения в горизонтальной плоскости Т-образного рычага на поверхнос ти корпуса 4. Одно.из плеч этого рычага снабжено опрессовочной опорой 18 с калиброванньлм по высоте углублением 19 под дозирующую опра ку. Друг9е плечо рычага снабжено коробом 20 для приема и выноса сва ренного пакета и сброса его в отво щий лоток 21 сквозь отверстие в корпусе 4. Устройство 3 имеет два фиксированных рабочих положения. Перевод устройства из одного положения в другое осуществляется посредством пневмоцилиндра 22 с кривошипным механизмом, преобразующим линейное перемещение штока цилиндра в поворот транспортного механизма. Корпус 4 имеет сквозное отверстие 23 для прохода втулки дозирующе го устройства вниз в полую оправку и выноса предварительной дозы отштампованных листов, сквозное отвер тие 24 сброса готовых пакетов на . на лоток 21 и два отверстия 25 и 26 дл прохода горелок 15. Дозирующее устройство 6 своим бу том 27 (фиг. 2) упирается в дно цилиндрической части 28 траверсы 7 под действием пружин 29, багодаря чему оправка имеет возможность перемещаться относительно траверсы в осевом направлении при воздействии на нее внешнего усилия. Для контроля глубины погружения дозирующего устройства 6 в стопу листов на траверсе 7 расположен под пружиненный щуп 30, связанный с дат чиком 31 положения. На цилиндрической части 28 тра- версы 7 закреплены также шва штыря 32, которые служат для сохранения угловой ориентации пакета. Нижняя цилиндрическая часть распорного кольца 33 (.фиг. 21 дозирующего устройства 6 имеет диаметр несколько меньше внутренних размеров листов магнитопровода. На нем на определенном расстоянии друг от друга и от нижнего торца 34 оправки расположены два пружинных разрезных кольца - нижнее 35 и верхнее 36. Нижняя поверхность колец выполнена в виде усеченного конуса. Большое основание конуса образует заостренную кромку. Кольца размещаются между распорным кольцом 33 оправки. Каждое разрезное кольцо через отверстия в оправке (фиг. 3 и 4 / контактирует с соответствующими разжимными элементами 37 и 38, которые расположены в полой внутренней части дозирующего устройства 6. Разжим колец происходит при повороте разжимных элементов, передающихчерез шарики 39 и 40 усилие на кольца 35 и 36. Возврат разрезных колец в исходное положение происходит под действием упругих сил-самих колец. Разжимающие элементы 37 и 38 связаны с приводом 41 и 42 соответственно, : приводы действуют независимо друг от друга. В качестве приводов могут быть использованы, например, пневмоцилиндры. Короб 20 для приема и выноса сваренного пакета представляет собой прямоугольную раму, у которой одна из стенок 43 (фиг. 5-7 подпружиненно отогнута нижней кромкой вовнутрь короба, благодаря чему попавший в короб 20 пакет 44 находится в зафиксированном положении. Упор 45 служит для отжатия стенки 43 в тот момент, когда короб находится над отверстием 24 в столе 4 автомата. На опрессовочной опоре 18 рядом с калибрующим углублением 19 размещены два штыря 46 для фиксации пакета листов на транспортном механизме. Автомат для изготовления пакетов магнитопроводов работает следукндим образом. В исходном положении автомата шток пневмоцилиндра 10 вместе.с траверсой 7 и дозирующее устройство 6 опущено в крайнее нижнее положение (фиг. 8, левая сторона . При этом отверстие 23 в столе для отштампованных листов открыто, так как опрессовочная опора 18 устройства 3 размещается на позиции сварки (одно из фиксированных рабочих положений транспортного механизма, показанное на фиг. 5. Разжимные кольца 35 и 36 при таком положении дозирующего устройства сжаты и не выступают за внейнюю поверхность. Так как диаметр цилиндрической части дозирующего устройства несколько меньше внутреннего диаметра листов магнитопроводов, то при опускании, траверсы 7 цилиндрическая часть дозирующего устройтва и штыри 32 беспрепятственно ходят в стопу ориентированных листов. В процессе штамповки листов уровень стопы поднимается и ее верхняя плоскость воздействует на подпружиненный щуп 30. При этом срабатывает датчик 31 положения и одновременно срабатывают пневмоцилиндры 41 и 10. В результате срабатьлвания пневмоцилиндра 41 разжимается нижне разрезное кольцо 35, которое своей внешней кромкой отсекает от стопы некоторое количество листов, которо заведомо больше, чем необходимо для пакета. Одновременно начинает подниматься шток пневмоцилиндра 10 в крайнее верхнее положение. Происходит вынос из стапелирующей оправки предварительной, заведомо больше дозылистов, которая удерживается на оправке благодаря разжатому коль цу 35. Ытыри 32, пронизывающие поднятую дозу листов, предотвращают смещение листов относительно друг друга. После подъема штока в крайнее верхнее положение срабатывает пневмоцилиндр 22 устройства 3. При пере воде его в другое фиксированное . положение (фиг. б ), его опрессовочная опора 18 устанавливается над стапелирующей оправкой 5 соосно с дозирующим устройством 6 (фиг. 9, левая сторона К После этого начинае опускаться шток пневмоцилиндра 10, опуская при этом траверсу 7 и дозирующее устройство б с нанизанной на него избыточной дозой листов. Нижне кольцо 35 сжимается и листы с оправ кой опускаются на опрессовочную опо ру 18, одеваясь на другую пару штырей 46. Когда торец 34 упирается в дно углубления 19 на опрессовочной опоре 18, цилиндрическая часть 28 траверсы 7, продолжая опускаться, своим торцом прижимает дозу, .листов к опрессовочной опоре, после чего подается сигнал на включение пневмоцилиндра 42, который через разжимающий элемент 38 разжимает верхнее кольцо 36. Так как расстояние от торца 34 дозирующего устройства б до заостренной кромки верхнего разрезного кольца 36, а также глубина углубления 19 в опрессовочной опоре точно калиброваны, то после разжатия верхнего разрезного кольца на опрессовочной опоре остается такое количество листов, которое четко определяет длину пакета. После это траверса 7 с дозирующим устройством б начинает подниматься вверх, снима избыточные листы, а на опрессовочно ionope остается точно сдозированный пакет (фиг. 10, левая сторона ) Когда траверса 7 достигает край него верхнего положения, срабатывает пневмоцилиндр 22 устройства 3 и последнее вновь перемещается на позицию, соответствующую исходному положению автомата. При этом точно дозированный пакет вместе с опрессовочной опорой 18 перемещается на позивию сварки (фиг. 8, правая сторона |. На позиции дозирования траверса вместе с дозирующим устройствомб вновь опускается в крайнее нижнее положение, срабатывает пневмоцилиндр 42, верхнее кольцо 36 сжимается и лишние листы сбрасываются в стапелирующую оправку 5 поверх стопы листов,движущихся по этой оправке вверх. На этом цикл дозирования одного пакета заканчивается. Вся система дозирующего устройства 2 оказывается в исходном положении, в котором шток прижимного пневмоцилиндра 11 находится вкрайнем верхнем положении, а горелки 15 находятся ниже уровня стола 4 и ничто не препятствует перемещению устройства 3, которое поворачиваясь, переносит на позицию сварки точно сдозированный пакет. I Когда опрессовочная опора устройства 3 вместе с точно сдозированным пакетом поступает на позицию сварки, подается сигнал на срабатывание прижимного пневмоцилиндра 11. Начинает опускаться шток прижимного пневмоцилиндра 11 и вместе с ним опускается калибрующая оправка 13, которая захватывает съемник 14 и движется вместе с ним до тех пор, пока торец съемника не упрется в .пакет (фиг. 8, правая сторона }. Происходит калибровка и опрессовка пакета и одновременно срабатывает датчик контроля высоты пакета, который запоминает результаты замера. После этого .поступает сигнал на включение пневмоцилиндра 16 ycKOpeViHoro движения и горелки 15 быстро поднимаются вверх, где оказываются готовыми к началу сварки. Поэтому соответствующим датчиком положения горелок в крайнем верхнем положении подается одновременно сигнал на включение сварки и на включение пневмоцилиндра 17 замедленного, движения. При этом начинается процесс сварки сверху вниз и зажженные горелки медленно опускаются. При завершении процесса сварки датчик положения горелок подает сигнал одновременно на отключение горелок, на переключение прижимного пневмоцилиндра 11 и на включение пневмоцилиндра ускоренного движения 16. Сварка прекращается, горелки 15 в ускоренном режиме опускаются вниз до конца, а шток 12 прижимного пневмоцилиндра 11 вместе с калибрующей оправкой

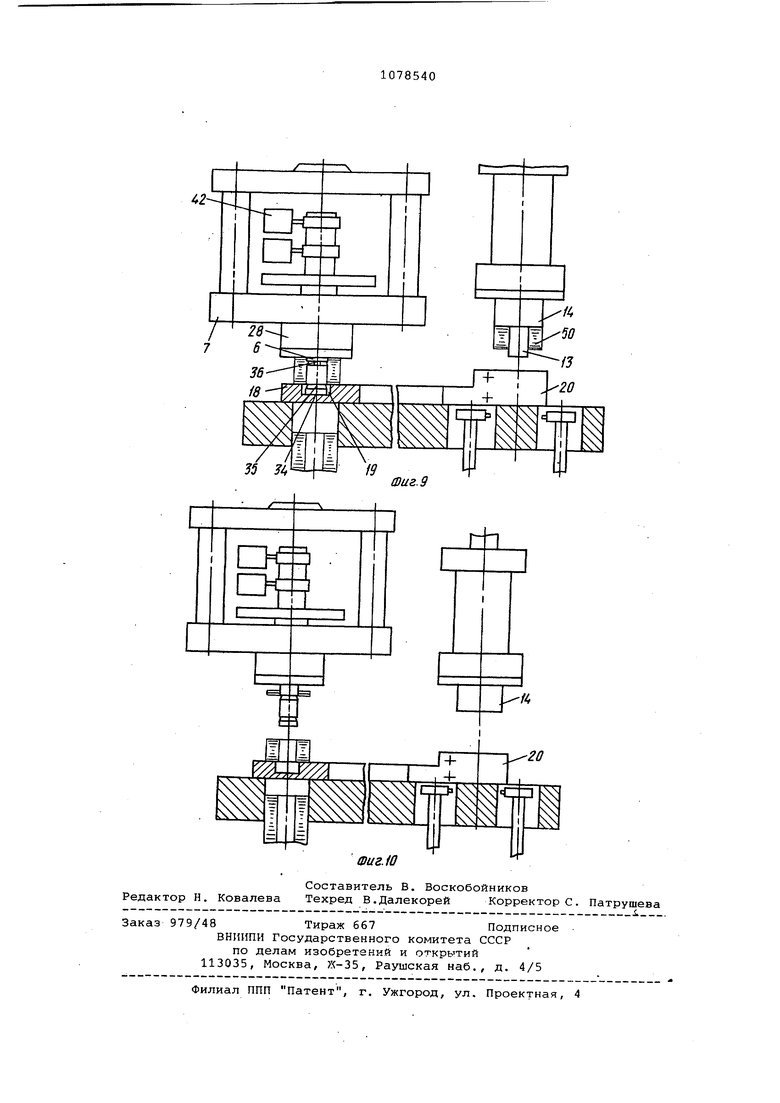

13, съемником 14 и сваренным пакетом лоднимёется вверх. При этом срабатывает пневмоцилиндр 22 устроства 3 и опрессовочная опора перемщается на позицию дозирования, -а приемный короб 20 оказывается на пзиции сварки (фиг. 9, правая сторона ).

Наличие приемного короба 20 на позиции сварки является сигналом для дальнейшего подъема вверх штока прижимного пневмоцилиндра 11. При этом съемник 14 останавливаетс а калибрующая оправка 13 со штоком продолжает подниматься вверх и, когда оправка полностью выйдет из n iKeTa, произойдет сброс пакета в приемный короб 20 (фиг. 10, правая сторона/.

В крайнем верхнем положении штока датчик его положения подает сигнал, по которому срабатывает пневмоцилиндр 22 устройства 3, и опрессовочная опора 18 со следующим точно сдозированным пакетом поступает на позицию сварки, а находяйщися в коробе сваренный пакет перемещается к отверстию 24 в корпусе 4. Упор 45 короба упирается в стопор (не показан) и отжимает стенку 43 короба. В этом случае сваренный пакет, если его высота соответствует заданному размеру, падает сквозь отверстие 24 на лоток 21 и выносится из автомата.

В случае, если в коробе 20 оказался негабаритный по длине пакет, то при удлинении под отверстием 24 открьшается заслонка, и пакет уносится по запасному лотку (заслонка запасной лоток не показаны ).

Если в течение минуты последовательно отбраковьшсЙтся более двух пакетов, то автомат отключается до выяснения причин нарушения точности дозировки.

При работе автомата устройства 1 и 2 работают синхронно в следующих случаях: дозирующее устройство поднимает очередную дозу листов из стопы, на позиции сварки происходит сварка дозированного пакета, который переместился с позиции дозирования, где он находился в предшествующем цикле (одновременно происходит выброс из короба на лоток готового, ранее сваренного пакета ; на позиции дозирования происходит опрессовка и точное дозирование очередного пакета, на позиции сварки сваренный в предшествовавшем цикле пакет снимается с калибрующей оправки в короб.

Далее вышеописанные циклы повторяются.

Изобретение позволяет повысить надежность работы и трчность дозирования пакетов предлагаемого устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для изготовления пакетов магнитопроводов электрических машин | 1984 |

|

SU1334294A1 |

| Автомат для сборки пакетов магнитопроводов электрических машин | 1988 |

|

SU1534645A1 |

| Полуавтомат для сборки пакетов сердечников электрических машин | 1982 |

|

SU1053227A1 |

| Устройство для сборки магнитопроводов электрических машин | 1975 |

|

SU612349A1 |

| Автомат для изготовления пакетов магнитопроводов | 1981 |

|

SU959219A1 |

| Автомат для изготовления пакетов магнитопроводов | 1976 |

|

SU656159A1 |

| Автоматическая линия сборки пакетов магнитопровода статора | 1989 |

|

SU1767631A1 |

| Устройство для дозирования листов магнитопроводов электрических машин | 1977 |

|

SU743120A1 |

| Устройство для сборки пакетов магнитопроводов электрических машин | 1983 |

|

SU1153378A1 |

| Устройство для изготовления магнитопроводов электрических машин | 1977 |

|

SU635564A1 |

АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ МАГНИТОПРОВОДОВ ЭЛЕКТРИЧЕСКИХ МАШИН, содержащий корпус, на котором установлены устройство для опрессовки и дозирования пакетов магнитопроводов, устройство для опрессовки и сварки сдозированных пакетов и устройство для транспортировки сдозированных пакетов на рабочие позиции, отличающийся тем, что, с целью повышения надежности работы и то ности дозирования путем исключения действия усилий опрессовки на дозирующие элементы конструкции, он содержит упор жестко закрепленный на корпусе, устройство для дозирования выполнено в виде стержня с установленной на нем втулкой, двух разрезных колец клиновидного профиля, снабженных элементами их разжима и расположенных на втулке, распорного кольца, установленного между разрезными кольцами, при этом втулка и стержень снабжены приводами их поворота, а устройство для транспортировки выполне- С но в виде Т-образного рычага, снаб(Л женного приводом его поворота с возможностью контактирования с втулкой устройства для дозирования,и короба, который установлен на одном из плеч рычага и одна стенка которого под- Q пружинена и контактирует с упором.

ГС

Фиг

8

21

/ /Т / /

f i /

IteeIfee

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Автомат для сборки пакетов магнитопроводов электрических машин | 1976 |

|

SU675540A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-03-07—Публикация

1982-03-11—Подача