ванных валиков с параллельными некомпланарными осями, причем первые два по порядку прохоледения наматываемой ленты валика снабжены кольцевыми канавками, число которых равно числу образующих ленту жгутов, а третий имеет прямолинейную или дугообразную образующую боковой поверхности.

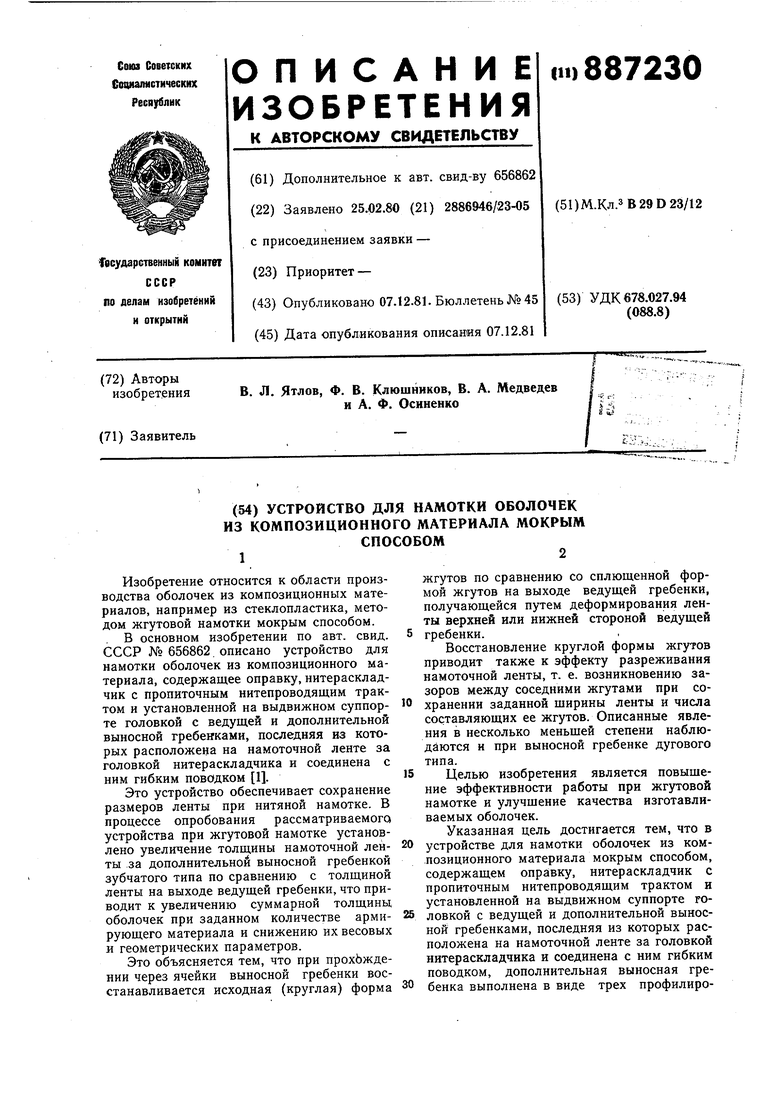

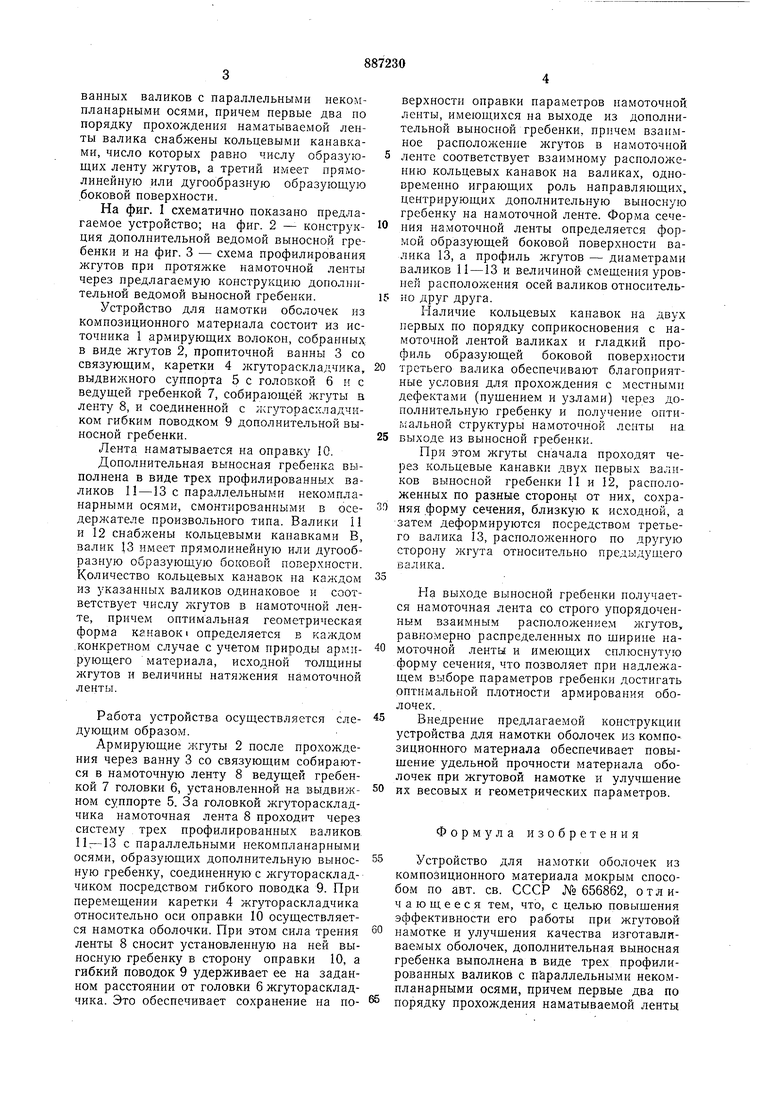

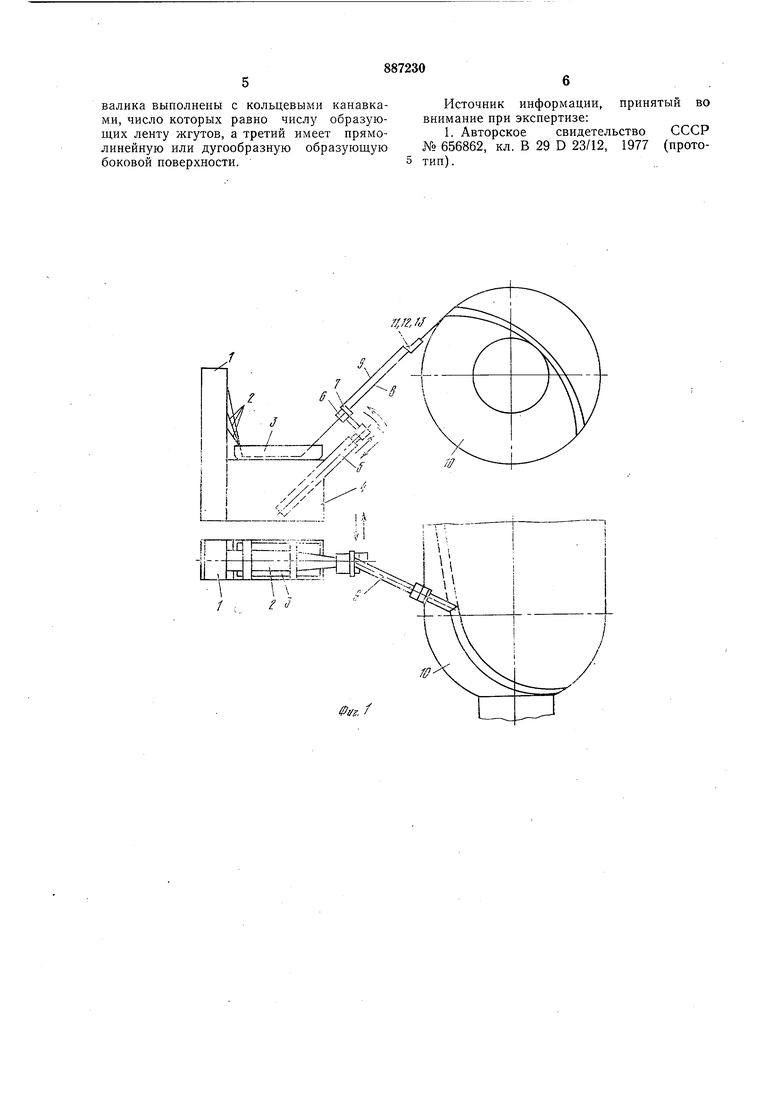

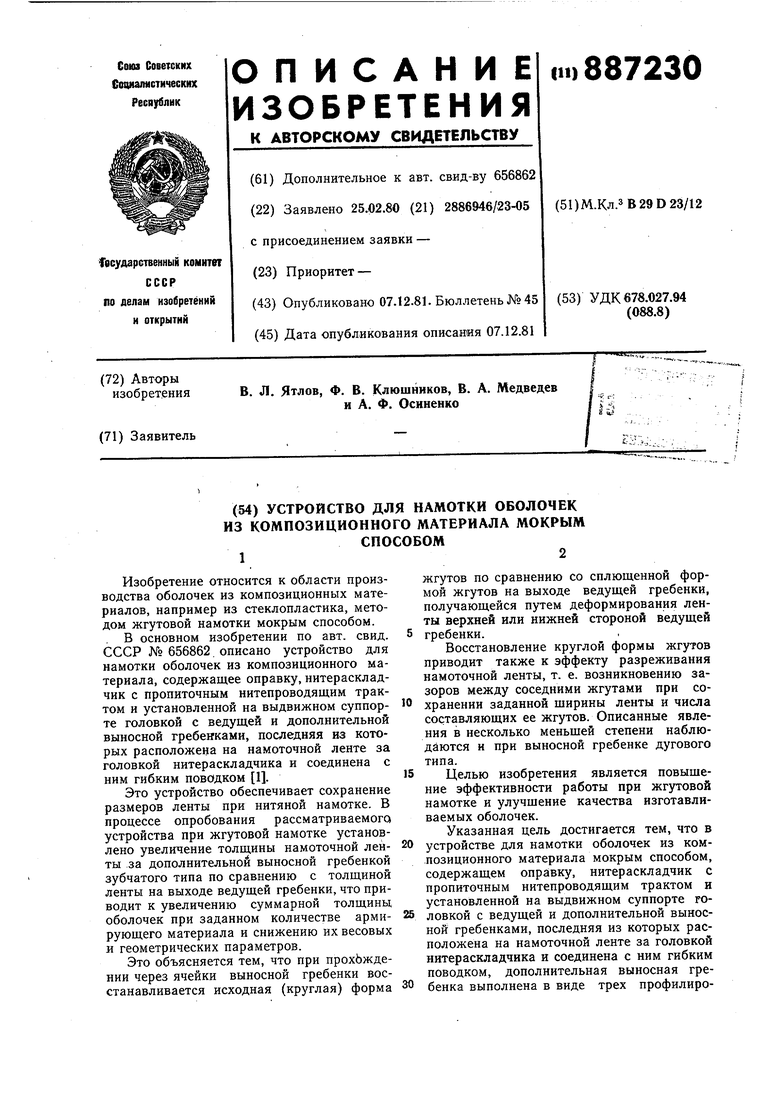

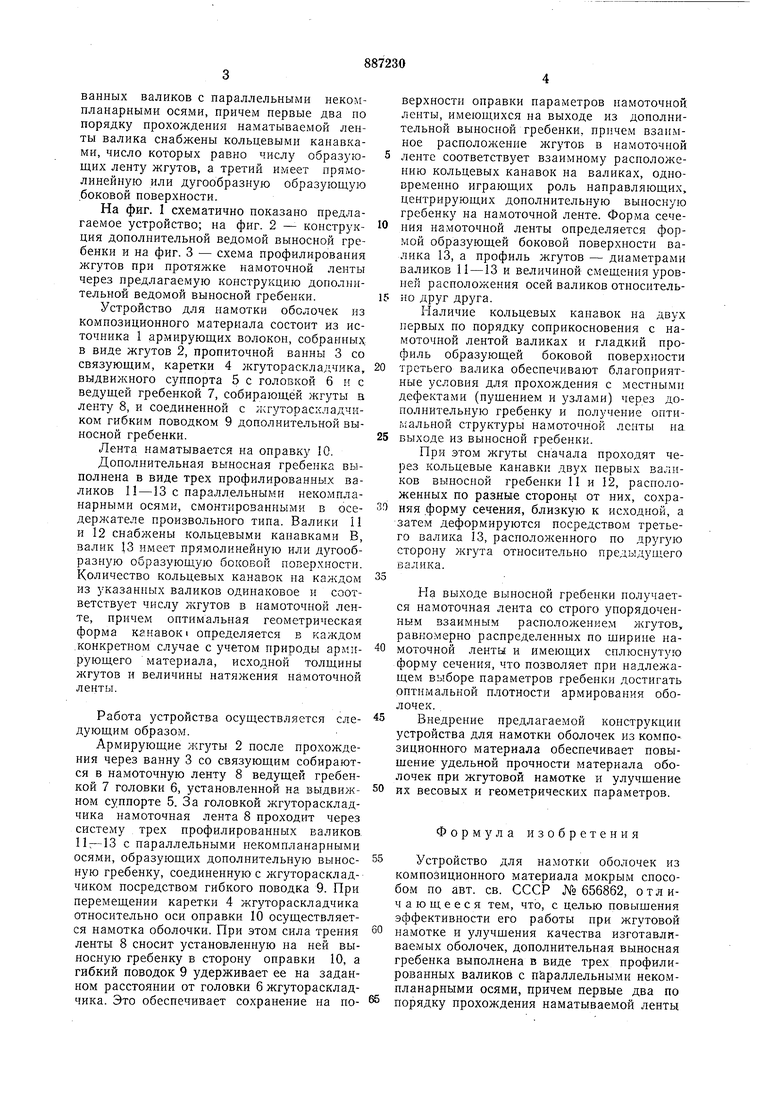

На фиг. I схематично показано предлагаемое устройство; па фиг. 2 - копструкция дополнительной ведомой выносной гребенки и на фиг. 3 - схема профилировапия жгутов при протяжке намоточной ленты через предлагаемую конструкцию дополнительной ведомой выпосной гребенки.

Устройство для памотки оболочек из композиционного материала состоит из источника 1 армирующих волокон, собранных в виде жгутов 2, пропиточной ванны 3 со связующим, каретки 4 жгутораскладчика„ выдвижного суппорта 5 с головкой 6 и с ведущей гребенкой 7, собирающей жгуты в ленту 8, и соединенной с жгуторасхладчкком гибким поводком 9 дополнительной выносной гребенки.

Лента наматывается на оправку 10.

Дополнительная выносная гребенка выполнена в виде трех профилированных валиков 11-13 с параллельными некомпланарными осями, смонтированными в оседержателе произвольного типа. Валики 11 и 12 снабжены кольцевыми канавками В, валик 13 имеет прямолинейную или дугообразную образующую боковой поверхности. Количество кольцевых канавок па каждом из указанных валиков одинаковое и соответствует числу жгутов в намоточной ленте, причем оптимальная геометрическая форма канавок 1 определяется в каждом .конкретном случае с учетом природы армирующего материала, исходной толщины жгутов и величины натяжения иамоточиой ленты.

Работа устройства осуществляется следующим образом.

Армирующие жг)ты 2 после прохождения через ванну 3 со связующим собираются в намоточную ленту 8 ведущей гребенкой 7 головки 6, установленной на выдвижном суппорте 5. За головкой жгутораскладчика намоточная лента 8 проходит через систему трех профилированных валиков, 11г-13 с параллельными некомпланарпыми осями, образующих дополнительную выносную гребенку, соединенную с жгутораскладчиком посредством гибкого поводка 9. При перемещении каретки 4 жгутораскладчяка относительно оси оправки 10 осуществляется намотка оболочки. При этом сила трения ленты 8 сносит установленную на ней выносную гребенку в сторону оправки 10, а гибкий поводок 9 удерживает ее на заданном расстоянии от головки 6 жгутораскладчика. Это обеспечивает сохранение па поверхности оправки параметров намоточной ленты, имеющихся на выходе из дополнительной выносной гребенки, причем взаи.мное расположение жгутов в намоточной ленте соответствует взаимному расположению кольцевых канавок на валиках, одновре.меиио играющих роль направляющих,, центрирующих дополнительную выносную гребенку на намоточной ленте. Форма сечеПИЯ намоточной ленты определяется формой образующей боковой поверхпости валика 13, а профиль жгутов - диаметрами валиков 11-13 и величиной смещения уровней расположения осей валиков отпосительно друг друга.

Наличие кольцевых капавок на двух первых по порядку соприкосновения с намоточной лентой валиках и гладкий профиль образующей боковой поверхности

третьего валика обеспечивают благоприятные условия для прохождепия с местпымп дефектами (пушением и узлами) через дополнительную гребенку и получение оптимальной структуры намоточной ленты на.

выходе из выносной гребенки.

При этом жгуты сначала проходят через кольцевые канавки двух нервых валиков выпосной гребенки 11 и 12, расположенных по разные стороньт от них, сохраняя форму сечения, близкую к исходной, а затем деформируются посредством третьего валика 13, расположенного по другую сторону жгута относительно предыдущего валика.

На выходе выпосной гребенки получается намоточная лента со строго упорядоченным взаимным расположением жгутов, равномерно распределенных по щирине намоточной ленты и имеющих сплюснутую форму сечения, что позволяет при падлежащем выборе параметров гребепки достигать оптимальной плотности армирования оболочек.

Внедрение предлагаемой конструкции устройства для намотки оболочек из композиционного материала обеспечивает повыщение удельной прочности материала оболочек при жгутовой намотке и улучшепие

их весовых и геометрических параметров.

Формула изобретения

Устройство для намотки оболочек из композиционного материала мокрым способом по авт. св. СССР №656862, отличающееся тем, что, с целью повышения эффективности его работы ири жгутовой

намотке и улучшения качества изготавливаемых оболочек, дополнительная выносная гребенка выполнена в виде трех профилированных валиков с п&раллельными некомпланарными осями, причем первые два по

порядку прохождения наматываемой ленты

валика выполнены с кольцевыми канавками, число которых равно числу образующих ленту жгутов, а третий имеет прямолинейную или дугообразную образующую боковой поверхности.

Источник информации, принятый во внимание при экспертизе:

1. Авторское свидетельство СССР № 656862, кл. В 29 D 23/12, 1977 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для намотки оболочек из композиционного материала "мокрым" способом | 1977 |

|

SU656862A1 |

| Устройство для намотки оболочек из композиционных материалов | 1986 |

|

SU1397393A1 |

| ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ СЕТЧАТЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2017 |

|

RU2656499C1 |

| СОСУД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2026194C1 |

| СПОСОБ И ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ПУСТОТЕЛЫХ ОБОЛОЧЕК (ОБОЛОЧЕК ВРАЩЕНИЯ) ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2458791C2 |

| Устройство для намотки изделий из нетканых композиционных материалов | 1982 |

|

SU1052403A1 |

| ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2201868C1 |

| Устройство для изготовления изделий переменного профиля | 1989 |

|

SU1713826A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИВОЛИНЕЙНОЙ СПИЦЫ СЕТЧАТОЙ СТРУКТУРЫ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И КРИВОЛИНЕЙНАЯ СПИЦА СЕТЧАТОЙ СТРУКТУРЫ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2481237C1 |

| НАМОТОЧНЫЙ СТАНОК | 2013 |

|

RU2523840C1 |

6

/

Фиг.

.

Авторы

Даты

1981-12-07—Публикация

1980-02-25—Подача