щим ориентацию размером в 1,5-7 раз большим соответствующего размера загрузочной «амеры 4. Для кольцевых изделий таким определяющим размером является средний диаметр изделия. При меньших значениях соотнощения размеров загрузочной и формующей полостей практически пе наблюдается ориентационного улрочнвния материала, а при ббльщих - в резине наряду с ориентацией происходит деструкция, увеличиваются усадочлые явления, т. е. не наблюдается оовышения качества изделий.

На участке между верхней отсечной кромкой 8 формующей лолости и запирающим буртом ,6 яе должно быть поверхностей соприкосновения сердечника 2 с матрицей 1.

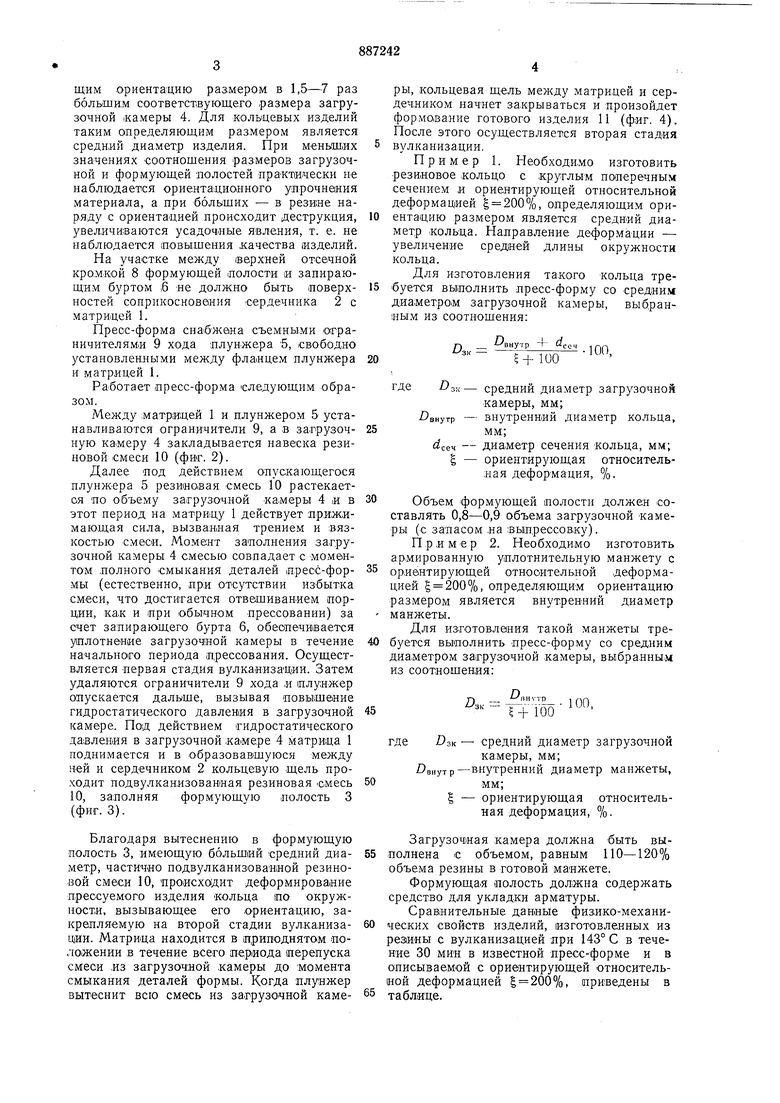

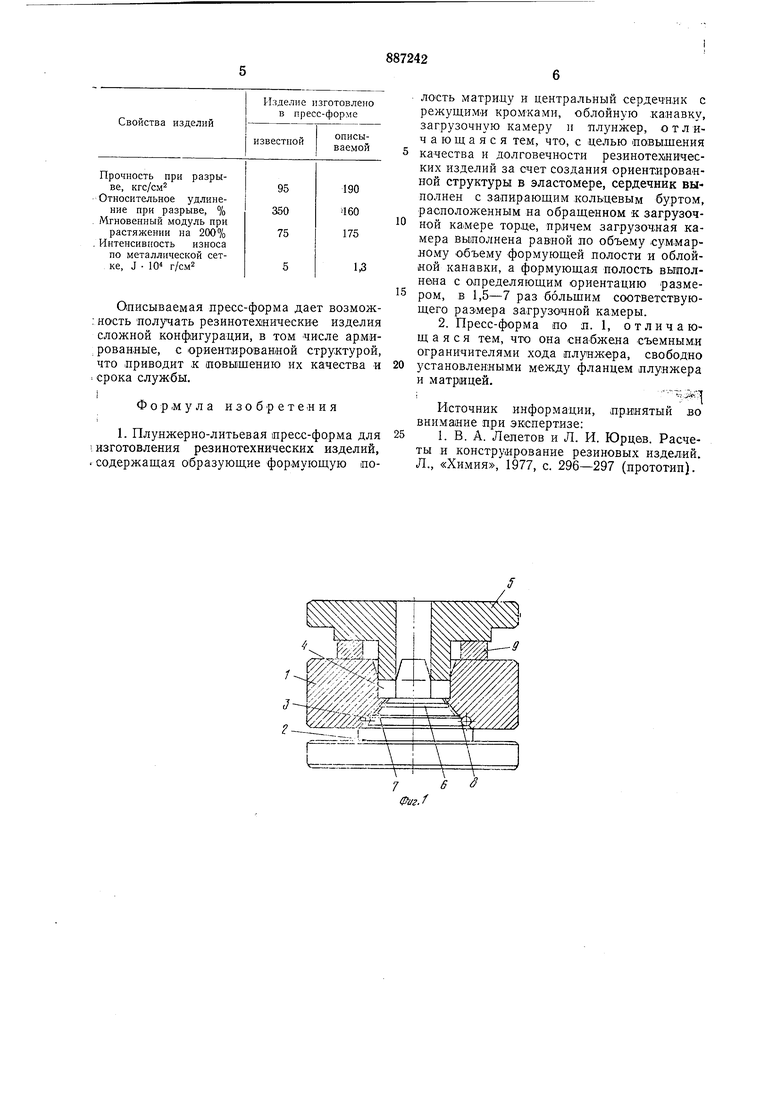

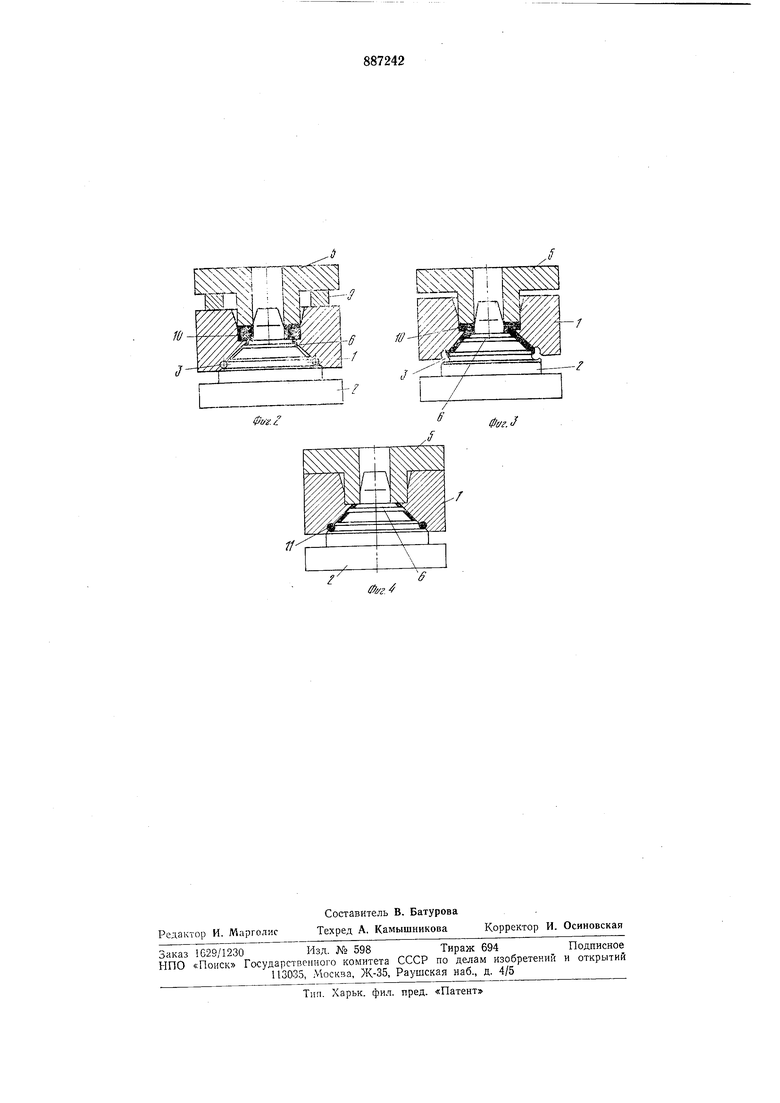

Пресс-форма снабжена съемными ограничителями 9 хода плунжера 5, свободно установленными между фланцем плунжера и матрицей 1.

Работает /пресс-форма следующим образом.

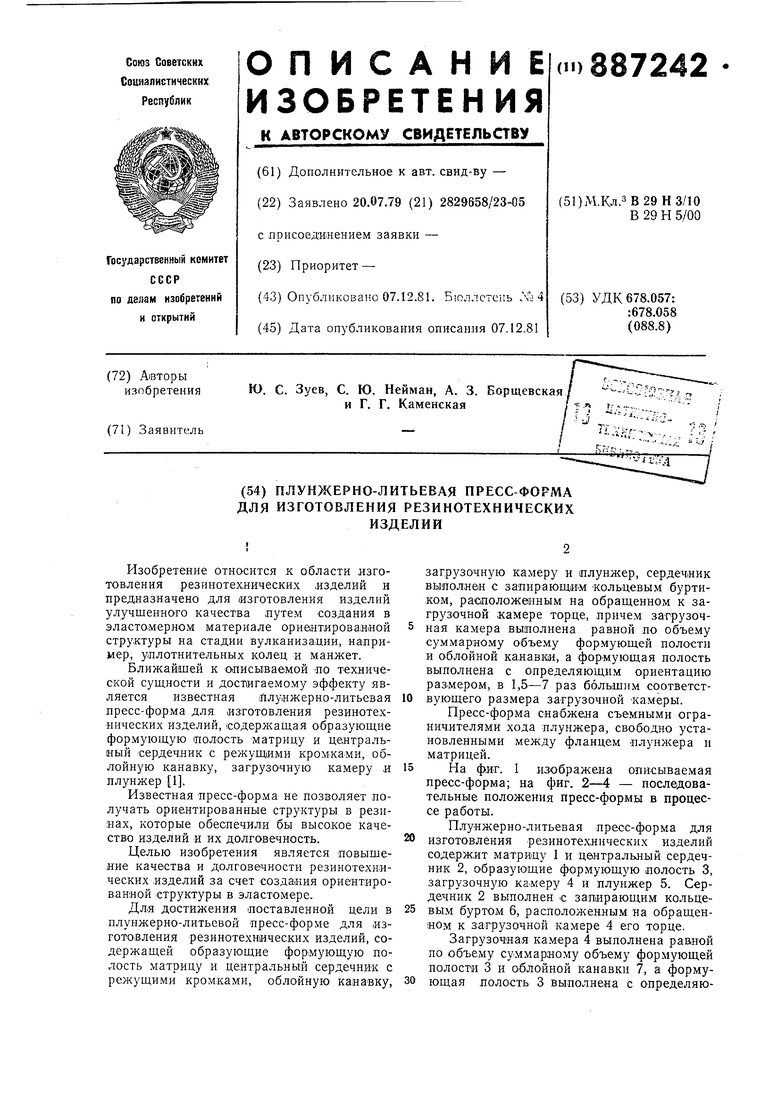

Между матрицей 1 и плунжером 5 устанавливаются ограничители 9, а -в загрузочную камеру 4 закладывается навеска резиновой смеси 10 (фиг. 2).

Далее под действием опускающегося плунжера 5 рези1но,вая смесь 10 растекается по объему загрузочлой камеры 4 ,и в этот период на матрицу 1 действует пркжимающая сила, вызваииая трением и вязкостью смеои. Момент заполнения загрузочной камеры 4 смесью совпадает с моментом .полного смыкания деталей лресс-формы (естественно, пр.и отсутствии избытка смеси, что достигается отвещиванием порции, ка.к и при обычном прессовании) за счет запирающего бурта 6, обеспечивается уплотнение загрузоч ной камеры в течение начального периода прессования. Осуществляется первая стадия вулкаиизации. Затем удаляются ограничители 9 хода ,и плунжер опускается дальще, вызывая повышение гидростатического давления в загрузочной камере. Под действием гидростатического давления в загрузочной камере 4 матрица 1 поднимается и в образовавшуюся между ней и сердечником 2 кольцевую щель проходит подвулканизованная резиновая смесь 10, заполняя формующую полость 3 (фиг. 3).

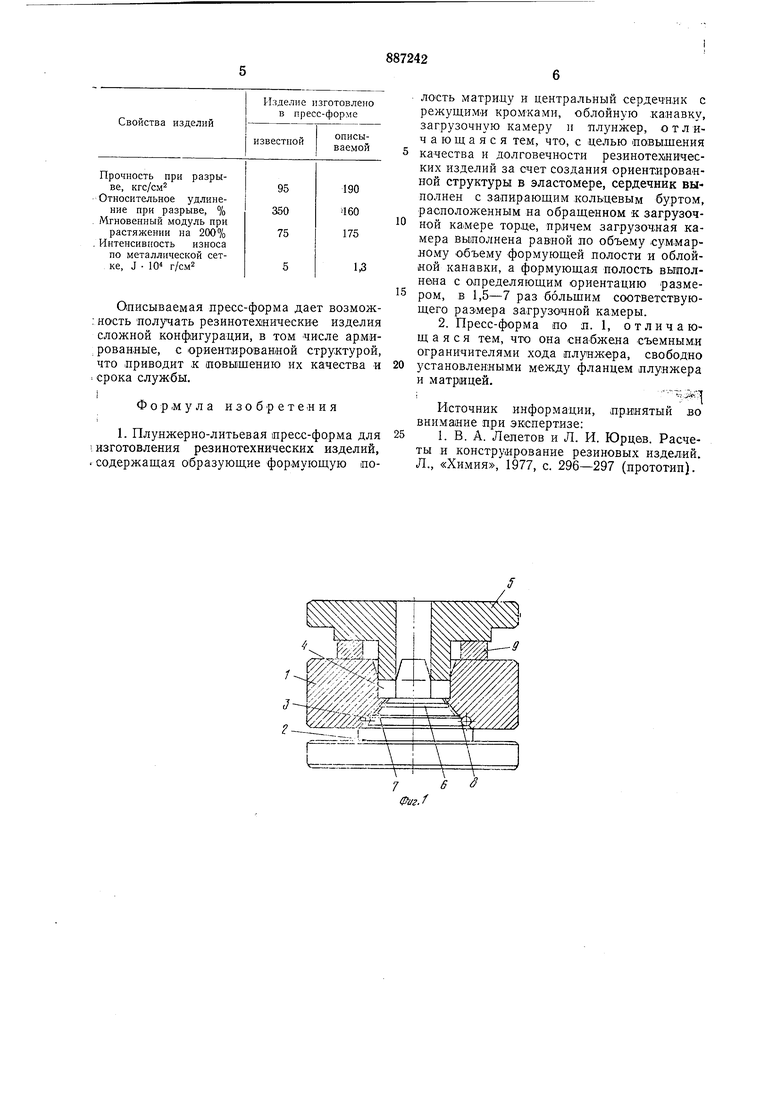

Благодаря вытеснению в формующую полость 3, имеющую больший средний диаметр, частично подвзлканизовапной резиновой смеси 10, происходит деформирование прессуемого изделия кольца по окружности, вызывающее его ориентацию, закрепляемую на второй стадии вулканизации. Матрица находится в приподнятом положении в течение всего периода перепуска смеси из загрузочной камеры до момента смыкания деталей формы. Когда плунжер вытеснит всю смесь из загрузочной камеры, кольцевая щель между матрицей и сердечником начнет закрываться и произойдет формО(Ва:ние готового изделия И (фиг. 4). После этого осуществляется вторая стадия вулканизации.

Пример 1. Необходимо изготовить резиновое кольцо с круглым поперечным сечением и ориентирующей относительной деформацией | 200%, определяющим ориентацию размером является средний диаметр кольца. Направление деформации - увеличение средней длины окружности кольца.

Для изготовления такого кольца требуется выполнить пресс-форму со средним диаметром загрузочной камеры, выбранным из соотнощения:

-t BHyrp

100,

.Г

+ 100

Z 3Kсредний диаметр загрузочной камеры, мм; внутр - внутренний диаметр кольца,

мм;

- диаметр сечения кольца, мм; I - ориентирующая относительная деформация, %.

Объем формующей полости должен составлять 0,8-0,9 объема загрузочной камеры (с запасом иа :выпрессовку).

Пример 2. Необходимо изготовить армированную уплотнительную манжету с ориентирующей относительной деформацией 1 200%, определяющим ориентацию размером является внутренний диаметр манжеты.

Для изготовления такой маижеты требуется выполнить пресс-форму со средним диаметром загрузочной камеры, выбранным из соотношения:

Т- BHVTP, (п

где DZK - средний диаметр загрузочной

камеры, мм; внутр-внутренний диаметр манжеты,

мм;

- ориентирующая относительная деформация, %.

Загрузочная камера должна быть выполнена с объемом, равным 110-120% объема резины в готовой манжете.

Формующая полость должна содержать средство для укладки арматуры.

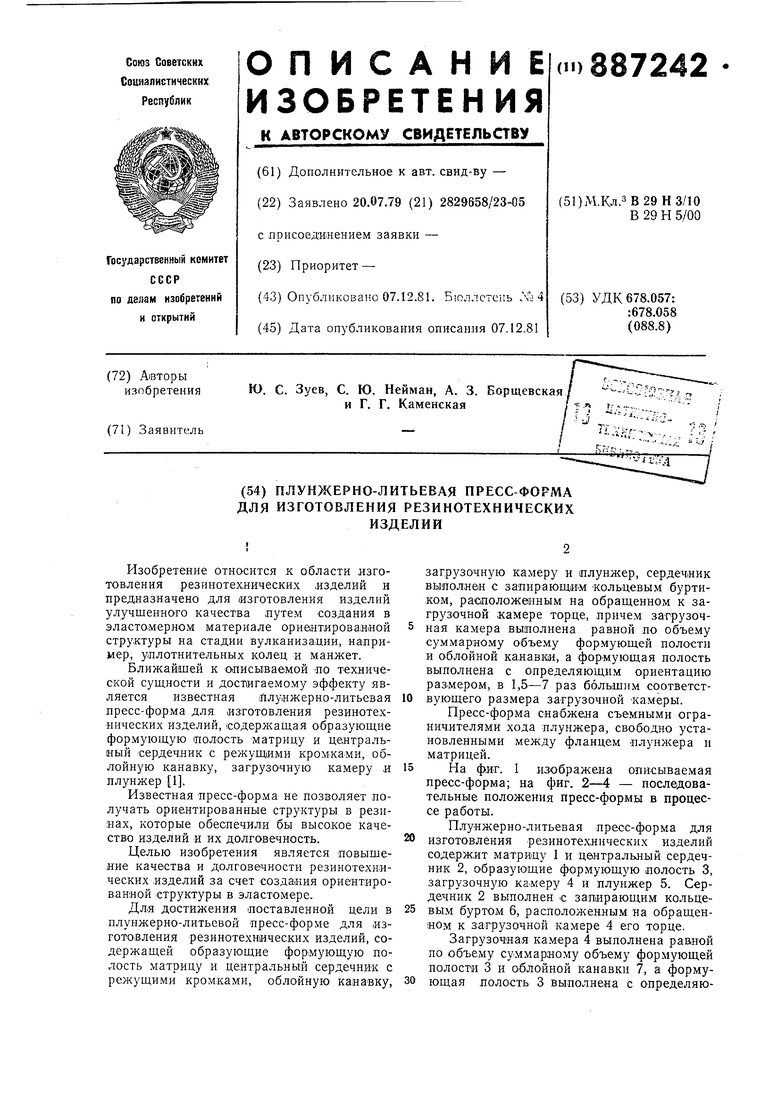

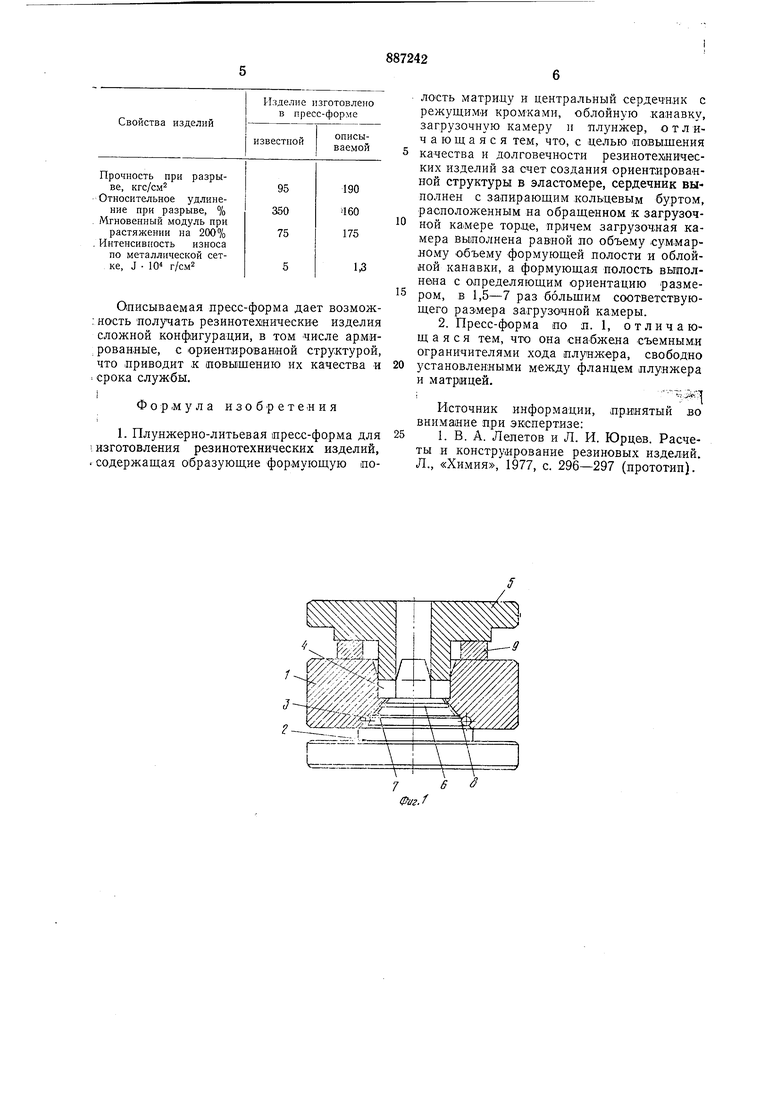

Сравнительные данные физико-механических свойств изделий, изготовленных из резины с вулканизацией при 143° С в течение 30 мин в известной пресс-форме и в описываемой с ориентирующей относительной деформацией 200%, приведены в таблице.

Описываемая пресс-форма дает возмож: ность -получать резинотехнические изделия сложной конф|Игурации, в том -числе армированные, с ориентированной структурой, что приводит ,к повышению их качества и : срока службы.

Формула изобретения

1. Плунжерно-литьевая пресс-форма для изготовления резинотехнических изделий, . содержащая образующие формующую полость матрицу и центральный сердечник с режущими кромками, облойную .канавку, загрузочную камеру л плунжер, отличающаяся тем, что, с целью повышения качества и долговечности рез:ИнотеХ|Нических изделий за счет создания ориентированной структуры в эластомере, сердечник выполнен с запирающим .кольцевым буртом, расположенным на обращенном к загрузочной камере торце, причем загрузочная камера выполнена равной по объему суммарному объему формующей полости и облойной канавки, а формующая полость выполнена с определяющим ориентацию -размером, в 1,5-7 раз большим соответствующего размера загрузочной камеры.

2. Пресс-форма по п. 1, отличающаяся тем, что она снабжена съемнымя ограничителями хода плунжера, свободно установленными между фланцем плунжера и матрицей.

Источник информации, пр.и1нятый во внимание при экспертизе:

1. В. А. Лепетов и Л. И. Юрцев. Расчеты и конструирование резиновых изделий. Л., «Химия, 1977, с. 296-297 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Литьевая пресс-форма для изготовления резинотехнических изделий | 1983 |

|

SU1100121A1 |

| Устройство для изготовления резиновых изделий | 1983 |

|

SU1147581A1 |

| Способ изготовления кольцевых резинотехнических изделий и устройство для его осуществления | 1987 |

|

SU1500504A1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2195398C2 |

| Пресс-форма для изготовления полимерных изделий с арматурой | 1982 |

|

SU1047723A1 |

| ПРЕСС-ФОРМА МАЛООТХОДНАЯ И СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ С ЕЕ ПОМОЩЬЮ | 2008 |

|

RU2400360C2 |

| ЛИТЬЕВАЯ ПРЕСС-ФОРМА | 1993 |

|

RU2085379C1 |

| Многоместная пресс-форма для изготовления резинотехнических изделий | 1986 |

|

SU1386479A1 |

| ЛИТЬЕВАЯ ПРЕСС-ФОРМА | 1993 |

|

RU2085378C1 |

| Устройство для изготовления резиновых полусферических оболочек | 1987 |

|

SU1481078A1 |

Авторы

Даты

1981-12-07—Публикация

1979-07-20—Подача