Изобретение касается производства композиционных материалов и может быть использовано в различных отраслях народного хозяйства для изготовления деталей машиностроительного назначения и строительных изделий.

Целью изобретения является снижение расхода связующего, повышение текучести древопластика при прессовании и его плотности;

П р и м е р. В качестве спирторастворимой фенолформальдегидной смолы (ФФС) используют бакелитовые лаки марки ЛБС-1.

СБС-1 (ГОСТ 901-83). в качестве древесного наполнителя применяют опилки и дробленый шпон влажностью 6-8% (фракция 3/1). Готовят 0.2-3.0%-ный водный раствор гидроксида натрия (ГОСТ 2263-79). Бакелитовый лак обрабатывают путем перемешивания в течение 1-18 мин с водным раствором гидроксида натрия (NaOH). Связующее смешивают с древесным наполнителем в течение 5 мин в лопастном смесителе. Смесь сушат при 40-50°С до содержания влаги и летучих веществ 8-10%. Прессование пресс-композиции в стандартные образцы древопластиков осуществляют при давлении 70±5 МПа, температуре 150±5°С в.течение 8 мин.

Текучесть древопластика определяют между плоскопараллельными плитами при температуре 155±5°С согласно ГОСТу 11368-79.

Физико-механические свойства древопластиков оценивают по результатам испытаний стандартных образцов.

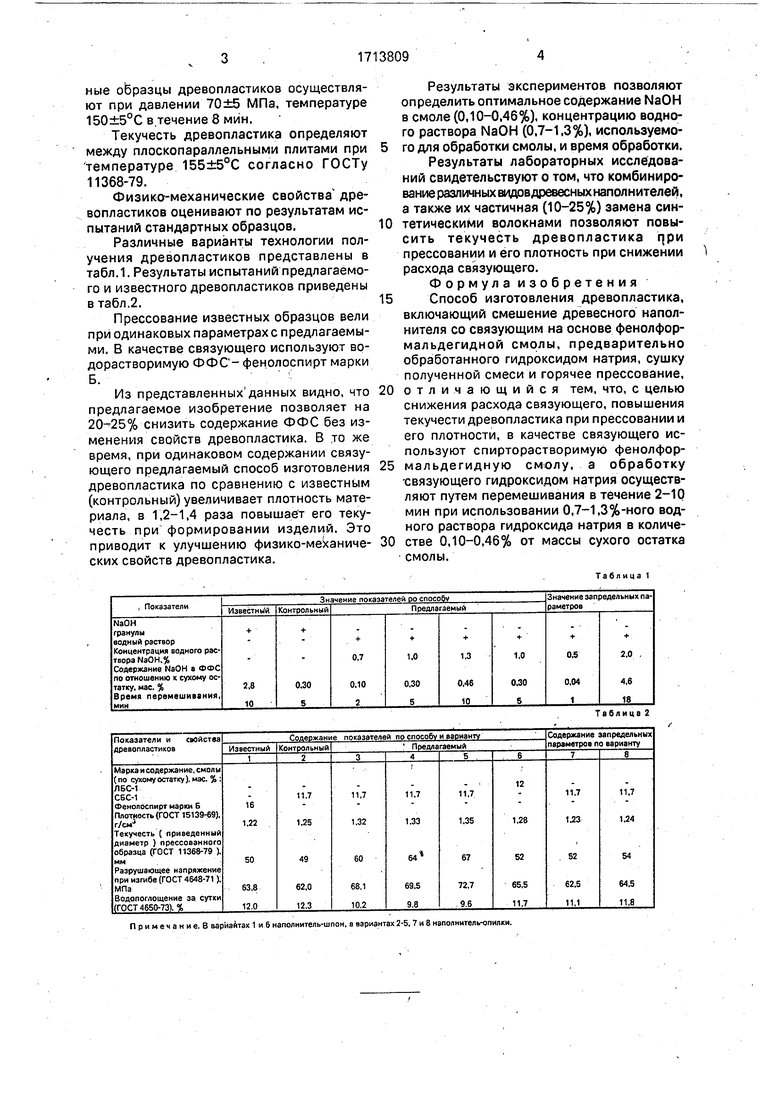

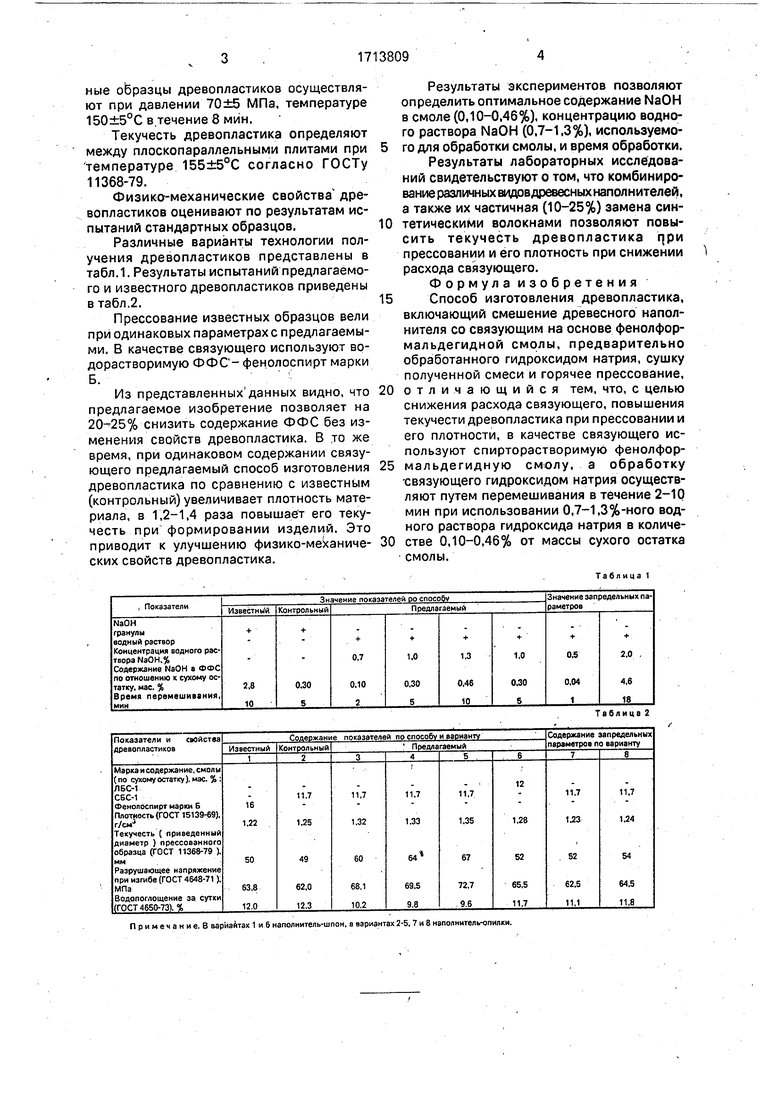

Различные варианты технологии получения древопластиков представлены в табл.1. Результаты испытаний предлагаемого и известного древопластиков приведены в табл.2.

Прессование известных образцов вели при одинаковых параметрах с предлагаемыми. В качестве связующего используют водорастворимую ФФС- фен.олоспирт марки

Б.; . ;

Из представленныхданных видно, что предлагаемое изобретение позволяет на снизить содержание ФФС без изменения свойств древопластика. В то же время, при одинаковом содержании связующего предлагаемый способ изготовления древопластика по сравнению с известным (контрольный) увеличивает плотность материала, в 1,2-1,4 раза повышаб т его текучесть при формировании изделий. Это приводит к улучшению физико-механических свойств древопластика.

Результаты экспериментов позволяют определить оптимальное содержание NaOH в смоле (0,10-0.46%), концентрацию водного раствора NaOH (0.7-1,3%), используемого для обработки смолы, и время обработки.

Результаты лабораторных исследований свидетельствуют о том. что комбинирование различных В1ШОВ древесных напол нителей. а также их частичная (10-25%) замена синтетическими волокнами позволяют повысить текучесть древопластика qpи прессовании и его плотность при снижении расхода связующего.

Формула изобретения

Способ изготовления древопластика. включающий смешение древесного наполнителя со связующим на основе фенолформальдегидной смолы, предварительно обработанного гидроксидом натрия, сушку полученной смеси и горячее прессование, отличающийся тем, что, с целью снижения расхода связующего, повышения текучести древопластика при прессовании и его плотности, в качестве связующего используют спирторастворимую фенолформальдегидную смолу, а обработку -связующего гидроксидом натрия осуществляют путем перемешивания в течение 2-10 мин при использовании 0,7-1,3%-ного водного раствора гидроксида натрия в количестве 0,10-0,46% от массы сухого остатка смолы.

т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БАКЕЛИТОВЫХ ЛАКОВ | 2013 |

|

RU2538958C1 |

| ЩИТ ТЕРМОАКТИВНОЙ ОПАЛУБКИ | 1989 |

|

RU2017910C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО БУМАЖНО-СЛОИСТОГО ПЛАСТИКА | 1991 |

|

RU2011541C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ РЕЗОЛЬНЫХ ФЕНОЛФОРМАЛЬДЕГИДНЫХ СМОЛ | 2011 |

|

RU2448123C1 |

| СВЯЗУЮЩЕЕ ДЛЯ НИЗКОТОКСИЧНЫХ ДРЕВЕСНЫХ ПЛАСТИКОВ | 1999 |

|

RU2162860C2 |

| Масса древесная прессовочная | 1979 |

|

SU844375A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ФЕНОЛФОРМАЛЬДЕГИДНЫХ СМОЛ | 1995 |

|

RU2100381C1 |

| Клей | 1991 |

|

SU1838355A3 |

| Способ изготовления древопластика | 1980 |

|

SU887259A1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2295546C1 |

Изобретение касается производства композиционных материалов и может быть использовано в различных отраслях народного хозяйства для изготовления деталей машиностроительного назначения и строительных изделий. Цель изобретения - снижение расхода связующего, повышение текучести древопластика при прессовании и его плотности. Для этого в качестве связующего используют спирторастворимую фе- нолформальдегидную смолу, например бакелитовые лаки марки ЛБС-1, СБС-1. В качестве древесного наполнителя применяют опилки и дробленый шпон влажностью 6-8%. Готовят 0,7-1,3%-ный водный раствор гидроксида натрия. Бакелитовый лак обрабатывают путем перемешивания в течение 2-10 мин с водным раствором гидроксида натрия в количестве 0,10-0.46% от массы сухого остатка смолы. Обработанное связующее смешивают с древесным наполнителем в течение 5 мин. Смесь сушат при 40-50°С до содержания влаги и летучих веществ 8-10%. Прессование пресс-компЬзи- ции осуществляют при давлени1<70±5 МПа. температуре 150± 5°С в течение 8 мин. 2 табл.'^ ^^ё

Таблица 2

| Шейдин И.А., Пюдик П.Э | |||

| Технология производства древесных пластиков и их применение | |||

| М.: Лесная промышленность, 1971,с.101-102.Патент Великобритании № 1201149, кл | |||

| Пишущая машина | 1922 |

|

SU37A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1992-02-23—Публикация

1989-03-27—Подача