сд

о о

Изобретение относится к производству древопластиков и может быть использовано на предприятиях, имеющих цеха или участки по изготовлению изделий из композиционных полимерных материалов.

Известен способ изготовления древопластика, включающий подготовку древесных частиц, смешение их со связующим, сушку полученной массы при 60-100°С и переработку прессовочной массы в изделия при 130-170°С, да.-;евии 20-40 МПа и времени выдержки 1 мин на 1 мм толщины изделия 1.

Однако способ не обеспечивает хороших качеств пластика.

Известен способ изготовления древопластика, включающий смешение древесных частиц со связующим, сущку полученной смеси, ее уплотнение и горячее формование 2.

Недостатком способа является значительное время выдержки при горячем формовании, что снижает его производительность.

Цель изобретения - повыщение производительности способа.

Поставленная цель достигается тем, что согласно способу изготовления древопластика, включающему смешение древесных частиц со связующим, сушку полученной смеси, ее уплотнение и горячее формование, сущку смеси производят в процессе ее уплотнения, которое осуществляют при 60-100°С и давлении 0,5-5 МПа, после чего смесь измельчают.

5 Пример. Измельченную древесину березы просеивают на сите с размером ячеек 05 мм, бысущивают до влажности 8-10% и смешивают со связующим - фенолоформальдегидной смолой ЛВС-1 (ГОСТ 901-78) или карбамидной смолой (ГОСТ 14231-69).

О Сушку и уплотнение пропитанных древесных частиц производят между обогреваемыми плитами пресса при давлении Р и температуре Т. Затем полученную прессовочную массу измельчают и формуют в изделия при

, давлении 60,0-70 МПа, температуре 140- 150°С и времени выдержки 0,5 мин на 1 мм толщины изделия.

Образцы формуют при времени выдержки 0,5 мин/мм для фенольной смолы и 0,4 мин/мм для карбамидной. У образцов,

0 изготовленных по способу-прототипу, это время составляет соответственно 1,0 ми4к/мм и 0,8 мин/мм.

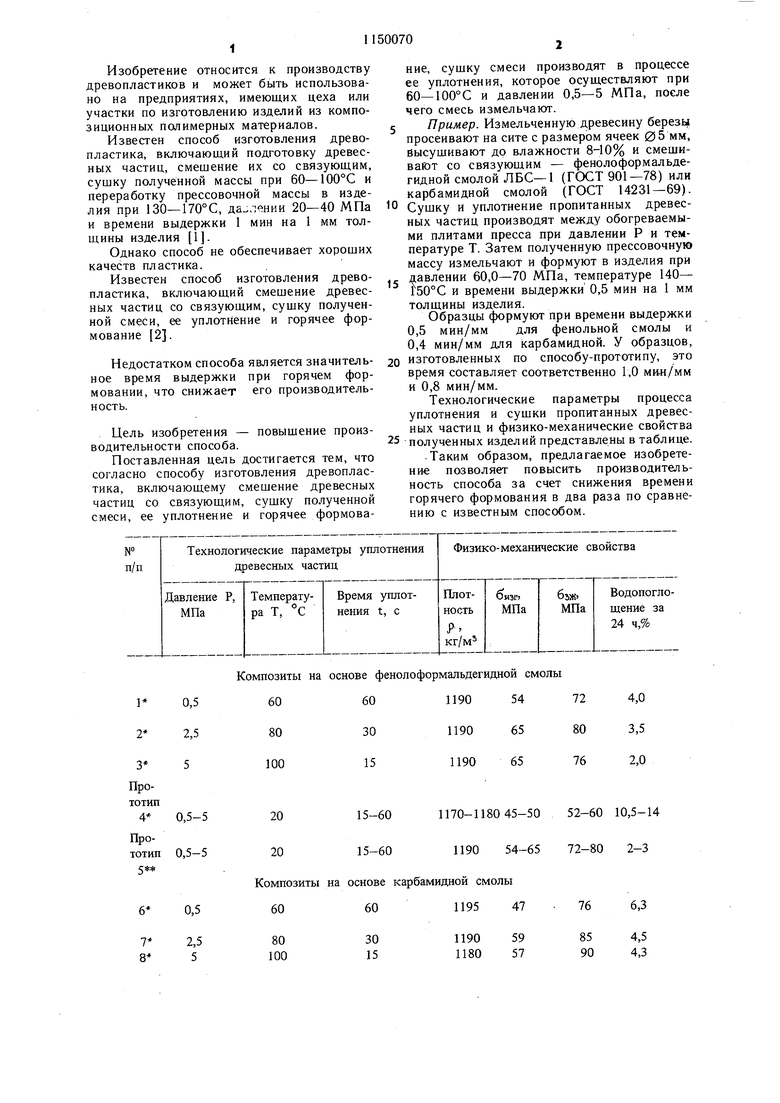

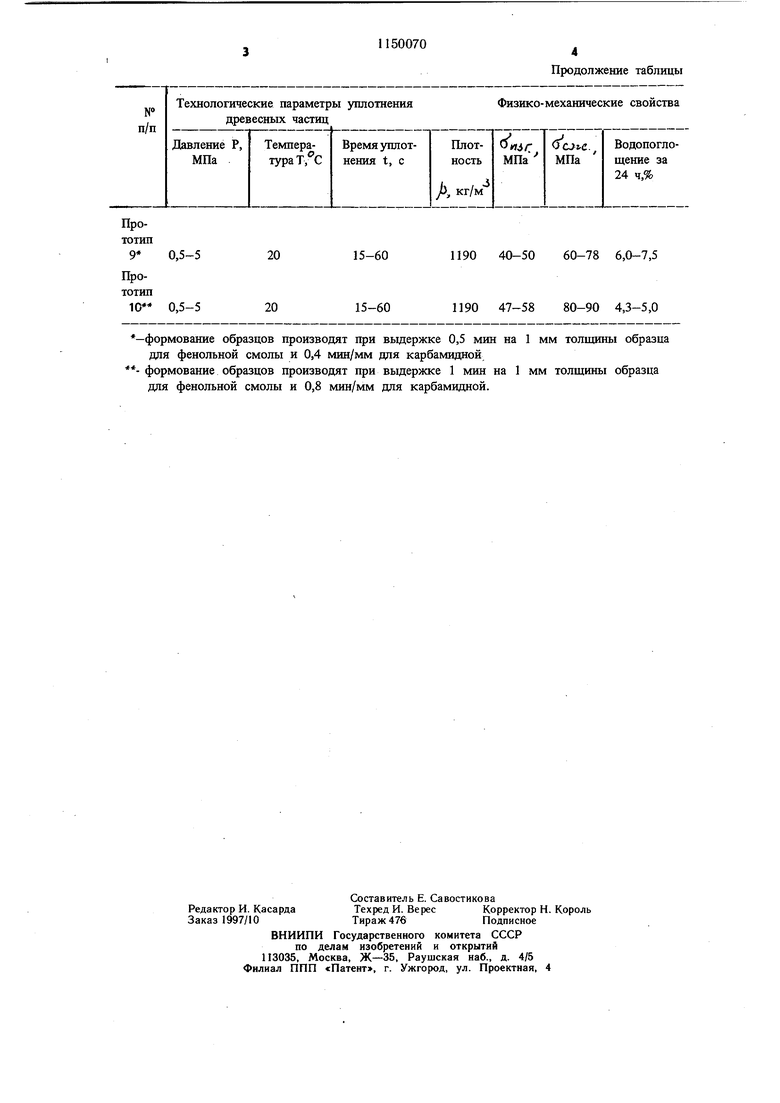

Технологические параметры процесса уплотнения и сущки пропитанных древесных частиц и физико-механические свойства

5 полученных изделий представлены в таблице. Таким образом, предлагаемое изобретение позволяет повысить производительность способа за счет снижения времени горячего формования в два раза по сравнению с известным способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления древопластика | 1980 |

|

SU887259A1 |

| Способ изготовления древопластика | 1980 |

|

SU927552A1 |

| Способ изготовления изделий из композиционных материалов | 1984 |

|

SU1271751A1 |

| Способ изготовления древесной пресс-массы (его варианты) | 1980 |

|

SU969537A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВОПЛАСТИКА | 2002 |

|

RU2219049C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕССОВОЧНОЙ КОМПОЗИЦИИ | 2005 |

|

RU2299224C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВОЧНОЙ КОМПОЗИЦИИ | 2000 |

|

RU2198189C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2428442C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ДРЕВЕСНЫХ МАТЕРИАЛОВ | 1994 |

|

RU2036943C1 |

| Способ изготовления древесного пластика из измельченной древесины и связующего | 1982 |

|

SU1130495A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВОПЛАСТИКА, включаю щи и смешение древесных частиц со связующим, сушку полученной смеси, ее уплотнение и горячее формование, отличающийся тем, что, с целью повышения производительности способа, сушку смеси производят в процессе ее уплотнения, которое осуществляют при 60- 100°С и давлении 0,5-5 МПа, после чего смесь измельчают.

Композиты на основе фенолоформальдегидной смолы 6060119054 Композиты на основе карбамидной смолы 60601195 47 1170-118045-50 1190 54-65 72 52-60 10,5-14 72-80 2-3 0,5-5

20 0,5-5

20 - Продолжеьше таблицы

1190 40-50 60-78 6,0-7,5

15-60

1190 47-58 80-90 4,3-5,0

15-60 формование образцов производят при вьщержке 0,5 мин на 1 мм толщины образца для фенольной смолы и 0,4 мин/мм для карбамидной формование образцов производят при вьщержке 1 мин на 1 мм толщины образца для фенольной смолы и 0,8 мин/мм для карбамидной.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шейдин И | |||

| А., Пюдик П | |||

| Э | |||

| Технология производства древесных пластиков и их применение | |||

| М-., «Лесная промышленность, 1971, с | |||

| Железнодорожный снегоочиститель на глубину до трех сажен | 1920 |

|

SU263A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения древесного пластика | 1976 |

|

SU585079A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1985-04-15—Публикация

1983-10-11—Подача