(5) СОСТАВ ИЗГОТОВЛЕНИЯ ДРЕВОПЛАСТИКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления древопластика | 1980 |

|

SU887259A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВОПЛАСТИКА | 2002 |

|

RU2219049C1 |

| Способ изготовления древопластика | 1989 |

|

SU1713809A1 |

| Способ изготовления древесной пресс-массы (его варианты) | 1980 |

|

SU969537A1 |

| Способ изготовления древопластика | 1989 |

|

SU1692841A1 |

| СПОСОБ ПОЛУЧЕНИЯ БАКЕЛИТОВЫХ ЛАКОВ | 2013 |

|

RU2538958C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕССОВОЧНОЙ КОМПОЗИЦИИ | 2005 |

|

RU2299224C2 |

| Способ изготовления древесностружечных плит | 1982 |

|

SU1027051A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ РЕЗОЛЬНЫХ ФЕНОЛФОРМАЛЬДЕГИДНЫХ СМОЛ | 2011 |

|

RU2448123C1 |

| Способ изготовления формованных деталей из термопластичных дисперсий и древесных частиц | 1980 |

|

SU1097505A1 |

I

Изобретение относится к .производ ству древопластиков и может .быть использовано в машиностроительной,деревообрабатывающей , химической и других отраслях промышленности.

Известен способ изготовления древесностружечных плит, включающий обработку древесной массы для наружных слоев пластифицирующим веществом, формирование ковра и горячее прессование l .

Известен также способ изготовления плит и других изделий из измельченной древесины, включающий обработку частиц пластифицирующим веществом, смешение со связующим и горячее прессование 2.

Недостатком известного способа является то, что использование в качества пластифицирующего вещества водного раствора аммиака не позволяет nonyiJarb материалы с хорошими физико-механическими свойствами, особенно при использовании в качестве связуйщих химически инертных полимеров .

Цель изобретения - повышение водостойкости древопластика при пониженных давлениях прессования.

Поставленная цель достигается тем, что в качестве пластифицирующего вещества используют раствор термореактивного полимера вязкостью 16-35 МПа-с в количестве Б-15 от

10 массы древесных частиц.

Пример 1. В качестве пластифицирующего вещества используют раствор мочевино-меламиноформальдег гидной смолы ММ-5 -У вязкостью 16-18 МПа-с. В качестве связующего используют полиэтилен низкого давления (марка 20906-ОДО) в количестве Q% от массы необработанных древес10ных частиц. Подготавливают пять вариантов состава древопластика с различным содержанием пластифицирующего вещества соответственно 0

(непластифицированный); 5%; Q%, 15%; 20% от массы древесных частиц.

Образцы изготавливают методом прямого прессования при давлении 3 МПа, температуре IjO C и времени выдержки 5 мин с последующим охлаждением.

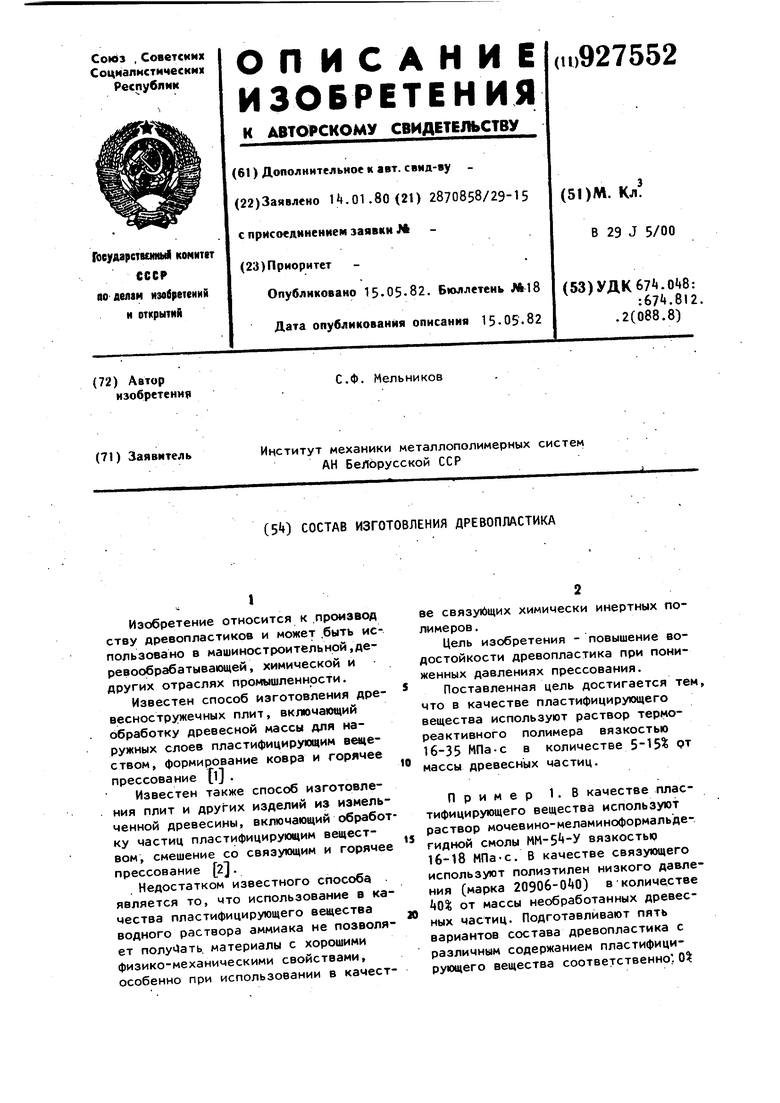

Результаты испытаний древопластиков представлены в та6л.1.

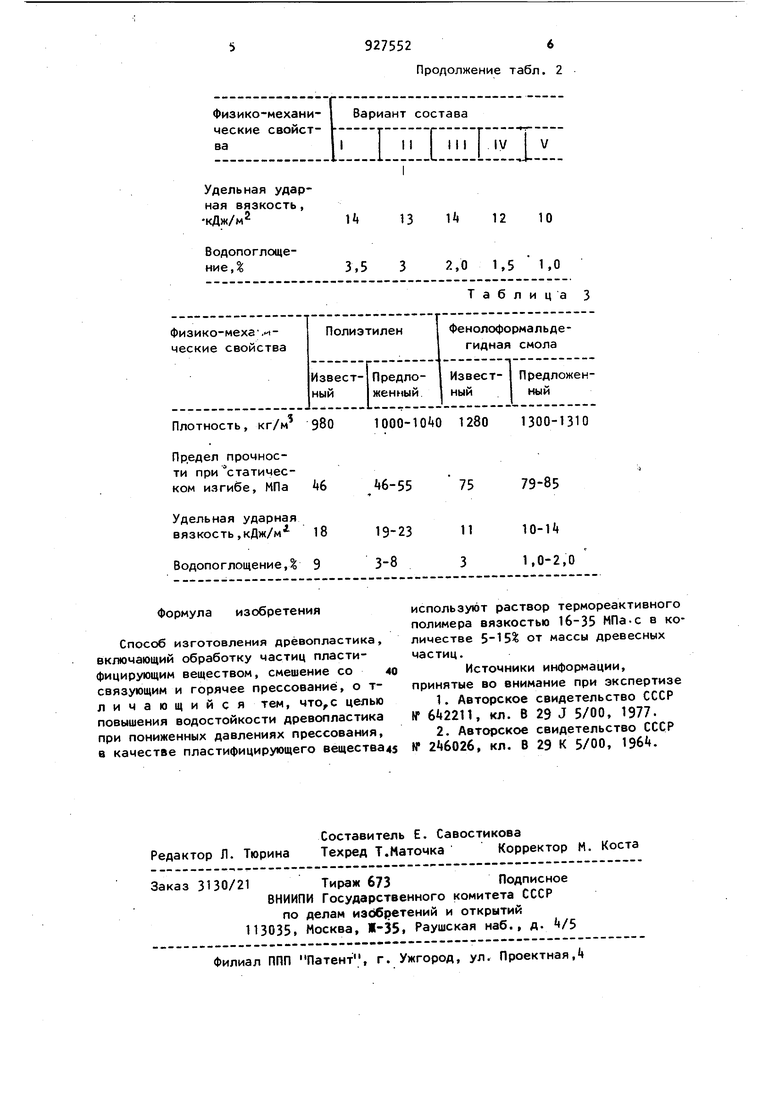

Для сравнения при тех же условиях изготовляют образцы по известнрму способу. В качестве связующего используют полиэтилен низкого давления в количестве kO% от массы необработанных древесных частиц. Результаты сравнения представлены в табл.3.

Пример 2. В качестве пластифицирующего вещества используют раствор фенрлоформальдегидной смолы ЛВС- 3 вязкостью 33-35 МПа-с, в ка честве связующего - фенолоформальдегидную смолу ЛБС-1 в количестве 25% от массы необработанных древесных частиц. Подготавливают пять вариантов состава древопластика с различным количеством пластифицирующего вещества ЛБСЗ соответственно: 0%

920 1000 1055 1070

Предел прочности при статическом изгибе, МПа

Удельная ударная вязкость.

Плотность, кг/м 1200 12бО 1300 ГЗЮ 1320

Предел прочности,при статическом изгибе, МПа

(непластифицированный); 31; 5%; 15% от массы древесных частиц.

Образцы изготавливают методом прямого прессования при давлении 5 МПа, температуре и времени выдержки 7 мин.

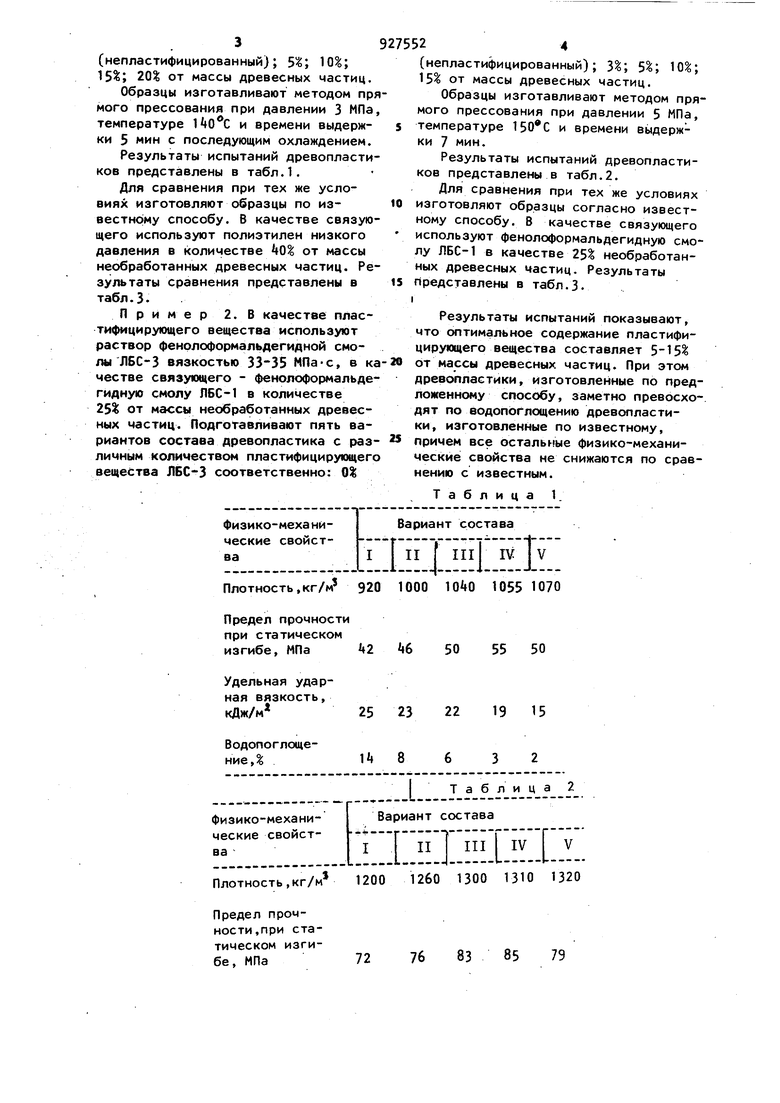

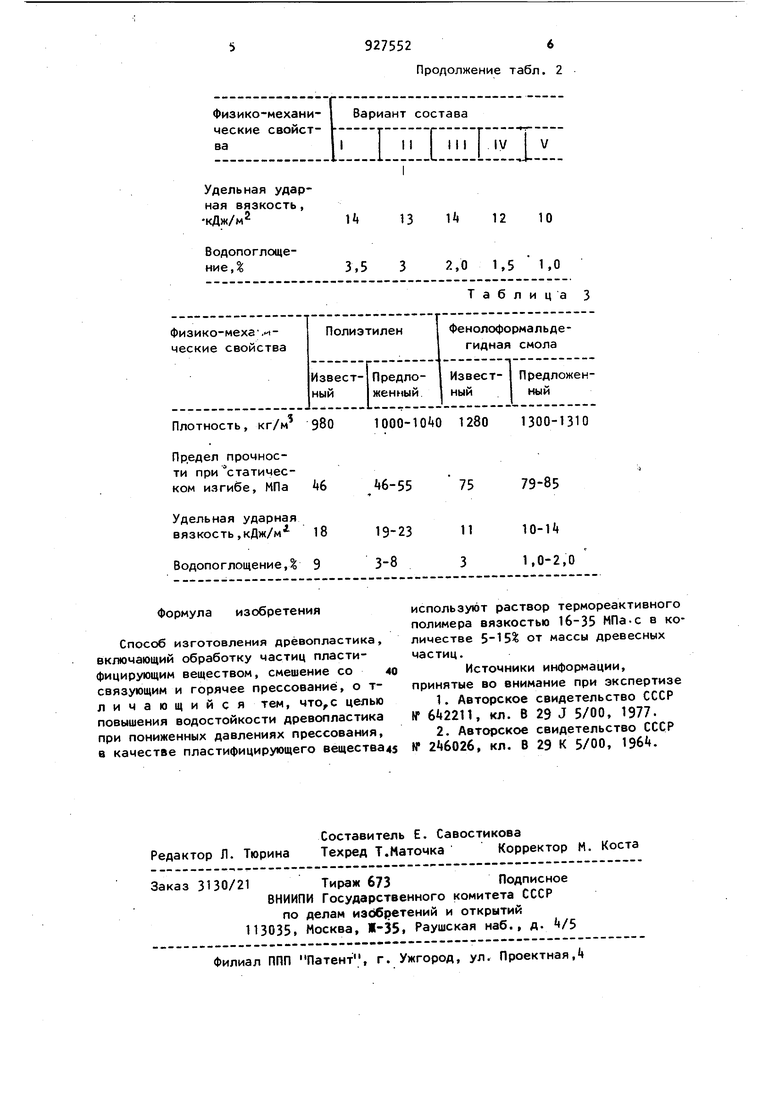

Результаты испытаний древопластиков представлены в табл.2.

Для сравнения при тех же условиях изготовляют образцы согласно известному способу. В качестве связующего используют фенолоформальдегидную смолу ЛБС-1 в качестве 25% необработанных древесных частиц. Результаты представлены в табл.3. I

Результаты испытаний показывают, что оптимальное содержание пластифицирующего вещества составляет 515% от массы древесных частиц. При этом древ(Х1ластйки, изготовленные по предложенному способу, заметно превосходят по водопоглощению древопластики, изготовленные по известному, причем все осталы ше физико-механические свойства не снижаются по сравнению с известным.

Таблица 1.

Вариант состава

I I II nil IV I

2 k6

55 50

50

72 76 83 85 79

Вариант состава

гj,-г.,

I I I 1 I I I I IV I V Ц13 1i 12 10

3,5 3 2,0 1,5 1,0

иэтилен Фенолоформальдегидная смола

т-1Предло- Извест- I Предложенженный ный ный

м... -Лк «.«..««

1000-10 0 1280 1300-1310 б-55 75 79-85

19-23 11 lO-l

3-8 3 1,0-2,0

Формула изобретения

Способ изготовления дрёвопластика, включающий обработку частиц пластифицирующим веществом, смешение со 40 связующим и горячее прессование, о тличающийся тем, что,с целью повышения водостойкости дрёвопластика при пониженных давлениях прессования, 8 качестве пластифицирующего вещества45

9275526

Продолжение табл. 2

I

Таблица 3

используют раствор термореактивного полимера вязкостью 16-35 МПа-с в количестве 5-15 от массы древесных частиц.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-05-15—Публикация

1980-01-14—Подача