данным способом приводит к значительное се неоднородности, степень экстракции нонов щелочных металлов неравномерна в разлнчных местах обрабатываемой поверхностн. Все это сннжает эффективность очнсткн II модификации иоверхности данным методом.

Целью изобретения является повыше 1не степени очисткн поверхности и ее одиородиости, за счет экетракцпп загрязнений л щелочных компонеитов из приповерхностного слоя стекла.

Поставленная цель достигается тем, что струю пара с критерием Рей гольдса 250- 2300 направляют вертикальио сверху-вниз иод углом 10-80°С к обрабатываемой новерхиости.

Иаиравлсиие иаровой струп растворителя сверху - вниз и под углом к обрабатывае.мой поверхности полностью лнквпдирует застойные зоиы конденсата растворнтеля, енособствует его эиергичиому и равиомериому нод,воду к поверхности и отводу загрязисниого конденсата.

Паровая струя ирн критерии Рейиольдса до 2300 характеризуется ламииариым нотоком в виде иараллельных струй, ие смегнивающнхся одна с другой. Понообменные ироцессы в системе пары растворителя - приповерхноетный слой стекла протекает в данном случае наиболее полно и равномерно.

Поииженне критерия Re ниже 250 резко сннжает степень механнческого воздействня паров растворнтеля на обрабатываемую поверхность, что ухудщает качество ее очпеткн. Кроме того, степень и равномерность экстракции щелочных ионов практически не улучщаются. Повышение значеиия критерия Re больще 2300 приводит к тому, что к ламинарному потоку пара добавляется турбулентная составляющая. Это резко снижает равномерность воздействия паров растворителя на обрабатываемую поверхность.

Кроме того, снижается степень химического воздействия растворнтеля вследствие того, что растворитель, практически не успевая вступить с обрабатываемой поверхностью в контакт, удаляется нз зоны обработки HOBoii порцией растворителя.

Панравленне наровой струи под углом к обрабатываемой поверхиости менее 10° снижает стеиень механического воздействия и более 80° приводит к разбрызгиванию копдеисироваиного растворителя и образованию на поверхности застойных зон, что ухудшает равномерность экстракции щелочных ионов нз нрнповерхностного слоя стекла.

Прнмер 1. Стеклянные нластииы из нзвестковосиликатного стекла размером 127X127X2,1 мм после операции механнческой обработки и отмывки подвергают воздействию иаров изоиропилового спирта.

С этой целью -. в ванне с размерами 500 500 мм и глубиной 700 мм создают определенное давление паров нзонроннлового снирта иагреваиием его до 80°С. Затем

кассету со стеклянными нластинами помещают в нижнюю часть ванны. Угол наклона нластин к вертикали составляет 10°.

В результате иаровая етруя, направленная сверху-вннз, конденсируется иа обрабатываемой новерхностн; конденсат стекает на дно ванны. Критерий Рейнольдса наровой струн равен 250. Время коиденеации составляет 70 с. С целью удаления остатков конденсата с новерхности нластин путем иагреваи11я, находящийся на дне ванны изонропиловый сиирт испаряют. Пластины доиолиителыю выдерживают в нарах в течение 30 с н извлекают нз ванны. Оценкой крнтерня Re скорость конденсации наров растворителя нри заданных температурах и габарнтах ванны. Скорость конденсацин нзмеряют по скорости иеремеидення границы конденсата на стенках ванны.

Пример 2. Стеклянные пластины из известковосилнкатного стекла размером 101022,5 мм после операции механической обработки и отмывки иодвергают воздействию иаров азеотроииой смеси следующего состава, вес. %:

Трифтортрихлорэтаи86,4

Ацетои12

Этиловый спирт1,6

С этой целью, в ванпе с размерами

400 400 мм и глубиной 700 мм создают определенное давление наров смеси нагреванием ее до 60°С. Затем кассету со стеклянными пластинами помещают в нижнюю часть ванны. Угол наклона нластин к вертнкали составляет 45°С.

Критерий Рейнольдса паровой струи, конденсирующейся на обрабатываемой новерхиоети, составляет 1275. Время конденсации 13,5 с. Затем находящийся на дне

ванны конденсат испаряют. Пластины доиолиительпо выдерживают в парах азеотропной смеси в теченне 40 с и извлекагот из ванны.

Прнмер 3. Стеклянные пластины из оптического бесцветиого боросиликатиого стекла размером 70 70 3,5 мм после операции механической обработки подвергают воздействию иаров трифтортрихлорэтана. С этой целью в ваине с размерамн

200 200 мм н глубиной 700 мм создают определенное давление паров трифтортрихлорэтаиа иагреваннем его до 50°С. Затем кассету с обрабатываемыми нластннами иомещают в нижнюю часть ванны. Угол

наклона пластин к вертикали 80°. Критерий Рейнольдса первой струи, конденсирующейся иа обрабатываемой поверхноети. равен 2300. Время конденсацин 5 с. Затем находящийся иа дне ванны конденсат испаряют. Пластниы дополнительно выдерживают в парах в течение 30 с п извлекают из ванны. Степень очистки поверхности стеклянных пластин контролируют после операции ианесепия маскируюидего слоя (в даниом случае хрома) по количеству проколов в нем. Мерой однородности иоверхиости стекла служит количество локальных подтравов в маскирующем слое иосле стандартной операции фотолитографии.

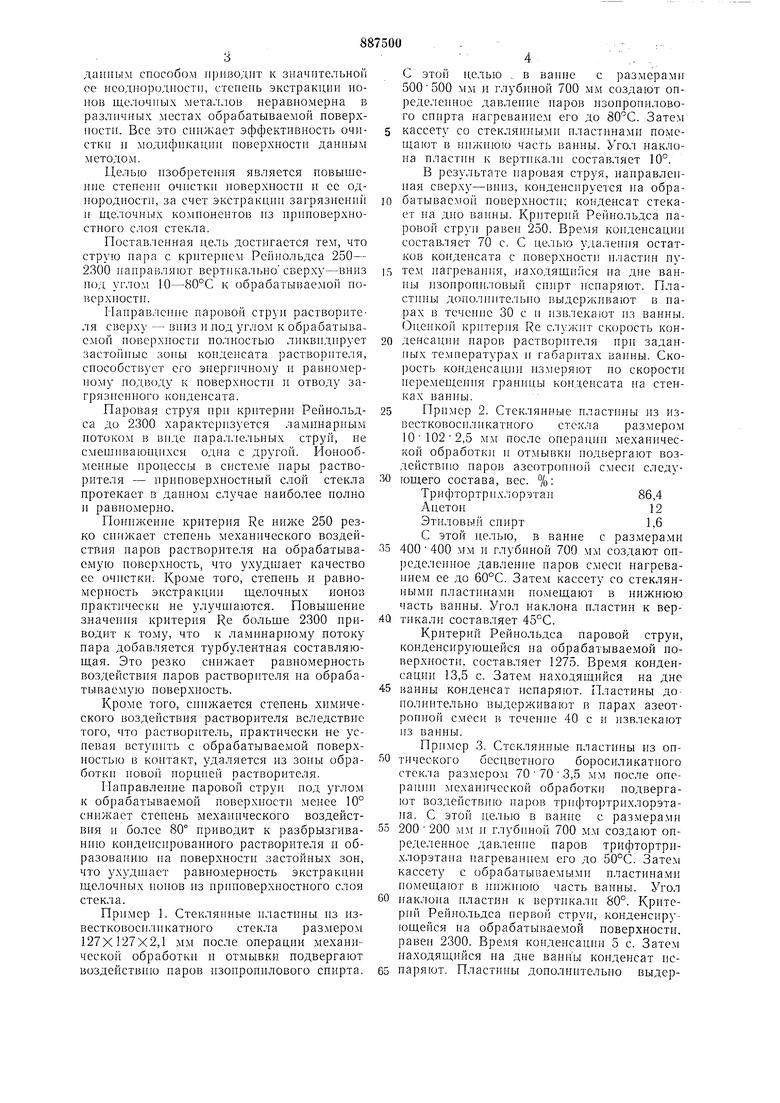

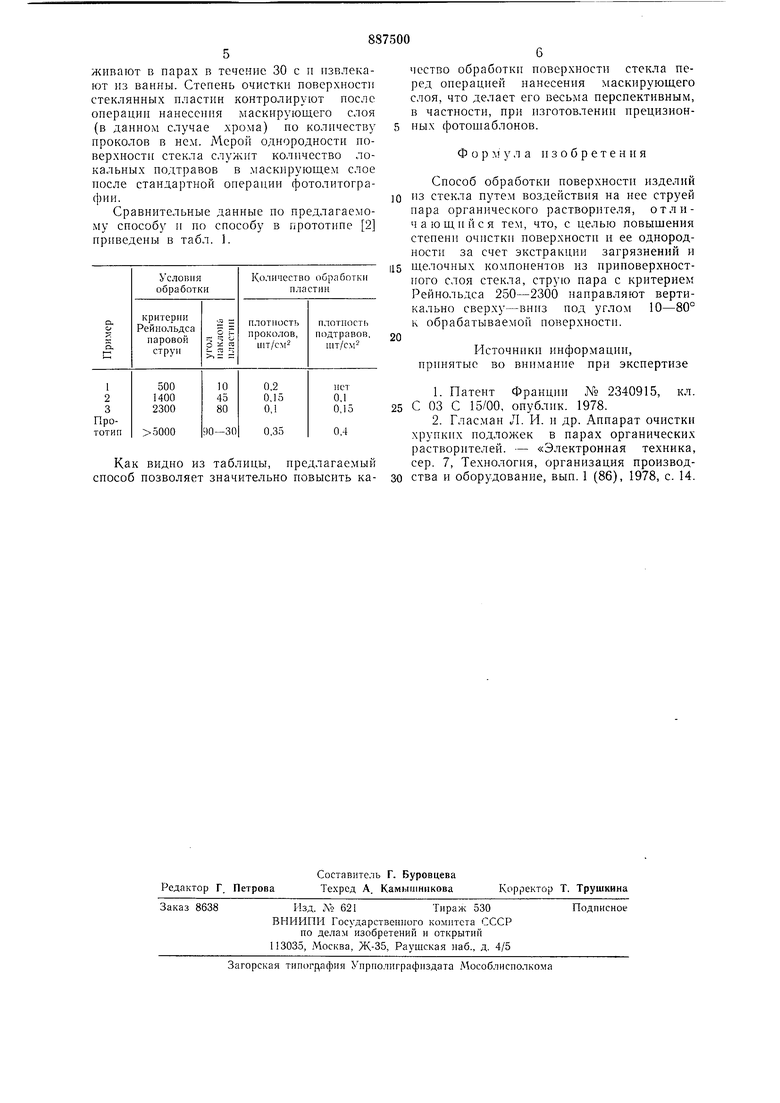

Сравнительные данные по предлагаемому способу п по способу в прототипе 2 приведены в табл. 1.

Как видио из таблицы, иредлагаемый способ позволяет значительно повысить качество обработки иовер.хности стекла перед оиерацией нанесения маскирующего слоя, что делает его весьма перспективным, в частности, при изготовлении ирецизионных фотошаблонов.

Формула изобретения

Способ обработки поверхности изделий из стекла путем воздействия на нее струей пара органического растворителя, отличающийся тем, что, с целью повышения степени очистки поверхности п ее однородности за счет экстракции загрязнений и щелочных компонентов из прииоверхностiroro слоя стекла, струю иара с критерием Рейнольдса 250-2300 наиравляют вертикально сверху-вниз под углом 10-80° к обрабатываемой поверхности.

Источники ииформации, прпнятые во внимаиие при экспертизе

1.Патеит Франции № 2340915, кл. С 03 С 15/00, опублик. 1978.

2.Гласман Л. И. и др. Аппарат очистки хрупких иодложек в иарах органических растворителей. - «Электронная техника, сер. 7, Технология, организация производства и оборудование, вып. 1 (86), 1978, с. 14.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки деталей в органических растворителях | 1974 |

|

SU563199A1 |

| Способ концентрирования соапстоков | 1982 |

|

SU1090707A1 |

| Состав для обработки стеклянных пластин | 1980 |

|

SU945113A1 |

| Состав для очистки поверхности стекла | 1981 |

|

SU1011683A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОШАБЛОННЫХ ЗАГОТОВОК | 2005 |

|

RU2308179C1 |

| Устройство для прецизионной обработки стеклянной пластины | 1989 |

|

SU1691080A1 |

| СПОСОБ ПОЛУЧЕНИЯ АДИПОНИТРИЛА | 1971 |

|

SU320114A1 |

| Способ получения препарата для обработки плодоовощной продукции | 2017 |

|

RU2667512C1 |

| СПОСОБ КОАГУЛЯЦИОННОГО ВЫДЕЛЕНИЯ ПОЛИСУЛЬФОНА | 2015 |

|

RU2617652C1 |

| СПОСОБ ПОЛНОЙ БЕЗОТХОДНОЙ УТИЛИЗАЦИИ ТВЁРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ В НАПРАВЛЕНИИ ПОЛУЧЕНИЯ ТОПЛИВА И ТЕХНОГЕННОГО ГРУНТА | 2023 |

|

RU2819577C1 |

Авторы

Даты

1981-12-07—Публикация

1980-04-04—Подача