I

Изобретение относится к термообработке материалов и может быть использовано в химической, строительной, энертетической и топливной промышленности.

Известен аппарат с кипящим слоем для термообработки мелкодисперсного материала, содержащий корпус и газораспределительное устройство, выполненное в виде системы вращающихся и размещенных вплотную друг к другу роликов со спиральными пазами 1.

Недостатком этого аппарата является то, что в нем невозможно проводить термообработку спекающихся и комкуюищхся материалов, так как комки материала не разбиваются и не выгружаются нз аппарата, накапливаются на газораспределительном устройстве, забивая и ухудщая работу аппарата.

Наиболее близким по технической сущности к изобретению является щахтная печь для обжига спекающихся материалов во взвешенном слое, содержащая камеру сгорания, расщиренную в основании, и пустотелые вращающиеся вальщ 1 с отверстиями, через которые подается воздух (2).

Недостатком такой печи является неравномерное распределение газового потока по сечению аппарата в результате неравиомериого осаждения неподвижного слоя, выполняющего роль газораспределительного устройства. Это , . ведет, к ухудщеншо перемещивания материала псевдоожиженного слоя и ошжению интенсивности процесса термообработки.

Целью изобретеиия является интенсификация процесса.

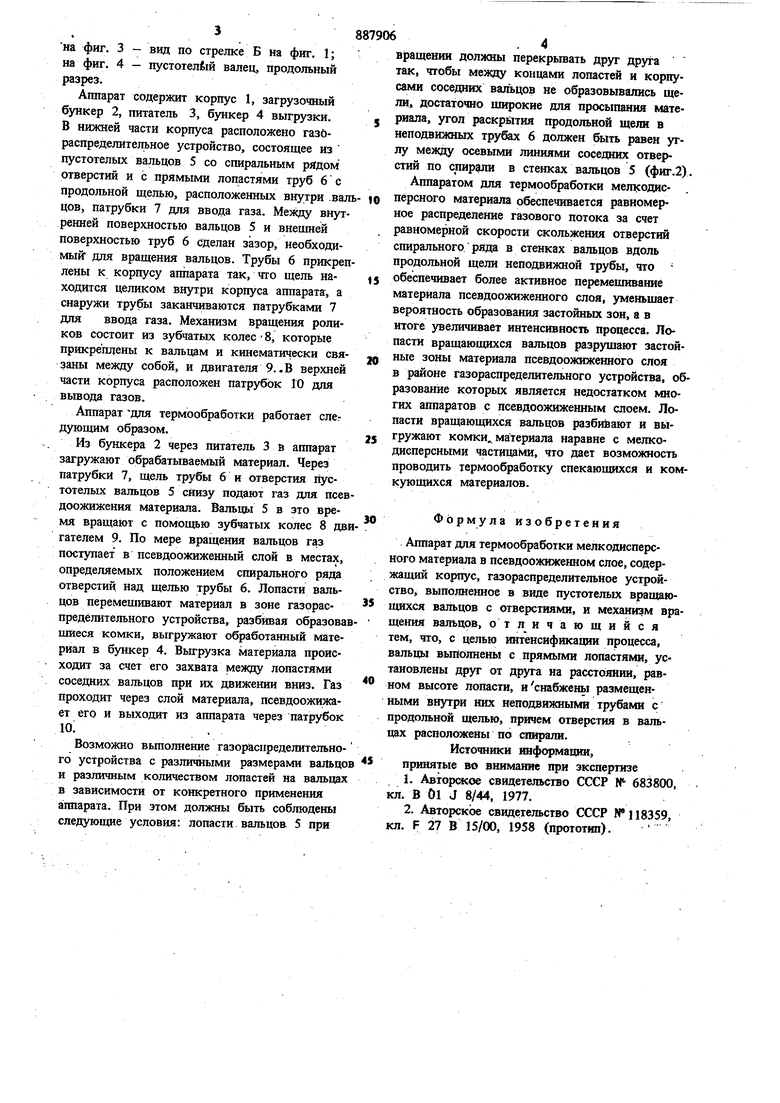

Это достю-ается тем, что в аппарате для термообработки мелкодисперсного мате1Н1ала в псевдоожиженном слое, содержащем корпус, газораспределительное устройство, выполненное в виде пустотелых вращающихся вальцов с отверстиями, и механизм вращения вальцов, последние с прямыми лопастялт, установлены друг от друга на расстоянии, равном высоте лопасти, и снабжень размещенными внутри иих иеподвижнымн трубами с продольной щелью, причем отверстия в вальцах расположены по спирали.

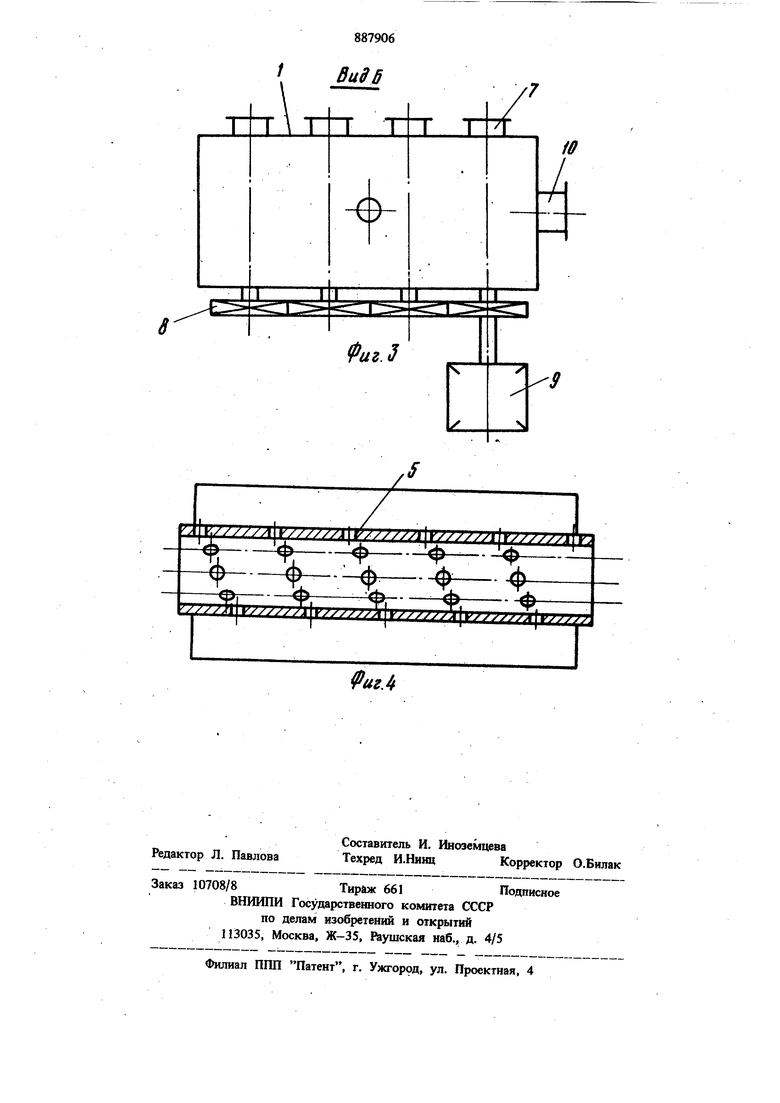

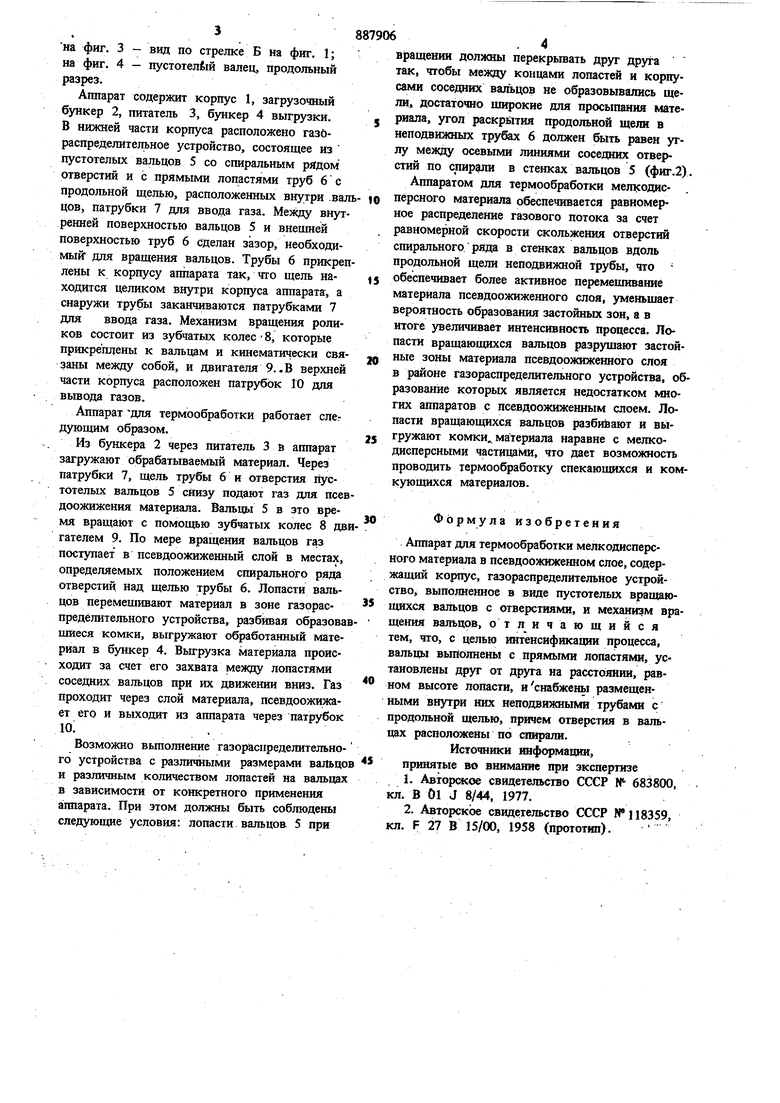

На фиг. 1 изображен аппарат, продольный разрез; на фиг. 2 - разрез А-А иа фиг. 1; на фиг. 3- вид по стрелке Б на фиг, 1; на фиг. 4- пустотелой валец, продольный разрез. Аппарат содержит корпус 1, загрузочный бункер 2, питатель 3, бункер 4 выгрузки. В нижней части корпуса расположено газораспределительное устройство, состоящее из пустотелых вальцов 5 со спиральным рйдом отверстий и с прямыми лопастями труб 6 с продольной щелью, расположенных внутри .вал цов, патрубки 7 для ввода газа. Между внутренней поверхностью вальцов 5 и внеигаей поверхностью труб 6 сделан зазор, необходимынг для вращения вальцов. Трубы 6 прикреп лены к корпусу аппарата так, что щель находится целиком внутри корпуса аппарата, а снаружи трубы заканчиваются патрубками 7 для ввода газа. Механизм вращения роликов состоит из зубчатых колес 8, которые прикреплены к вальцам и кинематически связаны между собой, и двигателя 9. .В верхней части корпуса расположен патрубок ГО для вывода газов. Аппарат для термообработки работает слег дующим образом. Из бункера 2 через питатель 3 в аппарат загружают обрабатываемьш материал. Через патрубки 7, щель трубы 6 и отверстия пустотелых вальцов 5 снизу подают газ для псев доожижения материала. Вальцы 5 в зто время вращают с помощью зубчатых колес 8 дв гателем 9. По мере вращения вальцов газ поступает в псевдоожиженный слой в местах, определяемых положением спирального ряда отверстий, над щелью трубы 6. Лопасти вальцов перемещивают материал в зоне газораспределительного устройства, разбивая образова щиеся комки, выгружают обработанный материал в бункер 4. Вьц-рузка материала происходит за счет его захвата между лопастями соседних вальцов при их движении вниз. Газ проходит через слой материала, псевдоожижает его и выходит из аппарата через патрубок ю;. Возможно вьшолнение газораспределительно го устройства с различными размерами вальц и различным количеством лопастей на вальца в зависимости от конкретного применения аппарата. При этом должны быть соблюдены следующие условия: лопасти вальцов 5 при Вращении должны перекрывать друг друга так, чтобы между концами лопастей и корпусами соседних валоьцов не образовывались щели достаточно широкие для просыпания материала, угол раскрытия продольной щели в неподвияоалх трубах 6 должен быть равен углу между осевыми линиями соседних отверстий по спирали в стенках вальцов 5 (фиг.2). Аппаратом для термообработки мелкодисперсного материала обеспечивается равномерное распределение газового потока за счет равномерной скорости скольжения отверстий спирального ряда в стенках вальцов вдоль продольной щели неподвижной трубы, что обеспечивает более активное переменгавание материала псевдоожиженного слоя, уменьщает вероятность образования застойных зон, а в итоге увеличивает интенсивность процесса. Лопасти вращающихся вальцов разрушают застойные зоны материала псевдоожиженного слоя в районе газораспределительного устройства, образование которых является недостатком многих аппаратов с псевдоожиженным слоем. Лопасти вращающихся вальцов разбивают и вь 1гружают комки., материала наравне с мелкодисперсными частицами, что дает возможность проводить термообработку спекающихся и комкующихся материалов. Формула изобретения Аппарат для термообработки мелкодисперсного материала в псевдоожиженном слое, содержащий корпус, газораспределительное устройство, выполненное в виде пустотелых вращаюцщхся вальцов с отверстиями, и механизм вращения вальцов, отличающийся тем, что, с целью интенсификации процесса, вальцы вьшолнены с прямыми лопастями, установлены друг от друга на расстоянии, равном высоте лопасти, иснабжены размещенными вн)пгри них неподвижными трубами с продольной щелью, причем отверстия в вальцах расположены по спирали. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 683800, кл. В 01 J 8/44, 1977. 2.Авторское свидетельство СССР N118359, кл. F 27 В 15/00, 1958 (прототип).

ВидВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат с кипящим слоем для термообработки мелкодисперсного материала | 1977 |

|

SU683800A1 |

| Установка для термообработки комкующихся материалов | 1990 |

|

SU1719834A1 |

| Аппарат для термической обработки зернистого материала | 1982 |

|

SU1081401A1 |

| Сушильное устройство | 2020 |

|

RU2739960C1 |

| Газораспределительное устройство | 1979 |

|

SU850199A1 |

| Установка для сушки сыпучих материалов во взвешенном состоянии | 1981 |

|

SU1002772A2 |

| СПОСОБ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2258877C1 |

| СПОСОБ ТЕПЛОМАССООБМЕНА В ВИХРЕВОМ ПСЕВДООЖИЖЕННОМ СЛОЕ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2398163C2 |

| АГРЕГАТ ДЛЯ ГРАНУЛИРОВАНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2145256C1 |

| УСОВЕРШЕНСТВОВАННАЯ МНОГОКАМЕРНАЯ ПЕЧЬ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2014 |

|

RU2564182C1 |

./////Л Гк .i-k.

,

Ш

dlX-t

аг.4

Авторы

Даты

1981-12-07—Публикация

1980-02-22—Подача