I

Изобретение относится к порошковой металлургии и может найти применение в устройствах для высокотемпературной обработки керамических окисных, углёродсодержащих шш металлокерамических изделий, в частности керамических сфер для насадки высокотемпературных нагревателей газа.

Известна туннельная печь для непрерывного обжига изделий из тугоплавких материалов, содержащая корпус с высокотемперат5фной футеровкой, устройства для транспортировки изделий через рабочую зону и средства для подачи в нее высокотемпературного газового теплоносителя 1 .

Конструкция зтой туннельной. печи позволяет организовать процесс непрерывного обжига тугоплавких деталей или изделий непра аильной формы в среде инертного газа, нагретого в высокотемпературном нагревателе до рабочих температур порядка .

Недостатками зтой печи являются большая продолжительность процесса обжига, достйга кйцая сотен часов на каждое изделие,неравномерное распределение температур в объеме

об 51гаемого изделия и сравнительно малая надежность средств для транспортировки, подачи и выгрузки изделий из рабочей зоны печи.

Наиболее близкой по технической cjminocти к изобретению является печь для обжига изделий из тугоплавких материалов, содержащая рабочую камеру, заполненную расплавом металла, электрический нагреватель и устройства для подачи, выгрузки и транспортиров10ки изделий через рабочую камеру печи 2.

Такая печь предназначена для обжига неформованных сыпучих или кусковых материалов, например извести. Рабочая камера печи вьшолнена в виде открытой ванны, заполнен-,

15 ной расплавом металла. Параллельно вертикальной оси ванны установлена загрузочная щахта в виде трубы, нижний образ которой расположен ниже зеркала расплава. Загрузочная щахта выполнена с возможностью верти20кального перемещения и снабжена щнека; вьтм питателем обжигаемого материала.

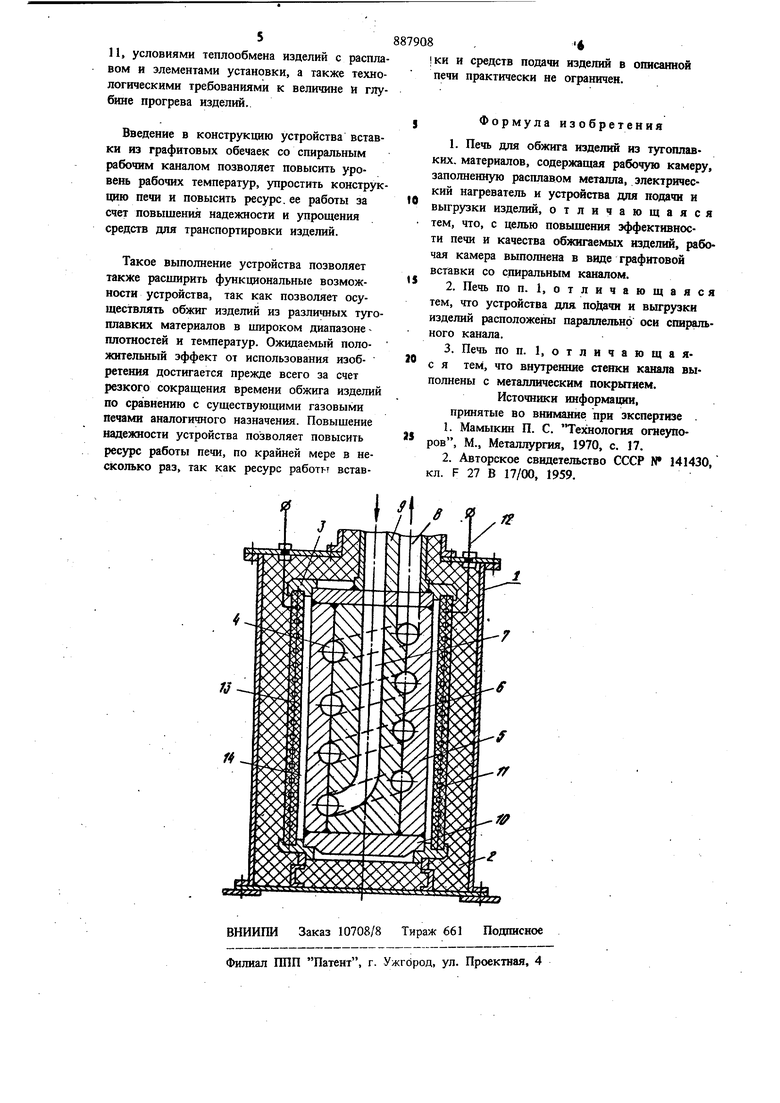

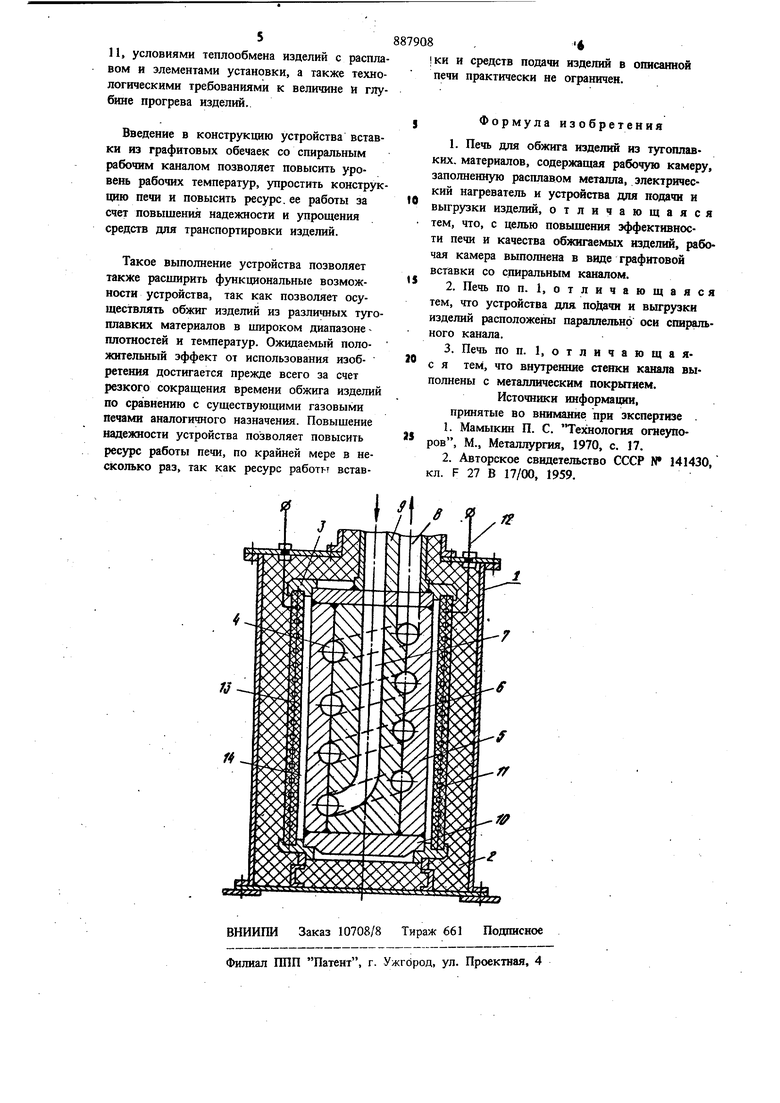

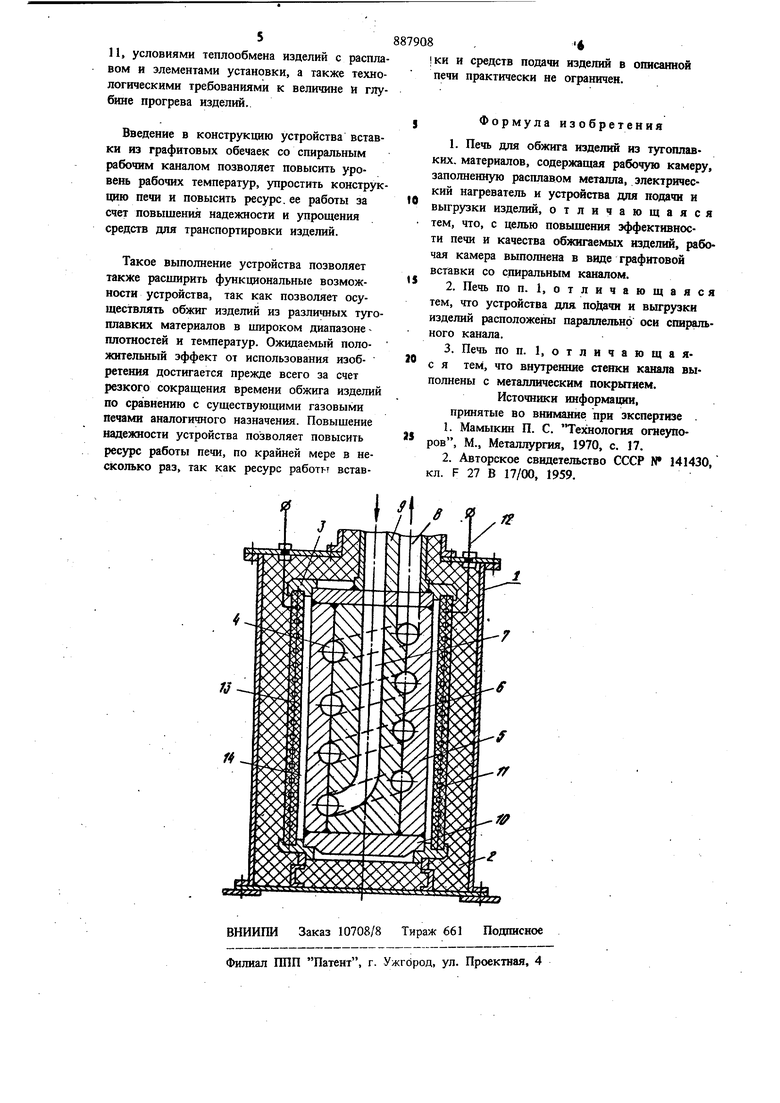

Недостатками такого устройства являются сравнительно малые эффективность и надеж38WocTb печи, a такясе. невозможность качественного обжига и графитации формованных изделий из тугоплавких материалов на основе окисных или углеродсодержащих соедине- НИИ. Эти недостатки связаны с ограничениями по рабочим температурам (меньше 1000° С и определяются малой, термостойкостью элементов конструкщга печи и средств для подачи, вывода и транспортировки обжигаемого материала при максимальных рабошх температурах. Кроме того, в этой печи имеются огранит чения по производительности и виду обжигаемого .материала, так как его плотность должна быть меньше плотности расплава для обеспечения всплытия и выгрузки материала из объема печи. При этом процесс всплытия обжигаемого изделия любой формы является нестабильным, что приводит к неравномерности обжш-а и снижению производительности печи. Целью изобретения является повышение эф фективности печи и качества обжигаемых изделий. Цель достигается тем, что в печи для обжига изделий из тугоплавких материалов, содержащей рабочую камеру, заполненную расплавом металла, электрический нагреватель и устройства для подачи и выгрузки изделий, рабочая камера выполнена в виде графитовой вставки со спиральным каналом. Кроме того, целесообразно устройства для подачи и выгрузки изделий располагать параллельно оси спирального канала, а внутренние стенки канала вьшолнять с металлическим покрытием. На фиг. 1 изображена печь для обжига из делий из тзтоплавких материалов. Печь содержит металлический корпус 1, футерованный внутри высокотемпературным материалом 2. Соосио с корпусом между фланцами 3 расположена рабочая камера печи, выполненная в виде графитовой вставки с каналом 4 спиральной формы. Стенки кана ла 4 образованы спиральными канавками на соприкасающихся цилиндрических поверхностях 5 и внутренней 6 коаксиальных обечаек. Обечайки 5 и 6 образуют встав ку рабочей камеры и вьтолнёны из плотног графита. На выходе из спирального канала вертикально установлены патрубки 7, 8 для подачи и вьп-рузки изделий, например шаров . насадки высокотемпературного нагревателя, для обжига их в рабочей камере печи. Патрубки 7 и 8 вьшолнены в графитовой втулке 9 и соединены с устройствами для подачи и выгрузки изделий из печи (на чертеже не показаны). Графитовые обечайки 5, 6 и втулка 9 с патрубками 7, 8 сварены между собой при помощи технологических графитовых фланцев 10. Рабочий объем печи должен быть заполнен некарбидообразующим расплавом, т.е. жидким металлом, например Си, Sn, или сплавом металлов, невзаимодействующих с графитовыми элементами печи. Коаксиально с обечайками 5, 6 установлен электрический нагреватель 11 сопротивления с токоподводами 12, подключенными к внешнему источнику питания (на чертеже не показан). Высокоомная проволока нагревателя уложена в спиральные канавки опорного изолятора 13. Между навревателями 11 и наружной обечайкой 5 имеется газовый зазор 14. Канал 4 имеет спиральную форму и плавно сопряжен с параллельными патрубками 7, 8 для подачи и выгрузки изделий из печи, которые могут быть как параллельны, так и перпендикулярны к оси спирального канала, совпадающей с осью коаксиальных обечаек 5, 6, образующих графитовую вставку печи. Канал 4 может быть выполнен в виде многовитковой цилиндрической или плоской спирали с шагом, обеспечивающим необходимое время транспортировки и обжига изделий. В некоторых случаях канал 4 может быть выполнен в форме части витка спирали. Диаметр рабочего канала может быть сравним, например, с диаметром обжигаемых сфер для насадки, выполненных из тугоплавного материала, а в некоторых случаях может значительно превышать характерный размер обжигаемых формованных изделий. Внутренние стенки канала также могут иметь тонкое защитное покрытие из тугоплавкого металла, например W, Мо, Nb. В качестве нагревателя печи можно использовать вместо нагревателя сопротивления устройства для индукционного или газового нагрева обечаек графитовой вставки. Печь работает следующим образом. При подключении электрического нагревателя сопротивления к внешнему источнику питания происходит разогрев рабочего объема печи, т.е. обечаек 5, 6, канала 4 и патрубков 7, 8. Из предварительно разогретой емксзсти с расплавом (на чертеже не показана) через один из патрубков подают жидкий металл в спиральный канал 4. Затем осуществляют подачу изделий и питающего устройства в вертикальный патрубок 7 и выгрузку их через патрубок 8. Транспортировка изделий осуществляется гравитационно за счет веса изделий, находящихся в более высоком подающем патрубке 7, или путем их пере. давливания с помощью шнекового питателя. Нужный режим транспортировки (время и скорость) определяется мощностью нагревателя

| название | год | авторы | номер документа |

|---|---|---|---|

| Вертикальная печь для термообработки во взвешенном состоянии мелкозернистого материала | 1982 |

|

SU1057760A1 |

| КОМПОЗИЦИОННЫЕ МНОГОСЛОЙНЫЕ МАТЕРИАЛЫ, СПОСОБЫ ИЗГОТОВЛЕНИЯ ОБЕЧАЙКИ, УСЕЧЕННОЙ ПОЛУСФЕРЫ, ОБОЛОЧКИ, ПОЛУОБОЛОЧКИ И УСТРОЙСТВА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБОВ | 2007 |

|

RU2421429C2 |

| Высокотемпературная электропечь полунепрерывного действия | 1989 |

|

SU1695094A1 |

| ПЛАЗМЕННО-ДУГОВАЯ УСТАНОВКА | 1992 |

|

RU2072639C1 |

| ПЕЧЬ КИПЯЩЕГО СЛОЯ ДЛЯ ОБЖИГА МАТЕРИАЛОВ | 1989 |

|

RU2037759C1 |

| ЖАРОСТОЙКИЙ МАТЕРИАЛ | 2000 |

|

RU2178958C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ТУГОПЛАВКИХ ПОКРЫТИЙ НА ВОЛОКНИСТЫЕ МАТЕРИАЛЫ | 1991 |

|

RU2011700C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО КОРПУСА ТИПА ОБОЛОЧКИ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2306364C2 |

| СПОСОБ ПРОИЗВОДСТВА ГЛИНЯНОГО КИРПИЧА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2031890C1 |

| Вращающаяся печь | 1989 |

|

SU1735687A1 |

Авторы

Даты

1981-12-07—Публикация

1979-02-08—Подача