I

Изобретение относится к консерв- ной промышленности, а именно к протиранию либо финишированию растительной массы, и может быть использовано при производстве пюре, соков с мякотью, томат-пасты и т.д.

Известен способ протирания растительного сырья путем перемещения его бичами по неподвижной замкнутой ситчатой поверхности и разделения под воздействием центробежных сил. на жидкую фазу и отходы 1 |.

Недостатков этого способа является большое количество получаемых отходов.

Цель изобретения - уменьшение количества отходов.

Цель достигается тем, что согласно способу протирания растительного сырья путем перемещения его бичами по неподвижной замкнутой ситчатой поповерхности и разделения под воздействием центробежных сил на жидкую фазу и отходы, разделение ведут при

факторе 200-500 с одновременным охлаждением сырья.

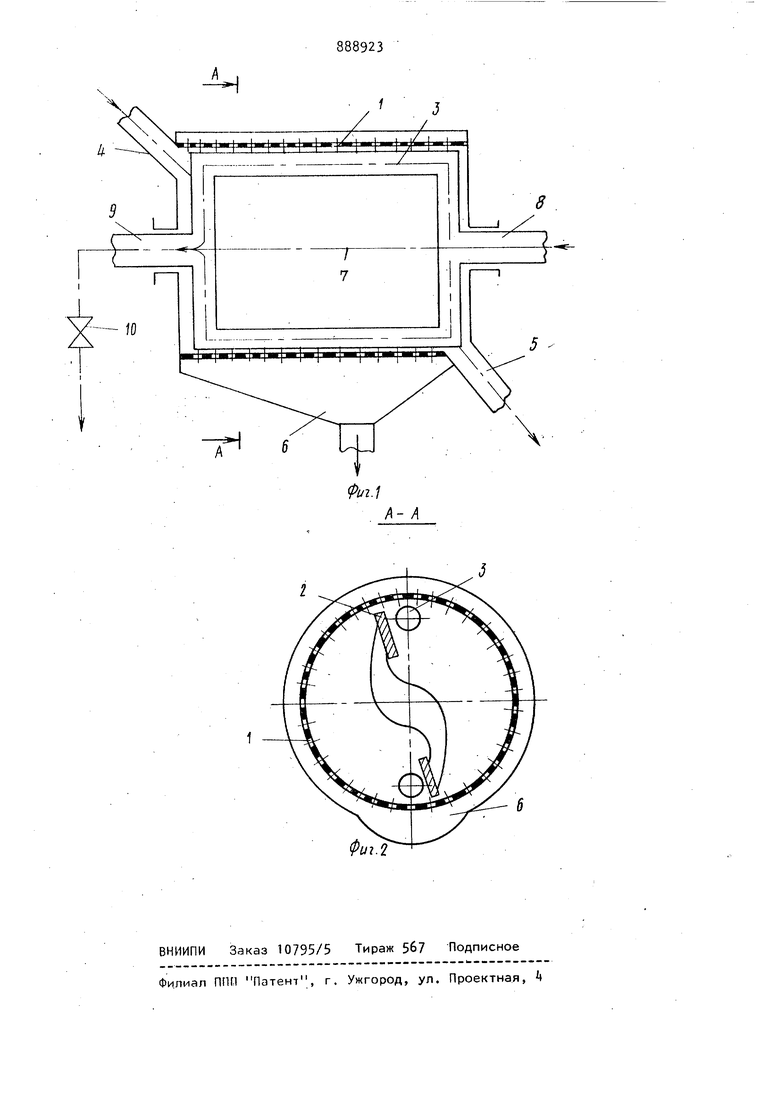

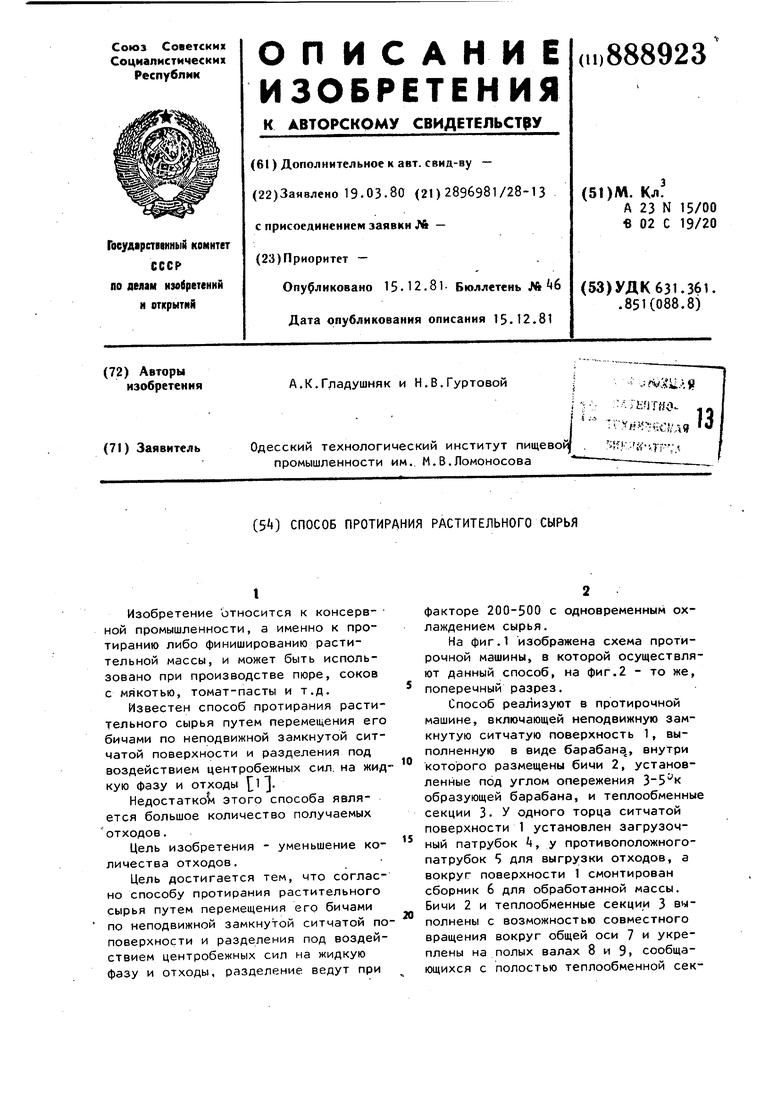

На фиг.1 изображена схема протирочной машины, в которой осуществляют данный способ, на фиг.2 - то же, поперечный разрез.

Способ реализуют в протирочной машине, включающей неподвижную замкнутую ситчатую поверхность 1, выполненную в виде барабана, внутри

10 которого размещены бичи 2, установленные под углом опережения 3-5к образующей барабана, и теплообменные секции 3. У одного торца ситчатой поверхности 1 установлен загрузочный патрубок 4, у противоположногопатрубок S для выгрузки отходов, а вокруг поверхности 1 смонтирован сборник 6 для обработанной массы. Бичи 2 и теплообменные секции 3 вы20полнены с возможностью совместного вращения вокруг общей оси 7 и укреплены на полых валах 8 и 9, сообщающихся с полостью теплообменной секНИИ 3. Полость валсЧ 9 со€ дииена с регулирующим вентилем 10. (1 р и м е р 1 . Протирание измель ченных и разваренных в дигестре яблок . Эту операцию осуществляют в про-, гирочных машинах с отверстиями в сите диаметром 1,0-3,0 мм. Режим обработки массы назначают из условия отсутствия дробления семечек. По результатам наших исследований дробление яблочных семечек происходит при факторах разделения, превышающих 300, поэтому назначаем l-r 250. Температура массы после варки в дигестре . В качестве охлаждающей жидкости используют водопроводную воду при , Процесс протирания осуществляют следующим образом: протираемую маесу подают через патрубок 4 внутрь ситчатой замкнутой поверхности 1, где она- подвергается воздействию движущихся бичей 2. За счет центробежной силы, превышающей силу тяжес ти в 300 раз, жидкая фаза вместе с мелкими частицами проходит через от верстия в ситчатой поверхности: и по ступает в сборник 6 для обработанно массы. Крупные частицы-остаются над ситом и вследствие того, что. 6и,чи установлены под некоторым углом опе режения, перемещаются вдоль барабан к разгрузочному патрубку 5. В процессе движения отходов по перфориро ванной поверхности за счет сил трения выделяется в единицу времени ко личество тепла. По полому валу 8 подают охлаждающую воду, которая поступает к теплообменным секциям 3 и отбирает от обрабатываемой массы это тепло. В процессе прохождения воды по секции 3 вода нагревается д , затем через полый вал 9 и регулирующий вентиль 10 ее сливают в канализацию, либо используют в других технологических операциях. Режим охлаждения регулируют за счет изменения расхода воды вентиле 10 таким образом, чтобы предотврати нагрев массы над ситом до температу выше 100°С. Поверхность теплообменн секций 3, соприкасающихся с продукт должна быть достаточной для эффекти ного отвода выделяющегося при проти рании тепла. Использование предлагаемого способа в рассматриваемом случае позво ляет примерно на 50°;. увеличить про3. 4 изводительность машины ч уменьшить количество отходов в 1,5 раза по сравнению с известными режимами протирания . Пример 2. Финиширование предварительно протертой томатной массы. Томатную массу финишируют на сите с отверстиями диаметром 0,7 мм. Исходная температура массы 70°С. Режим финиширования назначают из условия получения полуфабриката высокого качества, минимального количества отходов и максимальной производительности финишера. Исследования показывают, что при финишировании томатной массы при факторах разделения от 126 до 502 не обнаруживается заметного различия в дисперсных составах получаемого полуфабриката. В связис этим можно без опасаний за качество измельчения массы ужесточить режим, приняв Fr tOO. В качестве йхлажДающей жидкости используют водопроводную воду при 1 5 С. Процесс финиширования ведут следующим образом. Исходную массу через патрубок Ц подают внутрь ситчатой поверхности 1 и приводят во вращательное движение бичами 2. Возникающее при этом ускорение в +00 раз превосходит ускорение силы тяжести, поэтому жидкая фаза с мелкими частицами интенсивно отделяется через отверстия в ситчатой поверхности и поступает в сборник 6 для обработанной массы. Крупные частицы остаются под ситом и за счет трений о ситчатую поверхность, весьма интенсивно прогреваются . По полому залу В в теплообменную секцию 3 подают воду, которая охлаждает частицы над ситом, а сама прогревается до 70°С. Воду удаляют через вал 9 и вентиль 10. Регулируя вентилем 10 подачу воды в секции, добиваются того, чтобы температура массы на всех участках длины барабана не превышала . Расчет поверхности теплообменной сеции, обеспечивающей эффективный отвод выделяющегося при финишировании тепла осуществляют известными методами. В рассмотренном примере удается примерно в 2 раза увеличить производительность финишеров и довести количество отходов до 0,6, что примерно в k раза меньше, чем при используемых режимах финиширования.

Пример 3- Финиширование предварительно протертого яблочного пюре.

Яблочное пюре финишируют на сите с отверстиями диаметром 0,35 мм.Исходная температура массы . Режим финиширования назначают из тех же условий, что и в предыдущем примере. С ужесточением режима от Fr 126 до Fr 502 дисперсный состав получаемой массы заметно улучшается. Учитывая это, а также то, чт что с увеличением фактора разделения количество отходов значительно меньше, а производительност.ь финишера выше целесообразно осуществлять финиширование массы при высоких значениях фактора разделения. Принимаем Fr 500. .

Процесс финиширования яблок не отличается от способа обработки томатной массы, описанного выше. При этом данный способ позволяет снизить количество отходов до 0,5, что примерно в 3,5 раза меньше, чем при финишировании по известным режимам, и приводит к двухкратному увеличению производительности используемого оборудования. Кроме того, дисперсный состав получаемой массы лучше дисперсного состава продукта, полученного по известным режимам.

Таким образом, .предложенный способ протирания или финиширования позволяет в несколько раз повысить производительность оборудования и в 1,5- раза снизить количество получаемых отходов. В ряде случаев удается получить более качественное измельчение массы по сравнению с продуктом, обработанным по известным режимам.

Формула изобретения

Способ протирания растительного ырья путем перемещения его бичами по неподвижной замкнутой ситчатой поверхности и разделения под воздействием центробежных сил на жидкую фазу и отходы, отличающийся тем, что, с целью уменьшения количества отходов, разделение ведут при факторе 200-500 с одновременным охлаждением сырья.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № , кл. А 23 N 15/00, 1975.

J /

(

гг-:Г4

| название | год | авторы | номер документа |

|---|---|---|---|

| Протирочная машина | 1982 |

|

SU1063368A1 |

| Протирочная машина | 1990 |

|

SU1738241A1 |

| Протирочная машина | 1983 |

|

SU1156629A1 |

| Протирочная машина | 1982 |

|

SU1119650A1 |

| Способ протирания растительного сырья | 1981 |

|

SU1015886A1 |

| Протирочная машина | 1983 |

|

SU1113080A1 |

| Протирочная машина | 1980 |

|

SU906502A1 |

| Протирочная машина | 1980 |

|

SU897213A1 |

| Протирочная машина | 1980 |

|

SU897212A1 |

| Способ протирания пульпы, содержащей семена или косточки | 1989 |

|

SU1731149A1 |

Авторы

Даты

1981-12-15—Публикация

1980-03-19—Подача