(54) УСТГОЙСТВО дал СБОРКИ ТРУБНЫХ ПУЧКОВ ТЕПЛООБМЕННЫХ Изобретение относится к производству теплообменных аппаратов и других конструкций, состоящих из трубок или стержней, входящих в отверстия трубных решеток, поперечных пер городок и т.п. элементов. Известно устройство для сборки трубных пучков теплообменных аппаратов, содержащее станину, привод вращения собираемого изделия и связанные между собой системы базирования трубной решетки и перегородок 1. Недостатком конструкции этого стайка является невозможность сборки на нем трубных пучков теплообменников, различных по размерам и конструкции, вследствие выполнения привода вращения в виде кинематически связанных с механизмом поворота постоянных обойм, а элементов базирования и крепления решеток, соответственно, в виде специальных ложементов в упомянутых обоймах, и крепежных деталей, рассчитанных лишь на определенный типоразмер и конструкцию теплообменника (в частности на этом станке невозможна сборка теплообменников, каркасы которых содержат продольные перегородки или связи).

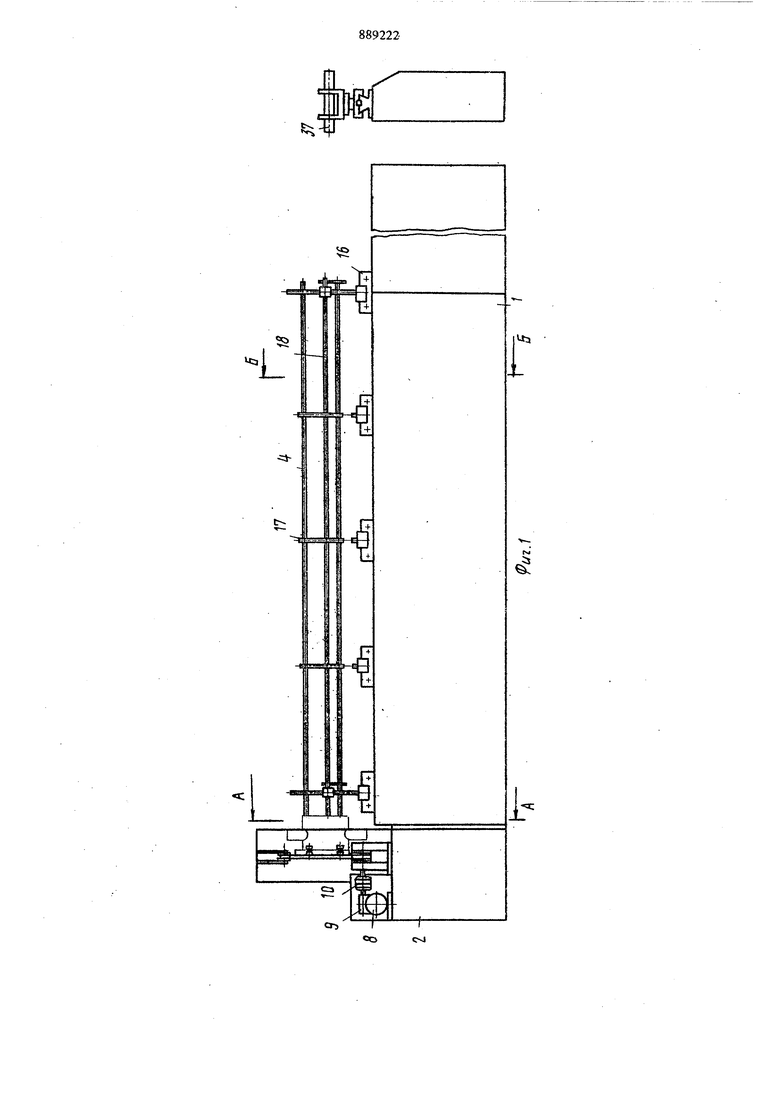

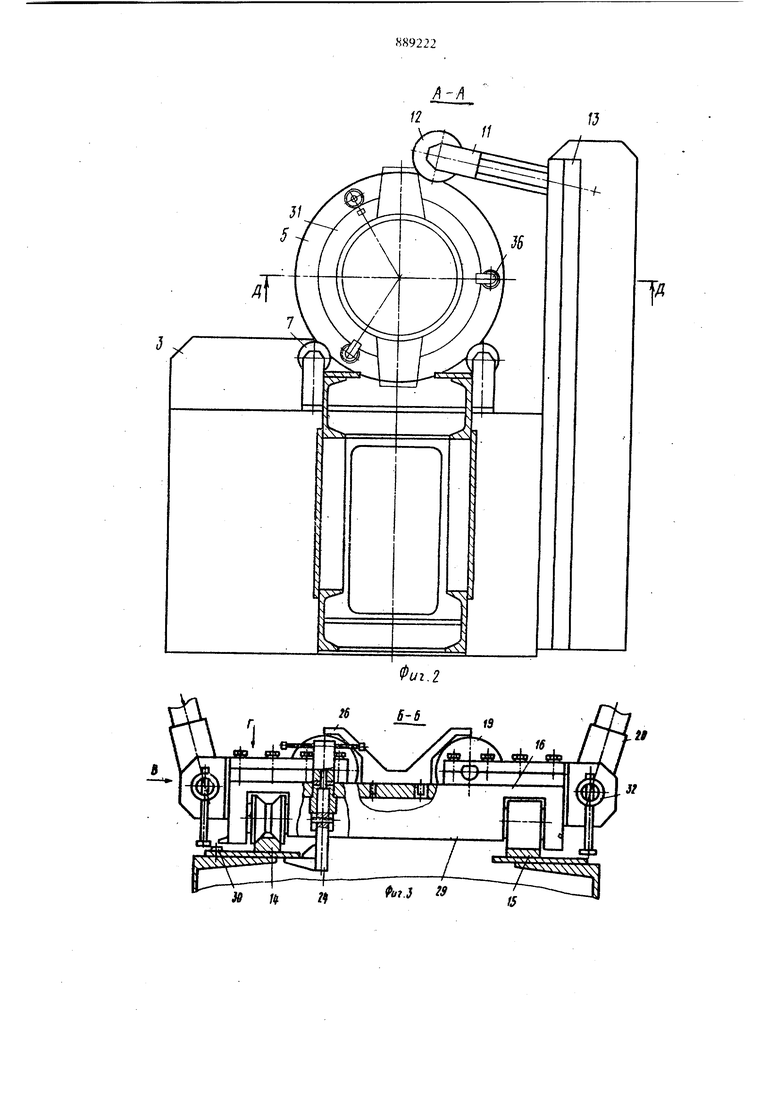

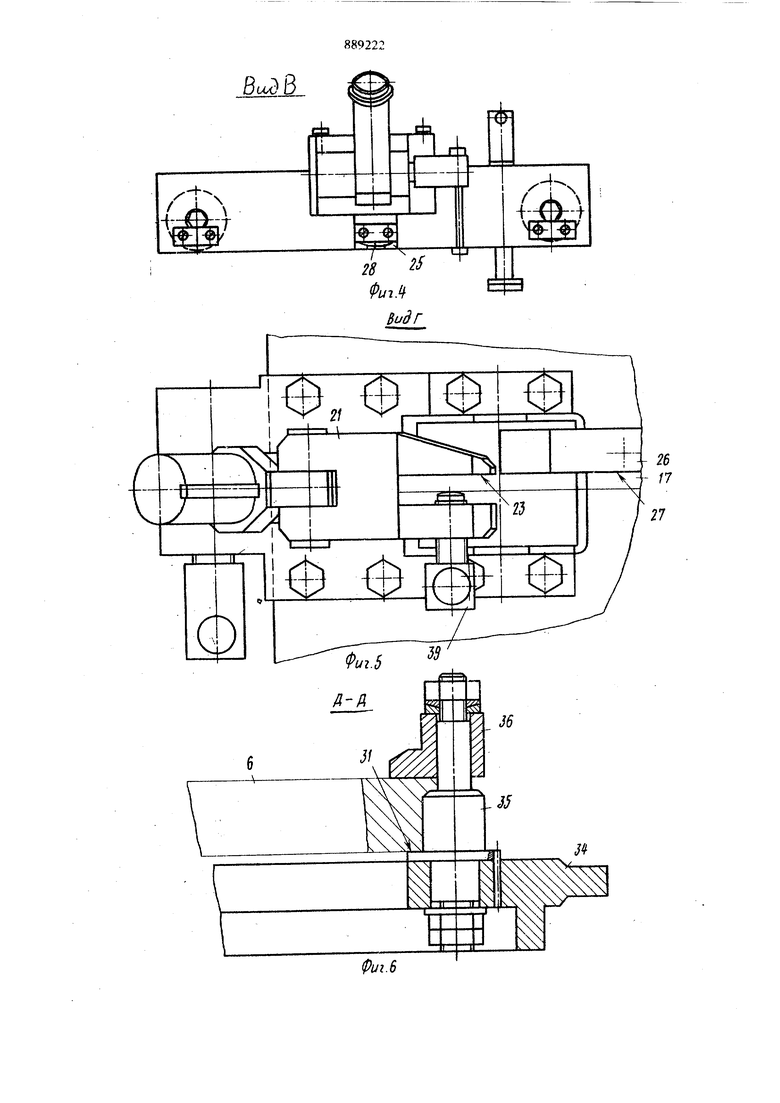

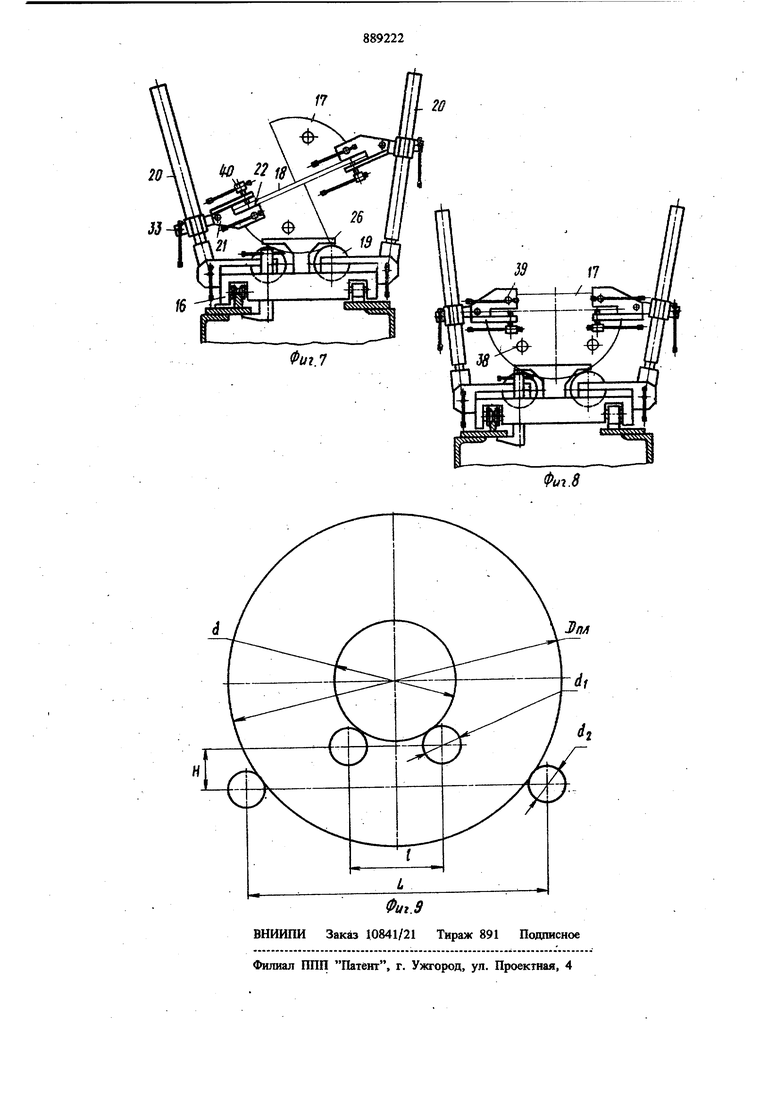

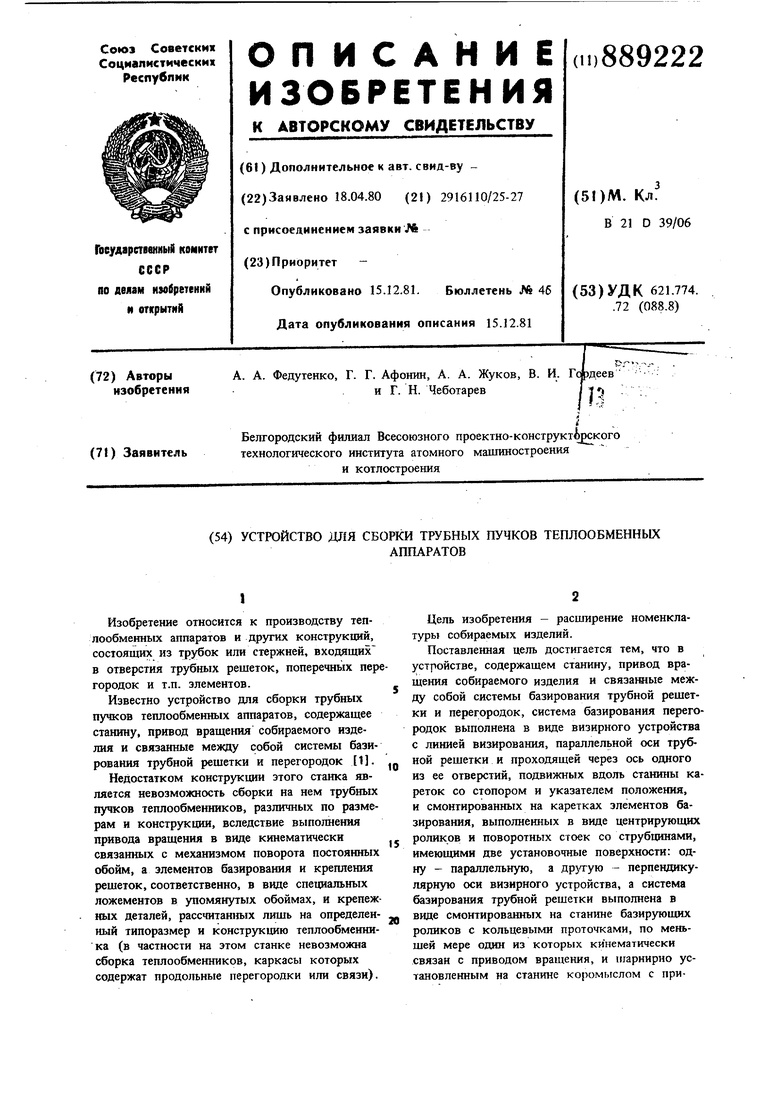

АППАРАТОВ Цель изобретения - расигаренне номенклатуры собираемых изделий. Поставленная цель достигается тем, что в устройстве, содержащем станину, прнвод вращения собираемого изделия и связанные между собой системы базирования трубной решетки и перегородок, система базирования перегородок выполнена в виде визирного устройства с линией визирования, параллельной оси трубной решетки и проходящей через ось одного из ее отверстий, подвижных вдоль станины кареток со стопором и указателем положения, и смонтированных на каретках элементов базирования, выполненных в виде центрирующих роликов и поворотных стоек со струбцинами, имеющими две установочные поверхности: одну - параллельную, а - перпендикулярную оси визирного устройства, а система базирования трубной решетки выполнена в виде смонтированных на станине базирующих роликов с кольцевыми проточками, по меньшей мере один из которых кинематически связан с приводом вращения, и щарнирио установленным на станине коромыслом с прижимным роликом, а также размещенной в проточках базирующих роликов сменной планшайбы, диаметр которой выбирается из соотношенияt) WL.%4CH V(dtd,) , наружный (посадочный) диаметр сменной планшайбы; наружный диаметр поперечной перегородки;диаметр базирующих роликов каретки;диаметр кольцевой проточки роликов, базирующих планщайбу; .расстояние между осями роликов каретки; расстояние между осями роликов, базирующих планшайбу; расстояние между осями базирующ роликов по вертикали. На фиг, 1 изображено предлагаемое устрой ство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - вид В на фиг. 3; на фиг. 5 - вид Г на фиг. 3; на фиг. 6 разрез Д-Д на фиг. 2 (с изображением элементов крепления трубной решетки к сменно планшайбе); на фиг. 7 и 8 - схемы базирования поперечных и продольных перегородок различного типа; на фиг. 9 - расчетная схем функциональной зависимости диаметра сменной планшайбы от диаметров поперечной пер городки, базирующих роликов каретки, кольцевой проточки роликов привода, базирующи планшайбу, и от расстояний между осями ба зирующих роликов по горизонтали и вертикали. Устройство для сборки трубных пучков те лообменных аппаратов содержит секционную станину 1, на головной секции 2 которой смонтирован привод 3 вращения собираемого изделия 4, включающий сменную планшайбу 5, предназначенн)лю для базирования и креплеш1я трубной решетки 6 и установленную в проточках двух стационарных базирующих роликов 7, один из которых кинематически связан с электродвигателем 8 посредством редуктора 9 и соедшштельных муфт 10. Для удержания сменной планшайбы 5 в вертикальной плоскости, а также для увеличения силы сцепления планшайбы с базирующими роликами при ее вращении вместе с закрепленной на ней трубной решеткой 6 в одной плоскости с роликами 7 на коромысле 11 смонтирован прижимной ролик 1 снабженный ребордами. Коромысло 11 шарнирно закреплено на стойке 13, жестко свяаикой с голонной секцией 2 станины 1, и воим противоположным плечом тарнирно вязано со штоком силового цилиндра (не показан). На направляющих 14 и 15 размещены каретки 16, снабженные элементами для базирования и крепления перегородок 17 и 18, выполненными, соответственно, в виде базирующих роликов 19 и поворотных стоек 20, несущих струбцины 21 с установочными поверхностями 22 и 23, расположенными в двух взаимно перпендикулярных плоскостях; каждая каретка 16 снабжена стопором 24, указателем 25 положения и съемным торцовым упором 26 для перегородки 17, рабочая поверхность 27 которого расположена в одной плоскости с установочной поверхностью 23 струбцины 21 и стрелкой 28 указателя 25, закрепленной на корпусе 29 каретки 16. На станине 1 вдоль направляющей 14 закреплена измерительная рулетка 30, причем ее начальная риска совмещена с установочной торцовой плоскостью 31 сменной планшайбы 5, что обеспечивает возможность быстрой выверки положения каждой из поперечных перегородок 17 в осевом направлении, т.е. относительно торца -трубной решетки 6, контактирующего с плоскостью 31. Поворотные стойки 20 соединены с корпусом 29 каретки 16 шарнирно, однако посредством винтового, зажима 32 возможна жесткая взаимная фиксация, стоек 20 и корпуса 29 перед началом операции заводки труб в отверстия трубной решетки 6 и перегородок 17. Струбцины 21 смонтированы с возможностью установочного перемещения по стойкам 20 и последующей фиксации зажимами 33. Одной из особенностей конструкции устройства является стационарное (нерегулируемое) положение осей базирующих роликов 7 и 19 при сборке трубных пучков теплообменных аппаратов в различных типоразмерах для наладки устройства на сборку достаточно выбрать из имеющегося комплекта соответствующую заданному типоразмеру сменную планшайбу, диаметр которой определяется из соотношения l n WL t4CH4VCc34)e D пл - наружный диаметр сменной планшайбы;диаметр поперечной перегородки; диаметр базирующих роликов каретки;2 - диаметр кольцевой проточки роликов, базирующих сменную планшайбу; С - расстояние между осями роликов 19; L - расстояние между осями роликов 7; Н - расстояние между осями базирую щих роликов 7 и 19 по вертикали. Каждая сменная планшайба 5 выполнена в виде ступенчатого диска 34 с жестко закреп леиными параллельно его оси тремя базирую щими пальцами 35, касающимися наружной цилиндрической поверхности трубной решетки 6. Конструктивно пальцы 35 совмещены с направляющими колонками прихватов 36, предназначенных для прижима трубной решет ки 6 к установочной плоскости 31 гшаншайбы. В планшайбах, которые предназначены для крепления трубных решеток, имеющих с шение геометрической оси иарзокной поверхности относительно оси трубного пучка (т.е. эксцентриситет), центровая линия осей пальцев 35 также соответственно смещена огносительно наружной цилиндрической поверхнос jH планшайбы. Одна из основных проблем при сборке трубных пучков теплообменных аппаратов - обеспечение соосности отверстий в трубной решетке 6 и поперечных перегородках 17 в устройстве решена за счет выверки осей их отверстий по оптической оси визирного устройства 37, параллельной осям базирующих роликов 7 и 19 и изделия 4 (путем последовательного переноса марки 38 из одного одаоименного отверстия в другое и выведения оси марки на общую линию визиров ния). Сборка трубного пучка теплообменного аппарата 4 выполняется в следующей последовательности. Перемещением кареток 16 по направляющим 14 и 15, стрелки 28 указателей 25 совм щаются с числовыми отметками на измерительной рулетке 30, соответствующими осевым координатам поперечных перегородок 17 от установочной торцовой плоскости 31 сменной планшайбы 5. При зтом базирующие перегородку 17 в осевом направлении злементы каретки (торец 27, упор 26, и установочная плоскость 23 струбцины 21) также располагаются на тех же отметках в одной плоскости со стрелкой 28. После установки каждая каретка фиксируется от перемещения стопором 24. В соответствующей сменной планшайбе 5 прихватами 36 крепится трубная ..решетка 6; при зтом она базируется по наружному диаме ру пальцами 35 и по торцу - установочной плоскостью 31 планшайбы. После закрепления трубной решетки 6, планшайба 5 устанавливается в проточки базирующих роликов 7 и фиксируется в вертикальной плоскости прижимным роликом 12. В одно из отверстий трубной решетки 6, предназначенное для трубы, устанавливается марка 38 и по ней выверяется положение оптической оси визирного устройства 37. При достижении соосности визирного устройства 37 и марки 38 линия визирования используется в качестве постоянной базы при последовательной угловой ориентации всех одноименных перегородок 17. Перегородка 17 вставляется в струбцину 21 до упора таким образом, чтобы ее край совпал с установочной плоскостью 22 струбцины (фиг. 7), после чего перегородка фиксируется зажимом 39. В отверстие перегородки Г7, предназначенное для той же трубы, переставляется марка 38. Сохраняя контакт наружной цилиндрической поверхности перегородки 17 с базирующими роликами 19 изменением наклона левой стойки 20 и перемещением по ней струбцинб 21, перегородку поворачивают на угол, обеспечивающий выведение оси марки 38 на линию визирования, после чего стойка фиксируется относительно корпуса 29 каретки 16 зажимом 32, а струбцина на стойке - зажимами 33. В аналогичной последовательности устанавливаются, выверяются и фиксируются остальные одноименные перегородки 17 каркаса теплообменного аппарата 4. Дальнейший процесс сборки зависит от конструкции теплообмешюго аппарата и может выполняться по нескольким технологическим вариантам. При сборке тепяообменных аппаратов, в конструкции которых имеется продольная перегородка 18 (фиг. 7), базирование послед1гей выполняется по установочной плоскости 23 струбщшы 21. При зтом перегородка вставляется в зев струбцин до упора, затем она перемещается в осевом направлении до упора в трубную решетку 6 и фиксируется зажимами 40 струбцин левой и правой стоек 20. Выверка положения перегородок 17, расположенных по другую сторону продольной перегородки 18, выполняется по линии визирования, проходящей через ось марки 38. После выверки положения и фиксации всех перегородок каркаса теплообменного аппарата, в отверстия поперечных перегородок 17 и трубной решетки 6 заводятся трубы. После окончания операции заводки трубы и продольная перегородка 18 прихватываются к трубной решетке 6 и поперечным перегородкам 17. Перед выполнением операции сварки собранный каркас теапообменного аппарата освобождают от фиксации (за исключением его трубной решётки 6), стойки 20 поворачивают в нерабочее положение и с кареток 16 снимают 26. После этого выполняется сварка / труб и перегородки 18 с трубной решеткой ф и поперечными . перегородками 17 по всему контуру их взаимного прилегания. В удоб ное для выполнения сварки положение изделие 4 поворачивается кратковременным включавшем привода 3. При сборке теплообменного аппарата, в конструкции которого отсутствуют продолыия перегородка или продольные связи (фиг, 8), после установки, выверки и фиксации перегородок выполняется заводка труб в отверстия трубной решетки и noaiepeHiibix перегородок; в зонах их взаимного контакта накладываются прихватки и выполняется сварка в соответствии и техноло гией, описанной выше. После сварки ясех элем нтов каркаса теплообмекного аппарата производится сборка его трубного пучка ( теплообменных труб в отверстия поперешмх перегородок 17 и трубной решетки 6) развальцовка концов теплооб{ 1енных труб и их сварка с трубной решеткой. В процессе сборки трубной системь (пучка), периодическим включением привода 3, изделие 4 поворачивается в удобное для сборки положение. Сборка производится с. использованием известных механизмов. После окончашш сборки трубного пучка прижимной ролик 12 отводится, и изделие 4 вместе с планшайбой 5 снимается с базируюЩ11Х роликов 7 и 19; прихваты 36 отвора«шваются в нерабочее положение, и сменная плашиайба снимается. На этом цикл сборки трубного пучка теплообменного аппарата заканчивается. Благодаря применению в данном устройств CMeHiibix планшайб сборка трубных, пучков теплообменных аппаратов различных диаметр;шьных типоразмеров возможна без измене шя положения осей базирующих роликов кареток и привода. Так как наружный диамет;р сменной планшайбы функционально связан лишь с диамет ,oi поперечной перегородки, роликов каретки и кольцевой проточки роликов привода, а также с расстояниями между осями базирующих роликов по горизонтали и вертикали, к не зависит от диаметра трубной решетки и положения ее геометрической оси относител но оси трубного пучка, с помощью предложен ного устройства возможна также сборка труб ных пучков теплообменных аппаратов, у ко торых геометрическая ось трубной решетки не совпадает с осью трубного (и попе речных перегородок). Установка на каретках поворотных стоек, несущих струбцины с установочными поверхностями, расположенными в двух взаимно перпендикулярных плоскостях, одна из кото .рых перпендикулярна, а вторая - параллельн оси визирного устройства, позволяет обеспе1шть базирование и крепление как поперечных, так и продольных перегородок различных размеров. Наличие в устройстве указателей положения кареток позволяет обеспечить быструю установку поперечных перегородок по заданным осевым координатам, а наличие в конструкции каждой каретки стопора позволяет зафиксировать при сборке перегородку от смещения в осевом направлении. Использование в изобретении визирного устройства для выверки соосности отверстий поперечных перегородок и трубной решетки, помимо повышения точности сборки, обеспешвает сокращение продолжительности операции сборки, так как отпадает необходимость использования большой номенклатуры шаблонов и т.п. выверочных устройств для базирования перегородок разтшчных типоразмеров. Таким образом, предложенное устройство позволяет значительно расширить номенклатуру собираемых теплообменных аппаратов и, тем самым, сократить производственные площади, занимаемые оборудованием для их изготовления. Формула изобретения Устройство для сборки трубных пучков теплообменных аппаратов, содержащее стани-. ну, привод вращения собираемого изделия и связанные между собой системы базирования трубной решетки и перегородок, о тли.чающее с я тем, что, с целью расширения номенклатуры собираемых изделий, система базирования перегородок выполнена в виде визирного устройства с линией визирования, параллельной оси трубной решетки и проходящей через ось одного из ее отверстий, подвийоак вдоль станины кареток со стопором и указателем положения, и смонтированных на каретках элементов базирования, выполненных в виде центрирующих роликов и поворотных стоек со струбцинами, имеющими две установочные поверхнос-ти; одну - параллельную, а другую - перпендикулярную оси визирного устройства, а система базирования трубной решетки выполнена в виде смонтированных на станине базирующих роликов с кольцевыми проточками, по меньшей мере, один из которых кинематически связан с приводом вращения, и шарнирно установленным на станине коромыслом с прижимным роликом, а также размещенной в проточках базирующих роликов сменной планшайбы, диаметр которой выбирается из соотношения В,д 7ьЧ4Гн - Cif-dj где Опл - (вружный (посадочный) дааметр сменной планшайбы; d - наружный диаметр поперечной neper ородкн; d - диаметр базирующих роликов каретки;dz - диаметр кольцевой проточки роликов, базирующих плашпайбу; I - расстояние между осями роликов каретки; 889222 to кл .10 L - расстояние между осями роликов, базирующих планшайбу; Н - расстояние между осями базирующих роликов по вертикали. Источники информации, принятые во внимание при зкспертизе . Авторское свидетельство СССР IP 656707, В 21 О 39/06, 03.01.77 (1фототип).

fe;

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки прямолинейных трубных пучков | 1976 |

|

SU650700A1 |

| СТАНОК ДЛЯ СБОРКИ ПРЯМОЛИНЕЙНЫХ ТРУБНЫХ ПУЧКОВ ТЕПЛООБМЕННЫХ АППАРАТОВ | 1968 |

|

SU211506A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АППАРАТА ВОЗДУШНОГО ОХЛАЖДЕНИЯ ГАЗА, СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОЙ СЕКЦИИ АППАРАТА (ВАРИАНТЫ), СПОСОБ ИЗГОТОВЛЕНИЯ КАМЕРЫ ВХОДА ИЛИ ВЫХОДА ГАЗА АППАРАТА, СПОСОБ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ ТЕПЛООБМЕННОЙ СЕКЦИИ АППАРАТА И СПОСОБ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ КОЛЛЕКТОРА ПОДВОДА И ОТВОДА ГАЗА АППАРАТА | 2004 |

|

RU2364811C2 |

| Устройство для резки труб | 1982 |

|

SU1088896A1 |

| Устройство для сборки трубных пучков теплообменных аппаратов | 1986 |

|

SU1349844A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АППАРАТА ВОЗДУШНОГО ОХЛАЖДЕНИЯ ГАЗА | 2004 |

|

RU2266493C1 |

| Устройство для установки труб в решетки теплообменника | 1978 |

|

SU789188A1 |

| ПЕРЕКОМПОНУЕМАЯ АВТОМАТИЧЕСКАЯ ЛИНИЯ | 1995 |

|

RU2080975C1 |

| Устройство для сборки труб с трубными досками | 1980 |

|

SU979055A1 |

| Станок для сборки трубчатых теплообменников | 1977 |

|

SU657890A1 |

50

-L

№ Jit 21

Авторы

Даты

1981-12-15—Публикация

1980-04-18—Подача