Известны различные устройства, содержащие головку с механизмо.м для развальцовки труб, осуществляющие только развальцовку труб в трубных досках.

Предложенный станок позволяет автоматизировать процесс сборки трубных пучков теплообменных аппаратов с одновременным выполнением операций установки труб с их развальцовкой в трубных решетках.

Для обеспечения этой цели станок выполнен с двумя планшайбами с зажимными патронами, снабженными направляющими и расположенными на станине. Одна из планшайб неподвижна, а вторая перемещается в направляющих станины.

Станок имеет опорные решетки, установленные в на-правляющих станины, и упорную плиту. В направляющих неподвижной планшайбы смонтирована опорная плита, имеющая, в свою очередь, направляющие, на которых расположена рама. На раме размещена головка с приводными роликами и механизм развальцовки труб. К раме жестко прикреплен кронштейн с центрирующим пальцем и клещами. Подвижная планшайба выполнена с пальцами и упорами для разведения перегородок, а в ее направляющих также установлена опорная плита, на которой смонтирована подвижная рама с укрепленным на ней вторым механизмом развальцовки.

Для управления перемещением плит и рам на планшайбах и опорных плитах могут быть

смонтированы шаговые механизмы.

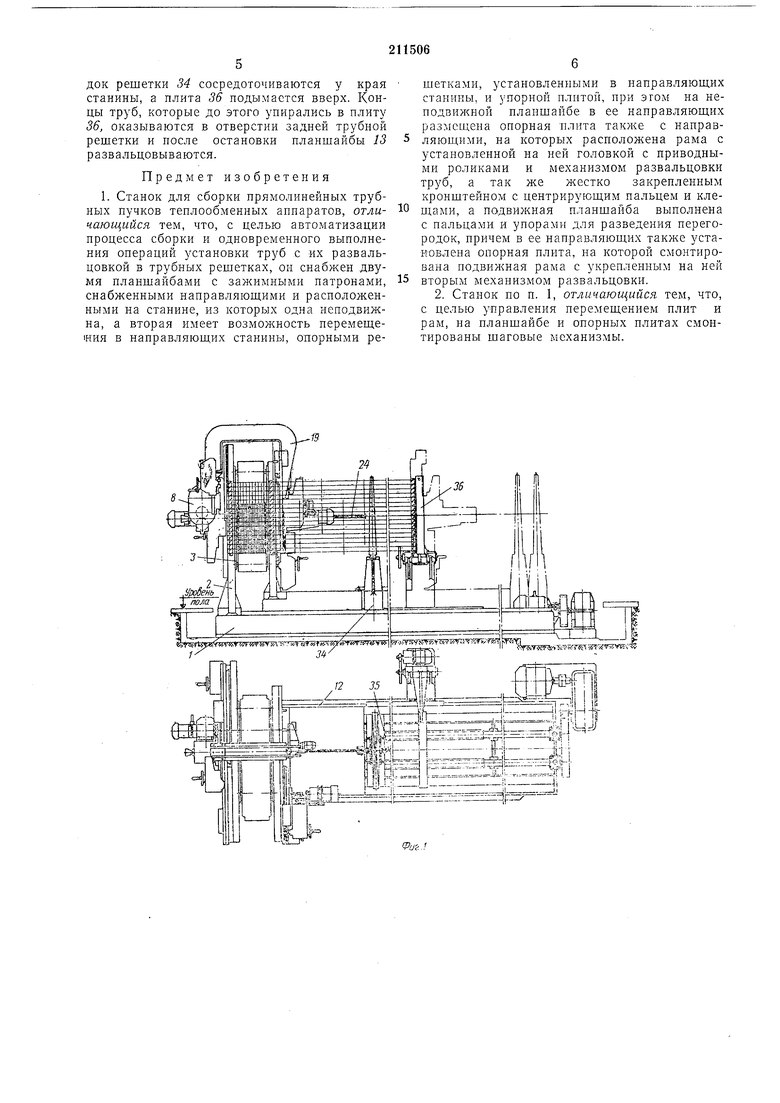

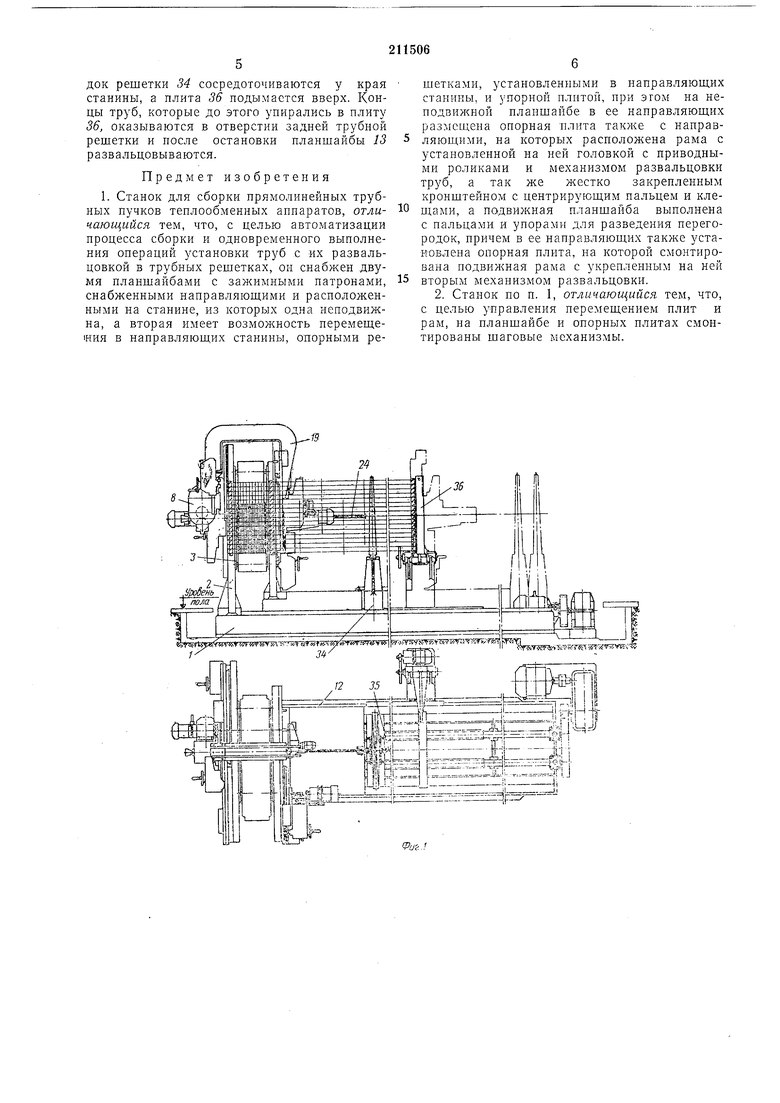

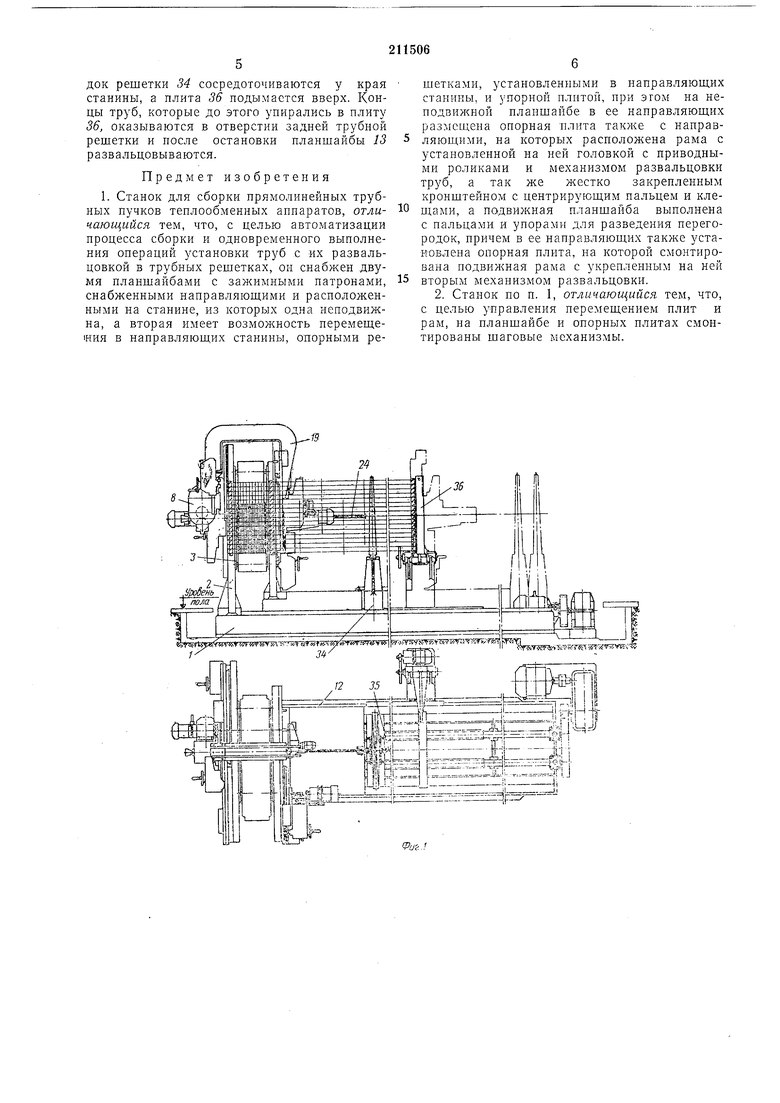

На фиг. 1 изображен общий вид станка в двух проекциях; на фиг. 2 - подвижная планшайба; на фиг. 3 - неподвижная планшайба; на фиг. 4 - центробежный палец; на

фиг. 5 - упоры для растаскивания перегородок.

На станине установлена неподвижная планшайба 2 с закрепленным на ней четырехкулачковым патроном 3. На неподвижной

планшайбе, имеющей центральное отверстие, выполнены расположенные под углом направляющие 4, в которых перемещается опорная плита 5. Плита, в свою очередь, имеет горизонтальные направляющие 6, по которым

перемещается рама 7. На этой раме закреплена приводная головка 8, имеющая профилированные валки: нижний 9 и верхний 10, а также механизм 11 развальцовки труб. Б направляющих 12 станины установлена

подвижная планшайба 13, на которой также закреплен четырехкулачковый зал имной патрон 14. Неподвижная планшайба, имеющая центральное отверстие, выполнена с направляющими 15, по которым передвигается

По этой плите движется рама 17 с закрепленным на ней механизмом 18 развальцовки труб. К раме 7 жестко прикреплен П-образный кронштейн 19, огибающий планшайбу 2 и выходящий своей свободной вертикальной плоскостью 20 за подвижную планшайбу. На плоскости 20 закреплены направляющие 21, в которых с помощью гидроцилиндра 22 по вертикали перемещается корпус 23 центрирующего пальца 24. Приводом этого пальца служит электродвигатель 25, червячный редуктор 26 и зубчатая пара 27, нижняя ведомая шестерня которой находится в постоянном зацеплении с зубчатой рейкой центрирующего пальца. На корпусе 23 размещены таклсе клещи 28, приводом которых служит гидроцилиндр 29.

В подвижной планшайбе 13 закренлен механизм для разведения перегородок, на пальцах 30 которого расположены упоры 31, количество которых равно количеству перегородок.

Каждые три упора шарнирно соединены между собой полукольцом 32.

В неподвижной планшайбе 2 закреплены два направляющих пальца 33. Вдоль станины в ее направляющих установлены опорные решетки 34, соединенные между собой тягами 35. Количество опорных решеток зависит от длины собираемого трубного пучка.

В конце станины за опорными решетками установлена упорная плита 36 с приводом, вращающим плиту вокруг ее оси. Упорная плита имеет возможность в зависимости от длины трубного пучка перемещаться в направляющих станины.

На планшайбе и опорных плитах закреплены шаговые механизмы 37, 38, 39 для управления перемещением плит.

Работа станка осуществляется следующим образом.

В исходном положении передняя и задняя трубные решетки теплообменника закреплены в кулачковых патронах 3 тл 14 планшайб 2 к 13, а верхние и нижние перегородки аппарата набираются последовательно на пальцы 33, чем обеспечивается их взаимная центровка относительно оси станка.

Уцоры 31 находятся в промежутках между перегородками. Приводная головка 8 отведена в крайнее нижнее положение, при этом ось подачи труб, находящаяся между валками 9 н 10, совпадает с осью первого отверстия горизонтального ряда, в которое введен центрирующий палец 24. Палец проходит через первые одноименные отверстия всего пакета, образованного передней трубной рещеткой, перегородками и задней трубной решеткой. Механизм 18 развальцовки отведен за пределы задней трубной решетки. Опорная плита 36 опущена.

ныи конус которого входит в отверстие переднего торца трубы. Последняя, унираясь в конус, проходит на малой скорости через весь пакет, а палец выходит из него и затем поднимается на шаг вверх на уровень второго горизонтального ряда отверстий, освобождая тем самым путь для дальнейшего нродвижения трубы. После этого вся труба уже на большей скорости проталкивается через пакет, проходя на своем пути через одноименные отверстия в опорных решетках 34, и в конце пути касается плоскости упорной плиты 36.

После установки первой трубы шаговый механизм 38 передвигает раму 7 с головкой 8 и центрирующим пальцем 24 на один шаг, равный расстоянию между двумя соседними отверстиями трубной решетки.

Палец 24 цилиндром 22 снова опускается на уровень первого горизонтального ряда отверстий и нроходит через второе отверстие пакета, после чего опять повторяются все операции по протаскиванию уже второй трубы и т. д.

На некотором расстоянии от головки 8, кратном шагу между отверстиями трубной решетки, расположен механизм 11 развальцовки труб. Этот механизм вступает в работу после установки в первом ряду определенного числа труб, равного числу шагов между ним и головкой. После этого момента установка каждой новой трубы сопровождается одновременной развальцовкой трубы, установленной ранее. Для предотвращения проворачивания трубы при развальцовке служат клещи 28, расположенные на таком же расстоянии от головки 8, что и механизм развальцовки труб.

После установки и развальцовки всех труб первого горизонтального ряда, опорная плита 5 перемещается шаговым механизмом 37 вверх на один шаг, а рама 7, в свою очередь, перемещается шаговым механизмом 38 вдоль опорной плиты 5 до тех пор, пока головка 8 и ось центрирующего пальца 24 совпадут с осью первого отверстия второго ряда пакета. После этого повторяются операции, описанные выше. Вслед за этим производится заполнение трубами отверстий третьего ряда и т. д. до тех пор, пока не будут установлены и развальцованы в передней трубной решетке все трубы теплообменника, и перемещают вдоль станины планшайбу 13 совместно с закрепленной на ней задней трубной решеткой. При этом упоры 32, войдя в соприкосновение с перегородками теплообменника, толкают их и растаскивают относительно трубного пучка. Перегородки, плотно прижатые друг к другу, начинают перемещаться как одно монолитное тело. Устойчивость труб при операции растаскивания обеспечивается, с одной стороны, развальцовкой их концов в передней трубной решетке, а с другой - упором заднего торца труб в плиту 36. В конце операции растаскивания перегородок решетки 34 сосредоточиваются у края станины, а плита 36 подымается вверх. Концы труб, которые до этого упирались в плиту 36, оказываются в отверстии задней трубной решетки и после остановки планшайбы 13 развальцовываются.

Предмет изобретения

1. Станок для сборки прямолинейных трубных пучков теплообменных аппаратов, отличающийся тем, что, с целью автоматизации процесса сборки и одновременного выполнения операций установки труб с их развальцовкой в трубных решетках, он спабжеп двумя планшайбами с зажимными патронами, снабженными направляющими и расположенными на станине, из которых одна неподвижна, а вторая имеет возмол :ность перемеще1НИЯ в направляюш.их станины, опорными решетками, установленными в направляющих станины, и упорной плитой, при этом на неподвижной планшайбе в ее направляющих размещена опорная плита также с направляющими, на которых расположена рама с установленной на ней головкой с приводными роликами и механизмом развальцовки труб, а так же жестко закрепленным кронштейном с центрирующим пальцем и клещами, а подвижная планшайба выполнена с пальцами и упорами для разведения перегородок, причем в ее направляющих также установлена опорная плита, на которой смонтирована подвижная рама с укрепленным на ней

вторым механизмом развальцовки.

2. Станок по п. 1, отличающийся тем, что, с целью управления перемещением плит и рам, на планшайбе и опорных плитах смонтированы шаговые механизмы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для сборки трубчатых теплообменников | 1977 |

|

SU657890A1 |

| Устройство для сборки прямолинейных трубных пучков | 1976 |

|

SU650700A1 |

| Устройство для сборки трубных пучков теплообменных аппаратов | 1980 |

|

SU889222A1 |

| СТАНОК ДЛЯ ВЫРЕЗКИ КЕССОНОВ С ДЕФЕКТНЫМИ ОБЛУЧЕННЫМИ ТЕПЛОВЫДЕЛЯЮЩИМИ СБОРКАМИ | 2012 |

|

RU2504851C1 |

| СТАНОК ДЛЯ СБОРКИ ТРУБЧАТЫХ СЕКЦИТ! ТЕПЛООБМЕННИКОВ | 1972 |

|

SU327985A1 |

| Устройство для сборки трубчатых теплообменников | 1985 |

|

SU1271699A1 |

| Полуавтомат для развальцовки труб в трубных решетках аппаратов | 1960 |

|

SU145205A1 |

| СПОСОБ ГИБКИ ТРУБ И СТАНОК ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2010 |

|

RU2422229C1 |

| Металлорежущий станок для обработки отверстия ступицы железнодорожных колес | 2023 |

|

RU2809883C1 |

| Полуавтоматическая линия для сборки трубчатых секций теплообменников | 1982 |

|

SU1134336A1 |

С

Авторы

Даты

1968-01-01—Публикация