Предлагаемое устройство для накатки резьбы на трубах и их отрезки может быть иснользоваио в цементной промышленности.

Известна установка для накатки резьбы на трубе и ее отрезки, содержащая станок с вращающимися резьбонакатными головками и зажимным устройством, станок с вращающейся резцовой головкой и устройства для подали труб.

Цель изобретения - новысить точность центрирования и нредотвратить деформацию трубы из нежесткого асбестоцемента.

Достигается это тем, что соосно резьбонакатной головке станка установлена упругая оправка, внутри которой смонтированы с возможностью перемещения в противоположных направлениях конусы, а резцовая головка выполнена с двумя консольно установленными резцедержателями, смонтированными с возможностью соответственно горизонтального и поворотного перемещений.

Кроме того, конусы закреплены на концентрично установленных штоках, поршни которых последовательно расположены в гидроцилиндре, причем полости штоков разделены между собой кольцевым выступом. Для обеспечения накатки резьбы с различным шагом резьбонакатные головки выполнены с двухшаговыми винтами, взаимодействующими с полугайками.

установленными с возможностью перемещения в звездочках цепной передачи.

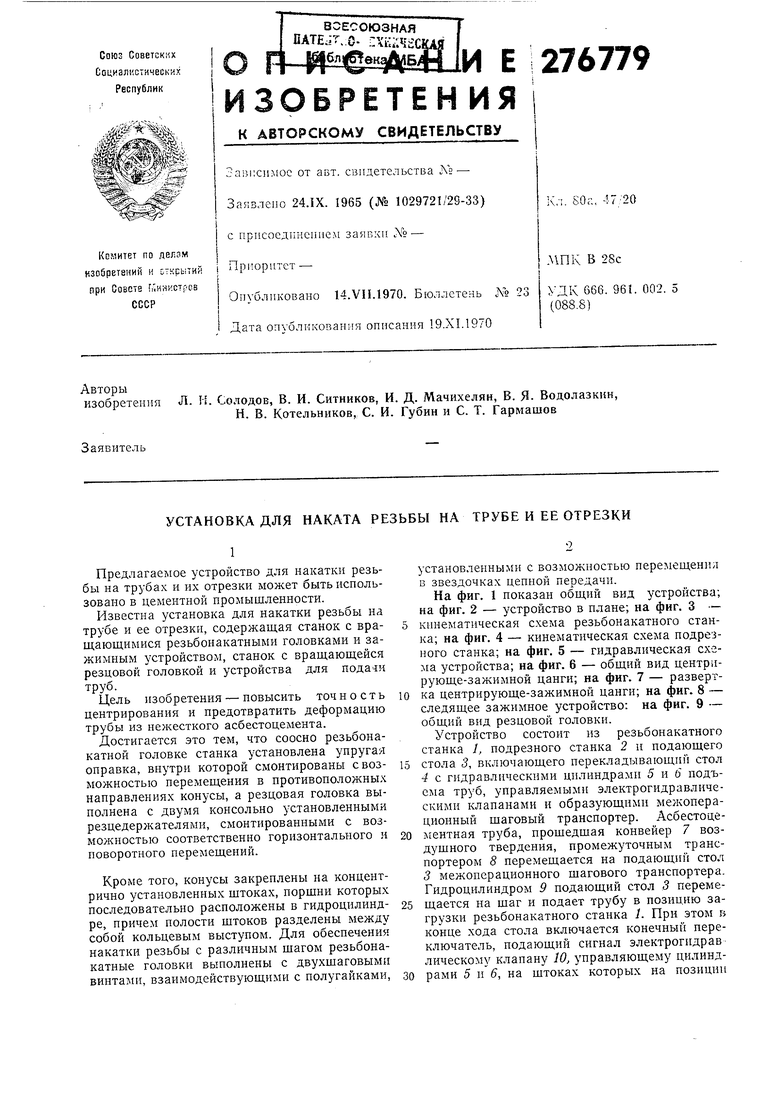

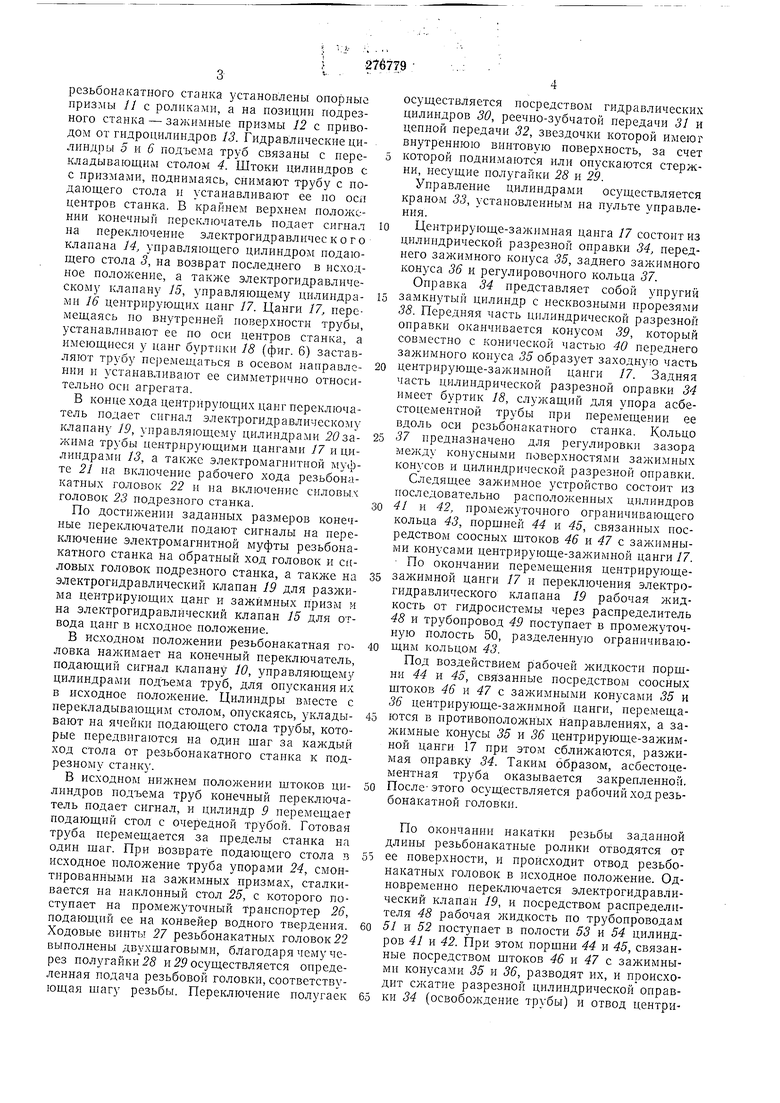

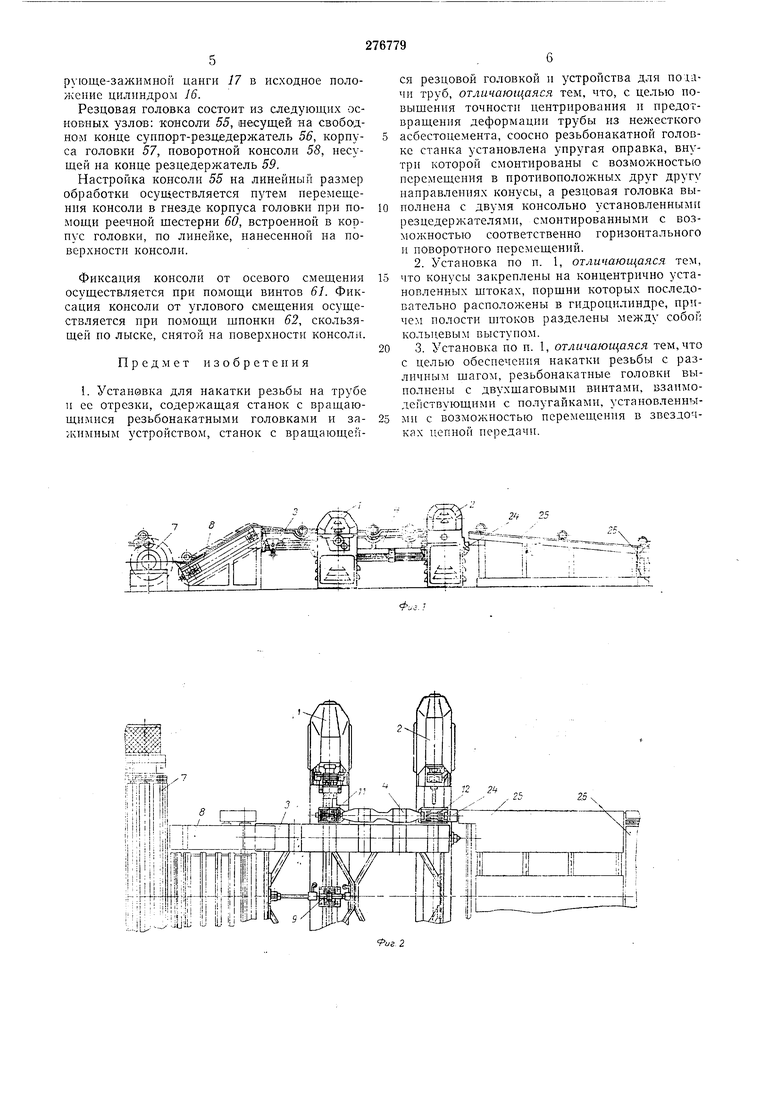

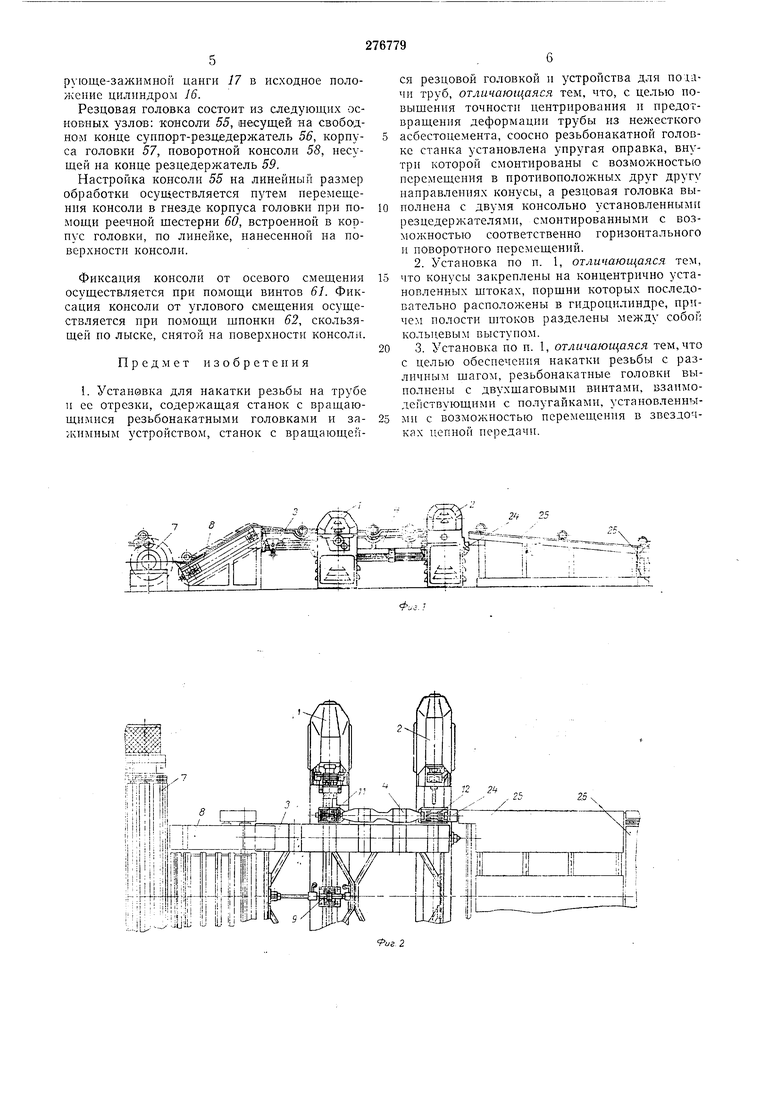

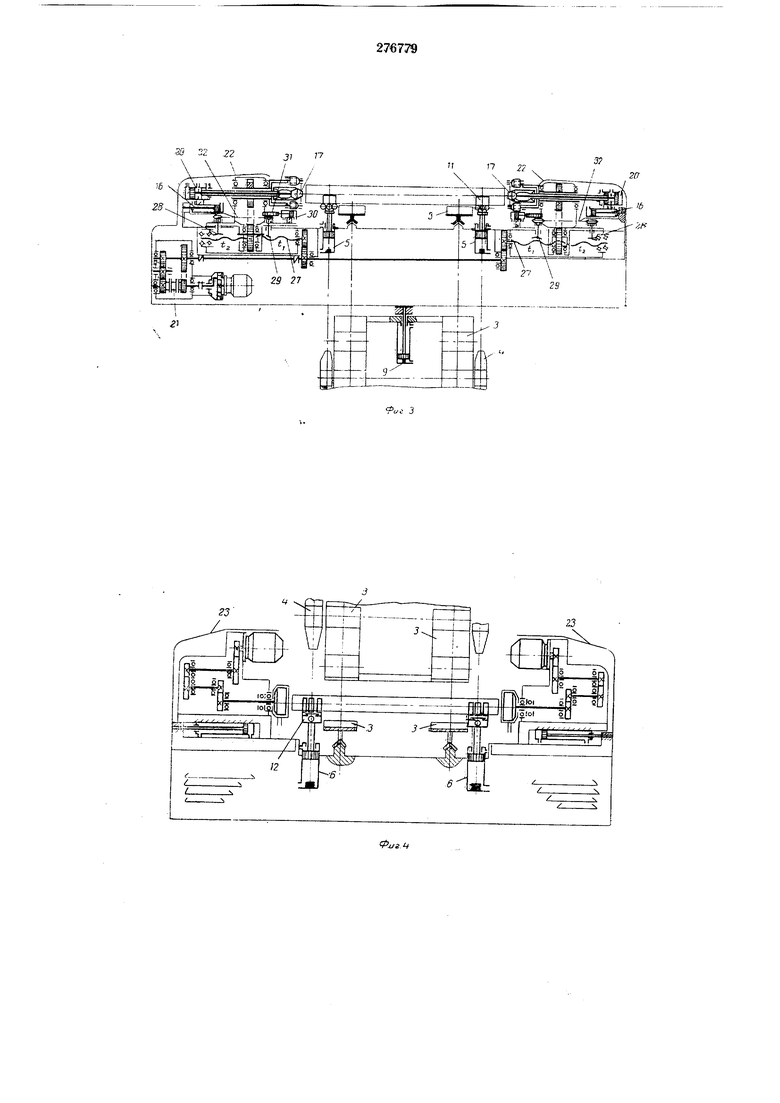

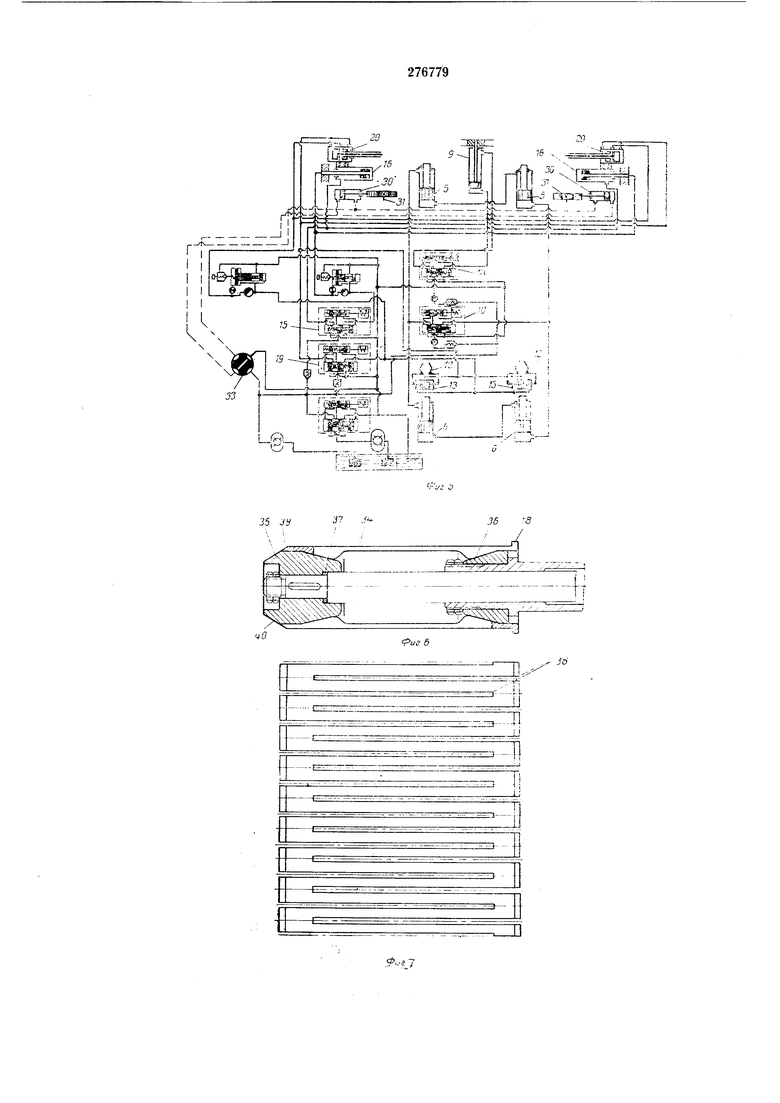

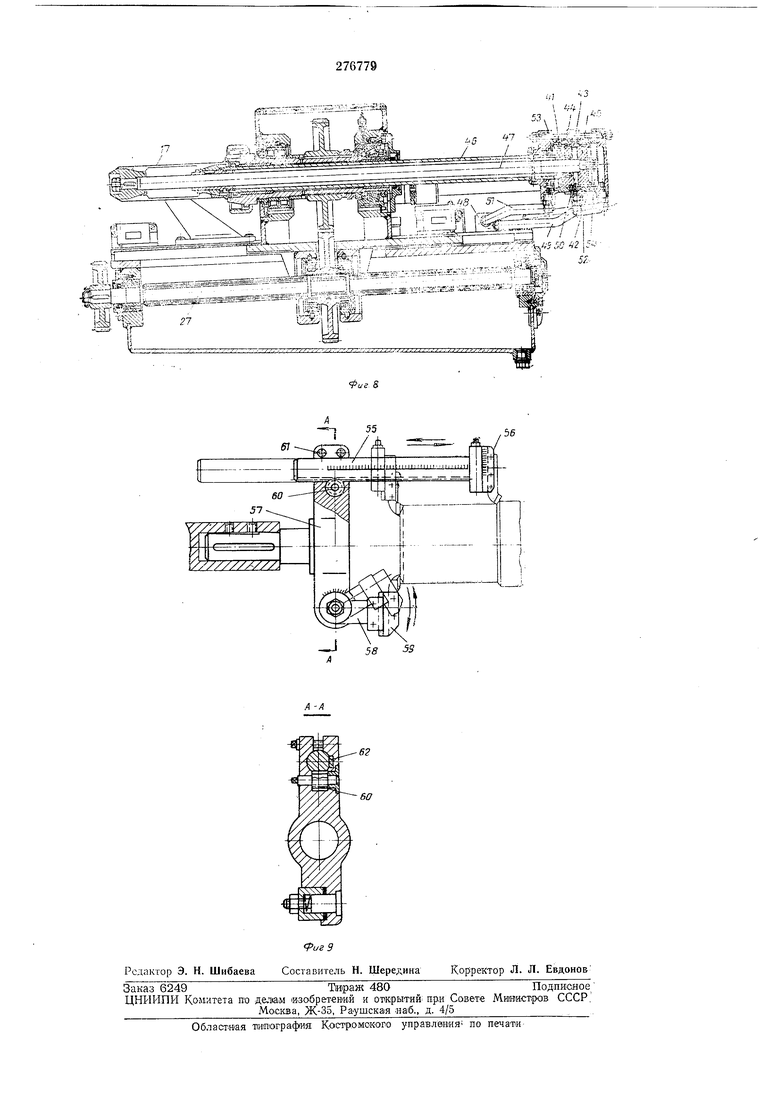

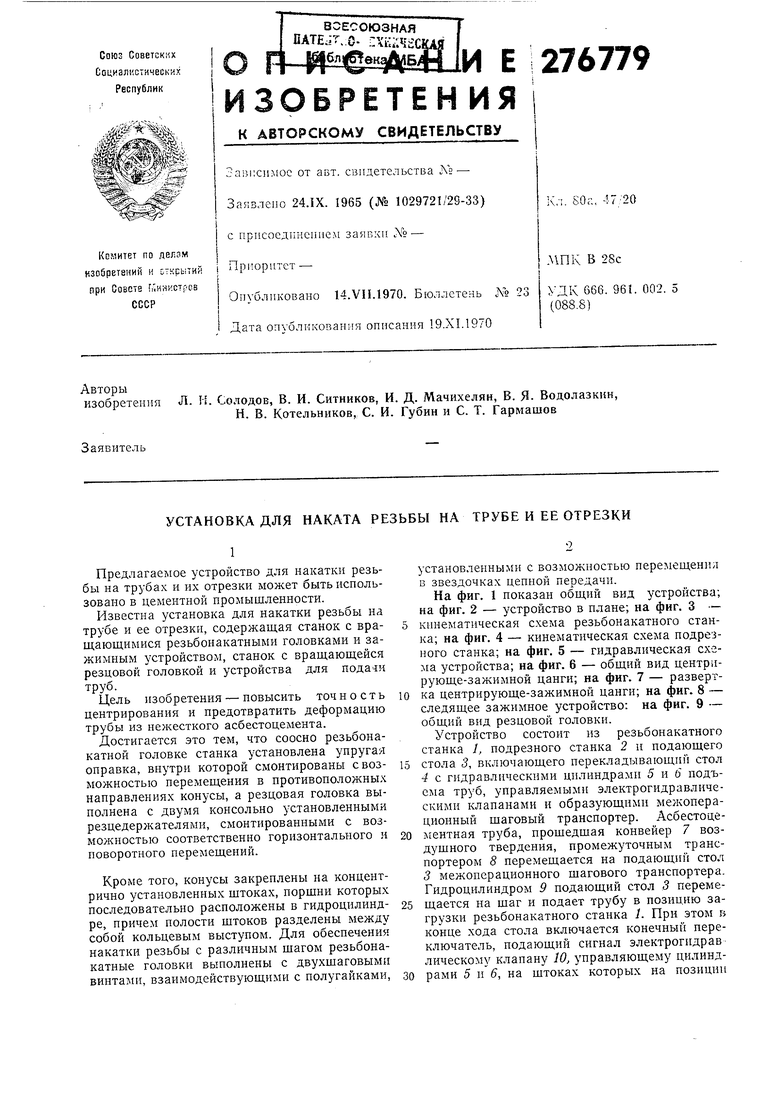

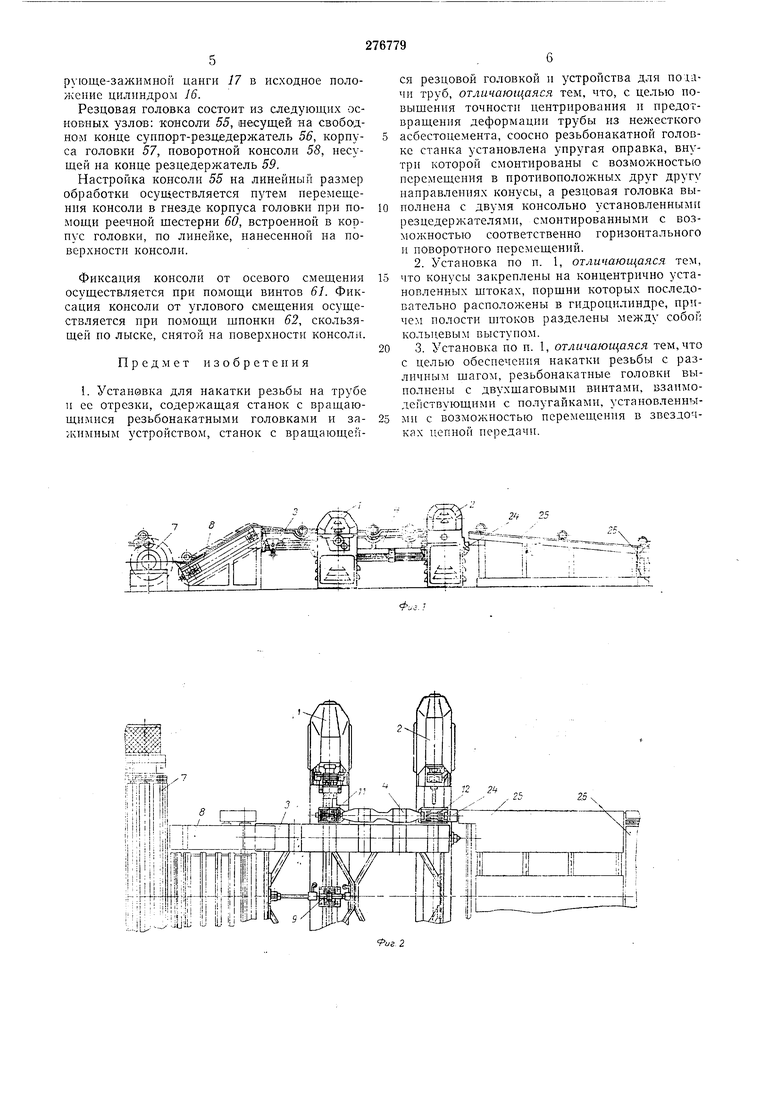

На фиг. 1 показан общий вид устройства; на фиг. 2 - устройство в плане; на фиг. 3 - кинематическая схема резьбонакатного станка; на фиг. 4 - кинематическая схема подрезного станка; на фиг. 5 - гидравлическая схема устройства; на фиг. 6 - общий вид центрирующе-зажимной цанги; на фиг. 7 - развертка центрирующе-зажимной цанги; на фиг. 8 - следящее зажимное устройство: на фиг. 9 - общий вид резцовой головки.

Устройство состоит из резьбонакатного станка 1, подрезного станка 2 н подающего

стола 3, включающего перекладывающий стол 4 с гидравлическими цилиндрами 5 и 6 подъема труб, управляемыми электрогидравлическими клапанами и образующими межоперацнонный шаговый транспортер. Асбестоцементная труба, прошедшая конвейер 7 воздушного твердения, промежуточным транспортером 8 перемещается на подающий стол 3 межоперационного шагового транспортера. Гидроцилиндром 9 подающий стол 3 перемещается на шаг и подает трубу в позицию загрузки резьбонакатного станка /. При этом в конце хода стола включается конечный переключатель, подающий сигнал электрогидрав лическому клапану 10, управляющему цилиндрезьбонакатного станка установлены опорные призмы // с роликал и, а на позиции подрезного станка - зажимные нризмы 12 с приводом от гидроцилиндров 13. Гидравлические цилиндры 5 и 6 подъема труб связаны с перекладывающим столом 4. Штоки цилиндров с с призмами, поднимаясь, снимают трубу с подающего стола ц устанавливают ее ио осл центров станка. В крайнем верхнем положении конечный переключатель подает сигнал на переключенне электрогидравлического клапана J4, управляющего цилиндром подающего стола 3, на возврат последнего в исходное положение, а также электрогндравлическому клапану J5, управляющему цилиндрами J6 центрирующих цанг 17. Цанги 17, перемещаясь ио внутренней поверхности трубы, устанавливают ее по оси центров станка, а имеющиеся у цанг буртики 18 (фиг. 6) заставляют трубу перемещаться в осевом направлении и устанавливают ее симметрично относительно оси агрегата.

В конце хода центрирующих цанг переключатель подает сигнал электрогидравлическому клаиану J9, управляющему цилиндрами 20зажима трубы центрирующими цангами /7 и цилиндрами 13, а также электромагнитной муфте 21 на включение рабочего хода резьбонакатных головок 22 и на включение силовых головок 23 подрезного станка.

По достижении заданных размеров конечные переключатели подают сигналы на переключение электромагнитной муфты резьбонакатного станка на обратный ход головок и силовых головок подрезного станка, а также на электрогидравлический клапан 19 для разжима центрирующих цанг и зажимных нризм и на электрогидравлическнй кланан 15 для отвода цанг в исходное положение.

В исходном положении резьбонакатная головка нажимает на конечный переключатель, подающий сигнал клаиану 10, управляющему цилиндрами подъема труб, для опускания их в исходное положение. Цилиндры вместе с перекладывающим столом, опускаясь, укладывают на ячейки подающего стола трубы, которые передвигаются на один щаг за каждый ход стола от резьбонакатного станка к подрезному станку.

В исходном нижнем положении штоков цилиндров подъема труб конечный переключатель подает сигнал, и цилиндр 9 перемещает подающий стол с очередной трубой. Готовая труба перемещается за пределы станка на один щаг. При возврате подающего стола в исходное иоложение труба упорами 24, смонтированными на зажнмных иризмах, сталкивается на наклонный стол 25, с которого поступает на промежуточный транспортер 26, подающий ее на конвейер водного твердения. Ходовые вииты 27 резьбонакатных головок .22 выполнены двухщаговыми, благодаря чему через полугайки 2S и 25 осуществляется определенная подача резьбовой головки, соответствующая тагу резьбы. Переключение полугаек

осуществляется посредством гидравлических цилиндров 30, реечно-зубчатой передачи 31 и цепной передачи 32, звездочки которой имеют внутреннюю винтовую поверхность, за счет

которой ноднимаются или опускаются стержни, несущие нолугайки 28 и 29.

Управление цилиндрами осуществляется краном 33, установленным на пульте управления.

Центрирующе-зажимная цанга 17 состоит из цилиндрической разрезной оправки 34, переднего зажимного конуса 35, заднего зажимного конуса 36 и регзлировочного кольца 37. Оправка 34 представляет собой упругий

замкнутый цилиндр с несквозными ирорезями 38. Передняя часть цилиндрической разрезной оиравки окаичивается конусом 39, который совместно с конической частью 40 переднего зажимиого конуса 35 образует заходную часть

центрирующе-зажимной цанги 17. Задняя часть цилиндрической разрезной оправкн 34 имеет буртик 18, служащий для уиора асбестоцементной трубы нри перемещении ее вдоль оси резьбонакатного станка. Кольцо

37 предназначено для регзлировки зазора

между конусными поверхностями зажимных

конусов и цилиндрической разрезной оправки.

Следящее зажимное устройство состоит из

последовательно расположенных цилиндров

41 и 42, промежуточного ограничивающего кольца 43, порщней 44 и 45, связанных посредством соосных щтоков 46 и 47 с зажимнымн конусами центрирующе-зажимной цанги 17. По окончании перемещения центрнрующезажимной цанги 17 и переключения электрогидравлического клапана 19 рабочая жидкость от гидросистемы через распределитель 48 и трубоировод 49 поступает в промежуточную полость 50, разделенную ограничивающим кольцом 43.

Под воздействием рабочей жидкости порщни 44 и 45, связанные посредством соосных щтоков 46 и 47 с зажимными конусами 35 и 36 центрирующе-зал имной цанги, перемещаются в иротивопололшых направлениях, а зажимные конусы 35 и 36 центрирующе-зажимной цанги 17 при этом сближаются, разжимая оправку 34. Таким образом, асбестоцементная труба оказывается закрепленной.

После-этого осуществляется рабочий ход резьбонакатной головки.

По окоичанни накатки резьбы заданной длины резьбонакатные ролики отводятся от

ее новерхности, и происходит отвод резьбонакатных головок в исходное иоложение. Одновременно переключается электрогидравлический клапан 19, и носредством распределителя 48 рабочая жидкость по трубопроводам

51 и 52 поступает в полости 53 и 54 цилиндров 41 и 42. При этом норщни 44 и 45, связанные посредством щтоков 46 и 47 с зажимными конусами 35 и 36, разводят их, и происходит сжатие разрезной цилиндрической оправрующе-зажимнои цанги П в исходное иоложение цилиндром 16.

Резцовая головка состоит из следующих основных узлов: консояи 55, несущей на свободном конце суппорт-резцедержатель 56, корпуса головки 57, поворотной консоли 55, несущей на конце резцедержатель 59.

Настройка консоли 55 на линейный размер обработки осуществляется путем перемещения консоли в гнезде корпуса головки при помощи реечной щестерни 60, встроенной в корпус головки, по линейке, нанесенной на поверхности консоли.

Фиксация консоли от осевого смещения осуществляется при помощи винтов 61. Фиксация консоли от углового смещения осуществляется при помощи шпонки 62, скользящей по лыске, снятой на поверхности консоли.

Предмет изобретения

1. Устаиевка для накатки резьбы на трубе и ее отрезки, содержащая станок с вращающимися резьбонакатными головками и за5КИМНЫМ устройством, станок с вращающейся резцовой головкой и устройства для труб, отличающаяся тем, что, с це.пью повыщеиия точности центрирования и предотвращения деформации трубы из нежесткого асбестоцемента, соосно резьбонакатной головке станка установлена упругая оправка, внутри которой смонтированы с возможностью перемещения в противоположиых друг другу иаправлеппях конусы, а резцовая гОоЧовка выполнена с двумя консольно установленными резцедержателями, смонтированными с возможностью соответственно горизонтального и поворотного перемещений. 2. Устаиовка по п. 1, отличающаяся тем,

что коиусы закреплены на концентрично установленных щтоках, поршни которых последовательно расположены в гидроцилиндре, иричем полости HITOKOB разделены между собой кольцевым выступом.

3. Установка но п. 1, отличающаяся тем, что с целью обеспечения накатки резьбы с различным шагом, резьбонакатные головки выполнены с двухшаговыми винтами, взаимодействуюшнми с полугайками, установленными с возможностью перемещения в звездочках цепной передачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК для НАКАТЫВАНИЯ РЕЗЬБЫ | 1973 |

|

SU394146A1 |

| СТАНОК ДЛЯ НАКАТКИ РЕЗЬБЫ НА ТРУБАХ | 1971 |

|

SU289861A1 |

| Станок для обработки конических сопрягаемых поверхностей | 1988 |

|

SU1650374A1 |

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

| Резцовая головка для расточкии пОдРЕзКи | 1979 |

|

SU795736A1 |

| УСТРОЙСТВО для РАЗРЕЗКИ ТРУБ НА ТРУБООТРЕЗНЫХСТАНКАХ | 1971 |

|

SU288938A1 |

| Устройство для расточки и подрезки торца | 1980 |

|

SU867527A1 |

| Станок для ремонта ступицы с фланцем | 1985 |

|

SU1316779A1 |

| РЕЗЬБОНАКАТНАЯ ГОЛОВКА | 1973 |

|

SU394145A1 |

| Режуще-резьбонакатная головка | 1986 |

|

SU1315180A1 |

1::::; Шь;УУу -1

it:i I i i, I i I i: t i: I m i s-n

гз

23

) Г ii

S: I л

U -t: - x-NI x .--

@n

....%.x.

; -:.Lg

.J Ifec I

ILi:lLEr -4 fe.,-.- ---i -i

- - -------Jl , ..J i L:,

J7

J5 jy

-l1

6

г ----irriT-T

1ч1 . jj , 1Й i 0i

; ; -,-. i --f--- Vr :, - .--- /

° :iIirZl-- SAi V-53 и fe2rTlfes:KZ/.22ZS:- -.;:i-; ; 5

та111р ;:-:;:;: ::Ж «

S |-i

isaifeffi:i f te- «3b -L: -:i 5- i - --;: - /

5Я 59 .w./± //7 чг-г v4..-;j.t;r;Ai ; „,-..I-G-T .;-;-,. .;; I .. 1 j ll SH±r,e :ST----,:;:: --;-jl-ii ;;J К isiffiy

Авторы

Даты

1970-01-01—Публикация