(54) УСТРОЙСТВО ДЛЯ СВАРКИ ДАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки давлением | 1982 |

|

SU1090517A2 |

| Устройство для сварки давлением | 1981 |

|

SU1000197A1 |

| Устройство для сварки давлением | 1980 |

|

SU941074A2 |

| Устройство для сварки давлением | 1979 |

|

SU889335A1 |

| Устройство для регулирования величины деформации проводника при сварке | 1979 |

|

SU854649A1 |

| Устройство для сварки давлением | 1983 |

|

SU1184630A1 |

| Устройство для контроля обрыва сварных соединений | 1986 |

|

SU1335939A1 |

| Устройство для регулирования величины деформации проводника при сварке | 1983 |

|

SU1109292A1 |

| Устройство для сварки давлением | 1985 |

|

SU1242320A1 |

| Устройство для сварки давлением | 1985 |

|

SU1234110A1 |

1

Изобретение относится к сварочному производству, а именно к оборудованию для производства полупроводниковьгх приборов и интегральных микросхем.

Известно устройство для сварки давлением, содержащее сварочный трансформатор, неподвижную и подвижную станины, взаимодействующие на последнюю, привод оплавления и привод осадки, конечный выключатель и командный датчик, установленный на рабочем органе привода осадки и подающий сигнал на выключение сварочного трансформатора 1.

Недостатком устройства является низкая точность дозирования длительности осадки под током.

Известно также устройство для сварки давлением, содержащее сварочный трансформатор, неподвижную и подвижную плиты, привод оплавления и осадки и командный датчик, связанный со счетчиком импульсов тока осадки и подающий сигнал на отключение сварочного трансформатора, причем командный датчик выполнен в виде пьезоэлектрического датчика ускорения, установленного на подвижной плите мащины 2.

Недостатком указанного устройства является низкая надежность определения момента касания свариваемых элементов, так как пьезоэлектрический датчик ускорения реагирует на случайные перемещения сварочной головки, удары и вибрации установки.

Прототипом является устройство для сварки давлением, которое содержит механизм вертикальных перемещений сварочной головки с щаговым приводом, блок управления шаговым приводом, генератор ультра10звукового тест-импульса, соединенный с ультразвуковым преобразователем и последовательно соединенные, индуктивный датчик, выполненный в виде дополнительной , обмотки, нанесенной поверх обмотки возбуждения ультразвукового преобразователя, амплитудный детектор, пиковый детектор, вычитатель, вторым входом соединенный со входом пикового детектора и выходом амплитудного детектора, детектор обнаружения превыщения нуля потенциала, формирователь, причем выход формирователясоединен со входом блока управления щаговым приводом

. Недостатком этого устройства является сложность его конструкции и необходимость

введения ряда регулировок, например, для установки в рабочее состояние пикового детектора и вычитателя.

Цель изобретения - повышение производительности сварки путем упрощения настройки устройства на рабочий режим.

Поставленная цель достигается тем, что в устройство для сварки давлением, содержащее механизм вертикальных перемещений сварочной головки, перемещаемый шаговым приводом, соединенным через блок управления шаговым приводом с формирователем, генератор ультразвукового тест-импульса, соединенный с ультразвуковым преобразователем, закрепленным на механизме вертикальных перемещений сварочной головки, а также последовательно соединенные индуктивный датчик, выполненный в виде дополнительной обмотки, намотанной поверх обмотки возбуждения ультразвукового преобразователя, и амплитудный детектор, в него введен дифференциатор, выходом соединенный с входом формирователя, а входом - с выходом амплитудного детектора.

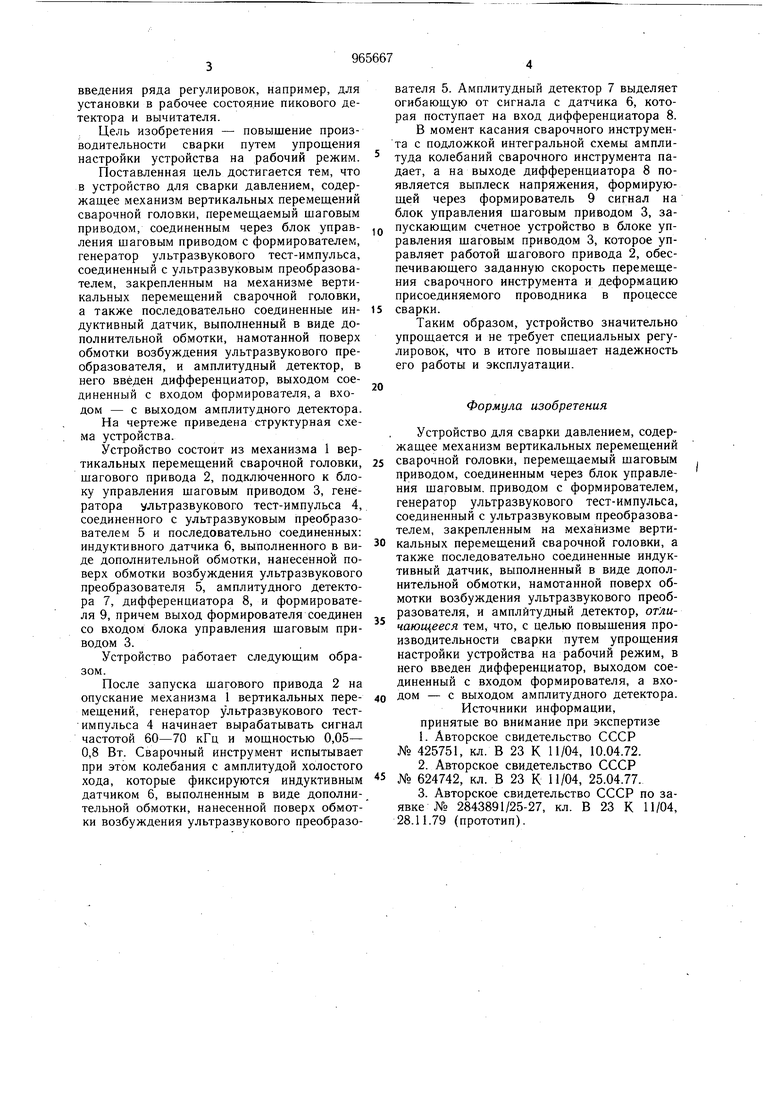

На чертеже приведена структурная схема устройства.

Устройство состоит из механизма 1 вертикальных перемещений сварочной головки, шагового привода 2, подключенного к блоку управления шаговым приводом 3, генератора ультразвукового тест-импульса 4, соединенного с ультразвуковым преобразователем 5 и последовательно соединенных: индуктивного датчика 6, выполненного в виде дополнительной обмотки, нанесенной поверх обмотки возбуждения ультразвукового преобразователя 5, амплитудного детектора 7, дифференциатора 8, и формирователя 9, причем выход формирователя соединен со входом блока управления шаговым приводом 3.

Устройство работает следующим образом.

После запуска шагового привода 2 на опускание механизма 1 вертикальных перемещений, генератор Ультразвукового тестимпульса 4 начинает вырабатывать сигнал частотой 60-70 кГц и мощностью 0,05- 0,8 Вт. Сварочный инструмент испытывает при этом колебания с амплитудой холостого хода, которые фиксируются индуктивным датчиком 6, выполненным в виде дополнительной обмотки, нанесенной поверх обмотки возбуждения ультразвукового преобразователя 5. Амплитудный детектор 7 выделяет огибающую от сигнала с датчика 6, которая поступает на вход дифференциатора 8. В момент касания сварочного инструмента с подложкой интегральной схемы амплитуда колебаний сварочного инструмента падает, а на выходе дифференциатора 8 появляется выплеск напряжения, формирующей через формирователь 9 сигнал на блок управления шаговым приводом 3, запускающим счетное устройство в блоке управления щаговым приводом 3, которое управляет работой шагового привода 2, обеспечивающего заданную скорость перемещения сварочного инструмента и деформацию присоединяемого проводника в процессе

сварки.

Таким образом, устройство значительно упрощается и не требует специальных регулировок, что в итоге повышает надежность его работы и эксплуатации.

Формула изобретения

Устройство для сварки давлением, содержащее механизм вертикальных перемещений

сварочной головки, перемещаемый шаговым приводом, соединенным через блок управления шаговым, приводом с формирователем, генератор ультразвукового тест-импульса, соединенный с ультразвуковым преобразователем, закрепленным на механизме вертикальных перемещений сварочной головки, а также последовательно соединенные индуктивный датчик, выполненный в виде дополнительной обмотки, намотанной поверх обмотки возбуждения ультразвукового преобразователя, и амплитудный детектор, отличающееся тем, что, с целью повышения производительности сварки путем упрощения настройки устройства на рабочий режим, в него введен дифференциатор, выходом соединенный с входом формирователя, а входом - с выходом амплитудного детектора.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-10-15—Публикация

1981-02-18—Подача