(54) ПгеСС-ФОРМА для ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ из ВСПЕНИВАЮЩИХСЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ФОРМА ДЛЯ ВСПЕНИВАЮЩИХСЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2021 |

|

RU2761218C1 |

| Устройство для нанесения теплоизоляционного материала на изделия | 1989 |

|

SU1740192A1 |

| Способ изготовления изделий из вспенивающейся термопластичной композиции | 1978 |

|

SU770825A1 |

| Устройство для вулканизации покрышек пневматических шин | 1981 |

|

SU1006261A1 |

| Способ литья под давлением отливок с наружной резьбой и пресс-форма для его осуществления | 1990 |

|

SU1743681A1 |

| Устройство для формования и вулканизации покрышек пневматических шин | 1981 |

|

SU960041A1 |

| Печь для изготовления спеченных изделий | 1975 |

|

SU554949A1 |

| Пресс-форма для литья под давлением роторов электродвигателей | 1980 |

|

SU889275A1 |

| Пресс-форма для изготовленияВыплАВляЕМыХ МОдЕлЕй | 1979 |

|

SU816667A1 |

| Устройство для изготовления резиновых полых изделий | 1988 |

|

SU1537550A1 |

-. ;, t Г ;

Изобретение относится к переработке вспенивающихся термопластичных композиций в изделия, например к изготовлению рыболовных поплавков, предназначенных для оснащения рыбопромысловых орудий лова.,

Известна пресс-форма для изготовления полимерных изделий прессованием, содержащая верхнюю и нижнюю Полуформы с замковым устройством {1.

К недоста-Гкам зтой формы относятся сложность и невысокая надежность конструкции из-за наличия большого количества взаимосвя замных. между собой деталей (пружины, рычаги, винты и др.).

Наиболее близкой по технической сущности и достигаемому результату к изобретению является пресс-форма для изготовления изделий из вспенивающихся полимерных материалов, содержащая корпус, вьшолненный с буртами в верхней и нижней части, верхнюю полуформу с буртом, нижнюю полуформу, нaдeтьdi на бу{) ты корпуса и верхней полуформы съемный хомут, выполне1шый в виде двух шарнирно сО единенных С-образных полуколец (2..

К недостаткам этой пресс-формы относится . то, что в процессе транспоргирсжки заполненных гранулами .П1)ес( форм, особенно больщими группами, происходят удары, зацепы и другие воздействия, которые приводят к повороту за,ш{рающего рычага и открытию хомута, а в последующем и пресс-формы. Открытие ее, особенно в процессе спекания, когда начинается рюложевве газообразователя и в пресс-форме возникает давление, достигающее 90 кгс/см, может привести к выбрасьтанню композиции из пресс-формы и возгоранию ее в .

Цель изобретения - повышение надежности запирания прессфо{ 1ы.

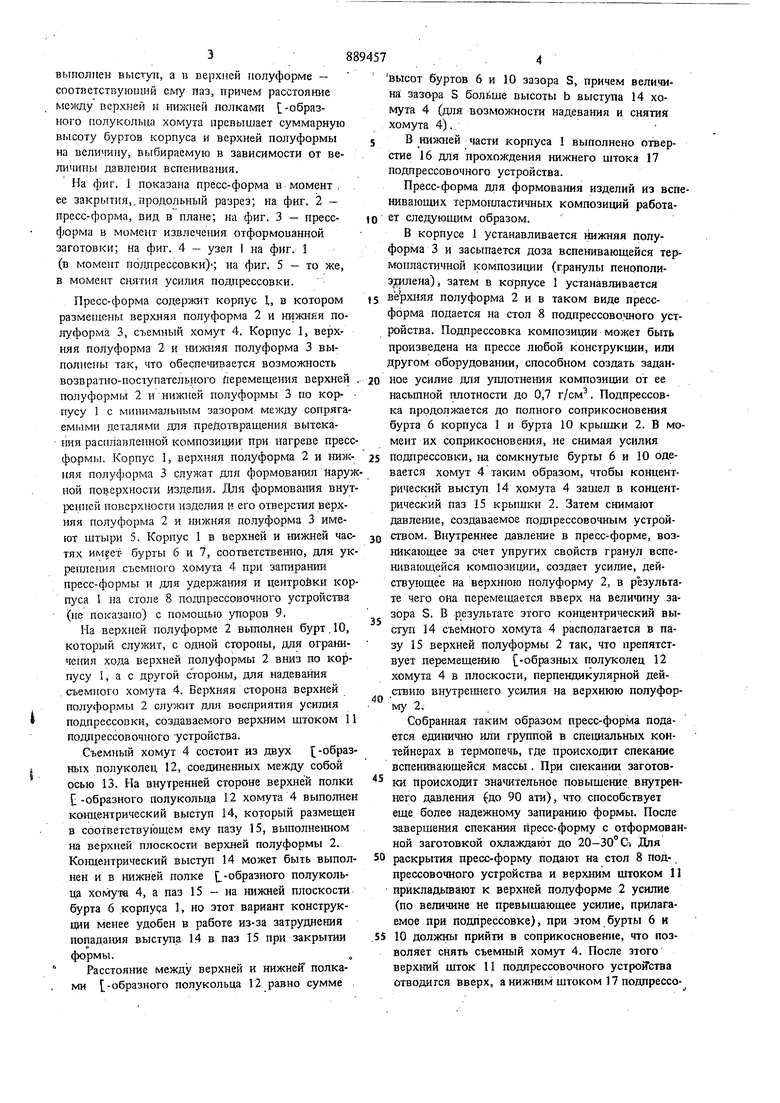

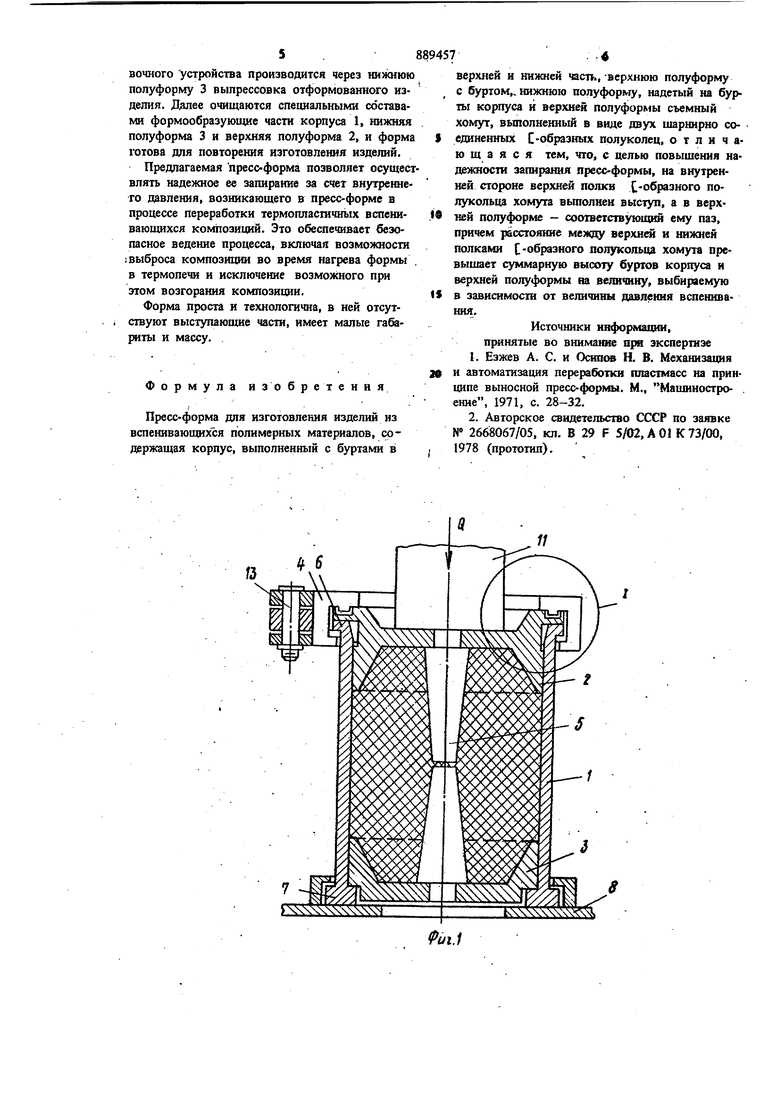

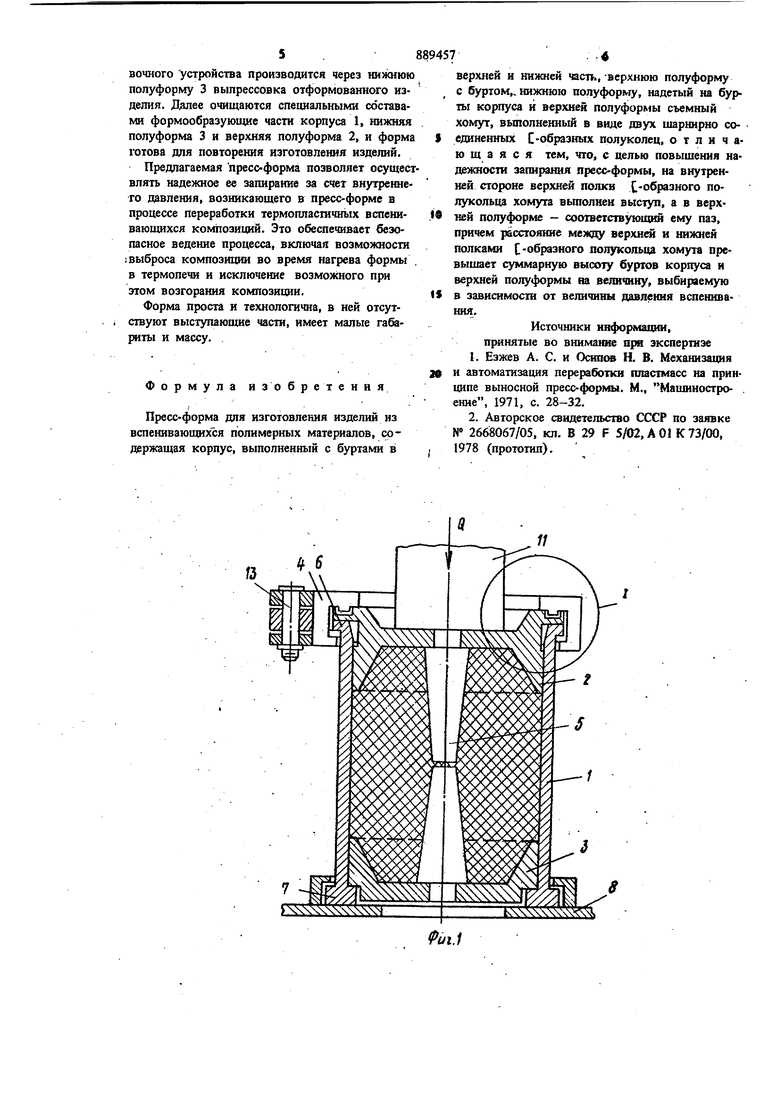

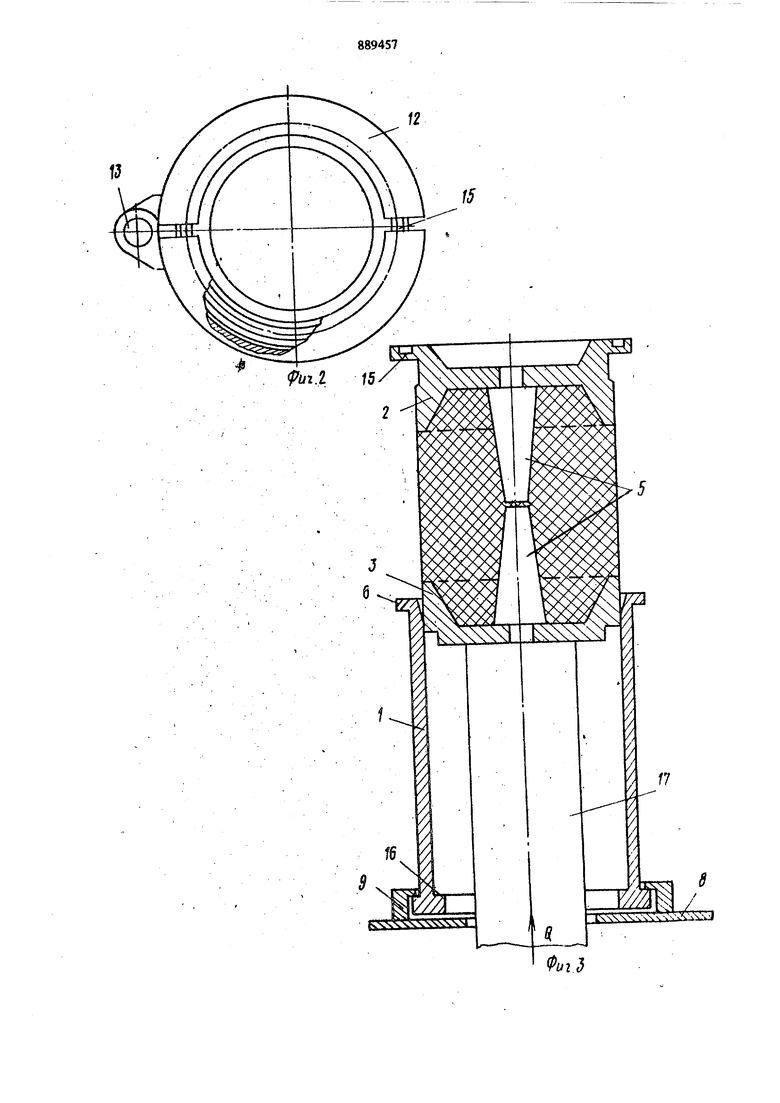

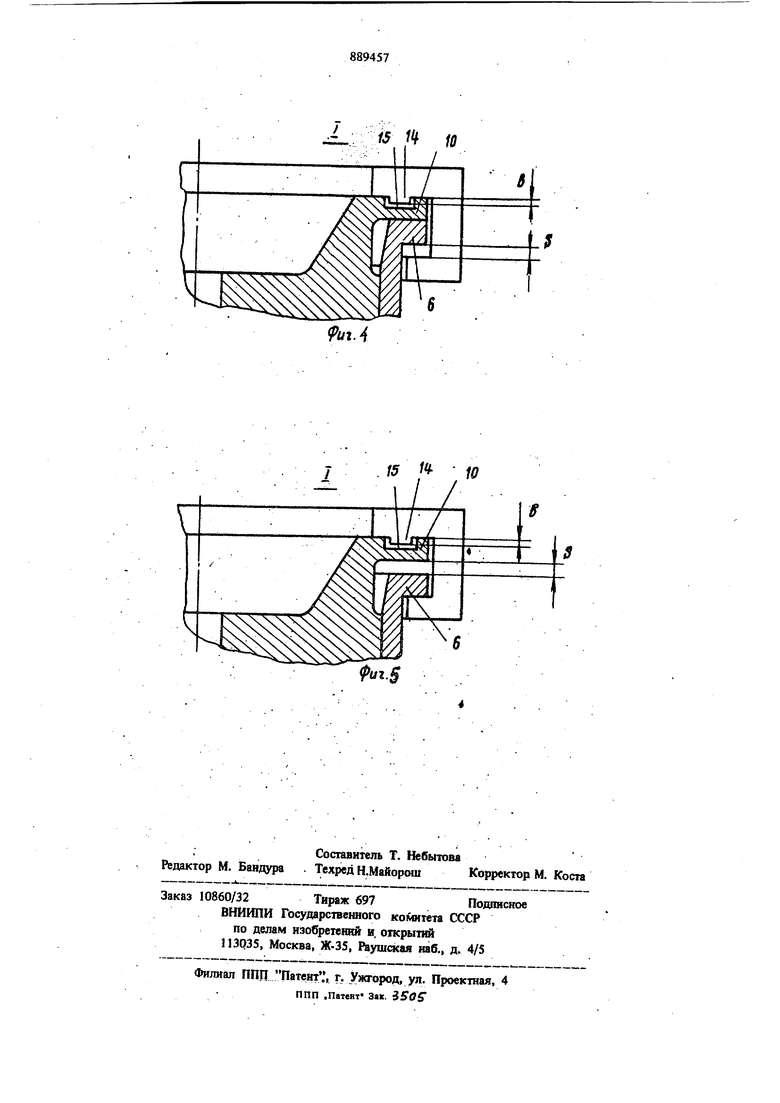

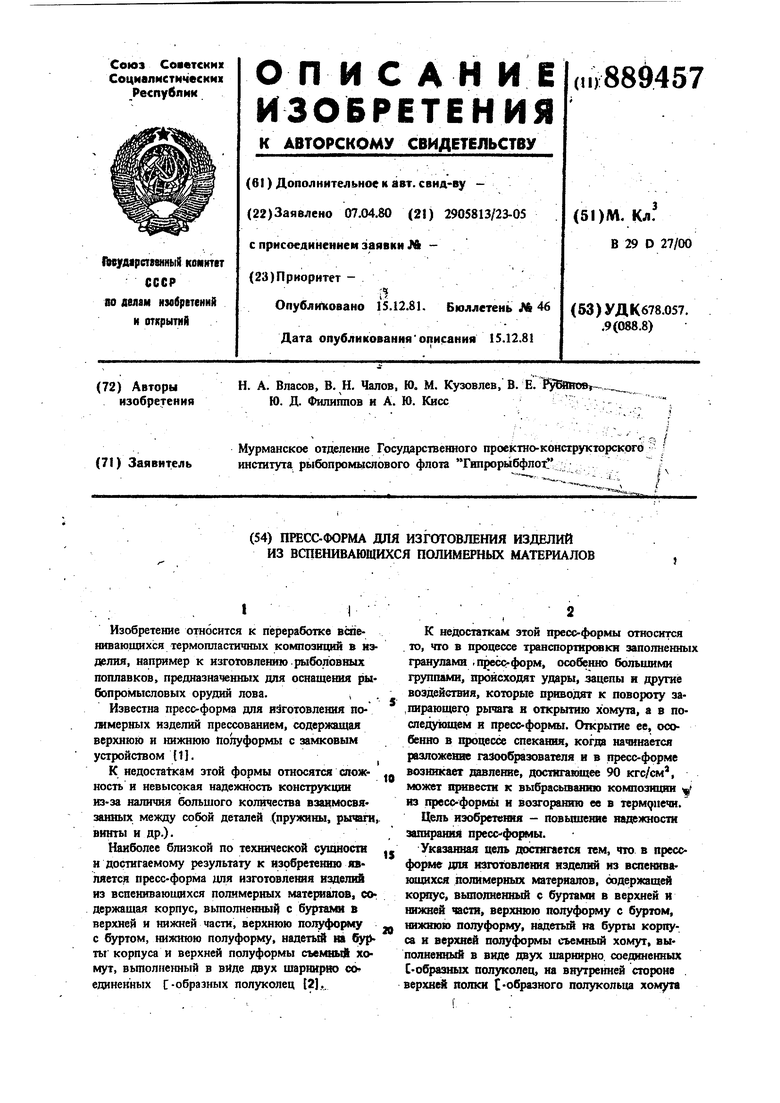

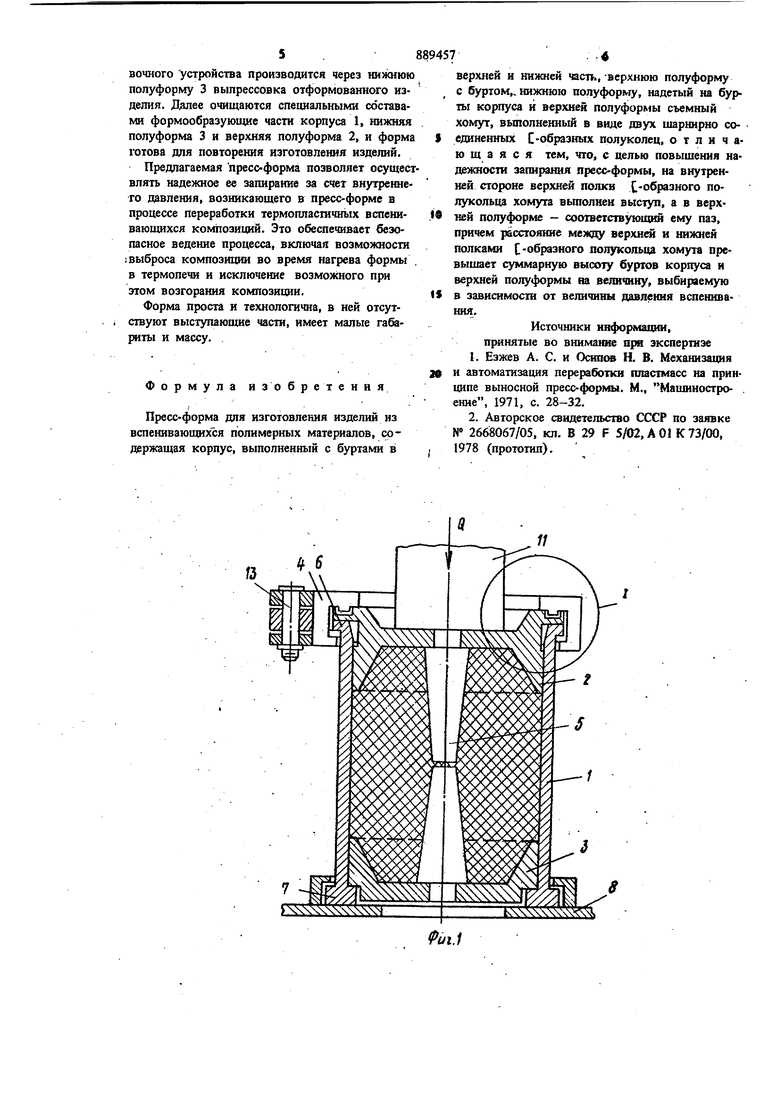

Указанная цепь достигается тем, что в прессформе для изготовления изделий из вспенивающихся полимериых материалов, содержащей KoiHiyc, вьшопиенный с буртами в верхней и нижней частя, верхнюю полуформу с буртом, нижнюю полуформу, надетый на бурты корпуса и верхней полуформы съемный хомут, выполиешшй в виде двух шарнирно. соединенных С-образных полуколец, иа внутренней стороне . верхнЫ1 полки t-образного полукольца хомута 38 выполнен выступ, а в верхней иолуформе - соотпетствующий елту паз, причем расстояние верхней и ьгажней полками -образного полукольца хомута превышает суммарную, высоту буртов корпуса и верхней полуформы на , выбираемую в зависимости от веянчины давлеш1я вспенивания. На фиг. 1 показана пресс-форма в момент . ее закрытия,.продольный разрез; на фиг. 2 пресс-форма, вид в плане; на фиг, 3 - прессформа в момент извлече шя отформованной заготовки; на фиг. 4 - узел I на фиг. 1 (в момент по/шрессовки); на фиг. 5 - то же, в момент сшггия усилия подпрессовки. Пресс-форма содержит корпус ,, в котором размещены верхняя полуформа 2 и нижняя полуформа 3, С7)емный хомут 4. Корпус 1, верхняя полуформа 2 и нижняя полуформа 3 выполнены так, что обеспе1швается возможность возвратно-поступательного Перемещения верхней полуформы 2 и нижней полуформы 3 по корпусу 1 с минимальным зазором между сопрягаемыми деталями для предотвращения вытекагшя расплавленной композиции при нагреве пресс формы. Корпус 1, верхняя полуформа 2 и 1шжмяя полуформа 3 служат для формовагаш наруЖ ной поверхности Изделия. Для формова1шя внут ренней поверхности изделия и его отверстия верхняя полуформа 2 и ьшжняя полуформа 3 имеют щтыри 5. Корпус 1 в верхней и тшжней частях имеет- бурты б и 7, соответствеш-ю, для ук регатегаш съемного хомута 4 при запираш-ш пресс-формы и для удержания и центройки кор njca 1 на столе 8 подпрессовочиого устройства (не показано) с помощью упоров 9. На верхней полуформе 2 выполнен бурт. 10, который служит, с одной стороны, для ограничения хода верхней полуформы 2 вниз по корпусу 1, а с другой стороны, для надевания ,съемного хомута 4. Верхняя сторона верхней полуформь 2 спуукт для восприятия усизшя подпрессовки, создаваемого верхним щтоком И подпрессов очного устройства. Съемный хомут 4 состоит из двух | -образ ных полуколец 12, соединенных между собой осью 13. На внутренней стороне верхней полки t-образного полукольца 12 хомута 4 выполнен концентрический выступ 14, который размещен в соответствующем ему пазу 15, выполненном на верхней плоскости верхней полуформы 2. Концентрический выступ 14 может быть выполнен и в нижней полке .-образного полукольца хомута 4, а паз 15 - на нижней плоскости бурта 6 корпуса 1, но этот вариант конструкции менее удобен в работе из-за затруднения попадания выступа 14 в паз 15 при закрытии формы.„ Расстоя1ше между верхней и нижнейГ полками J -образного полукольца 12 равно сумме высот буртов 6 и 10 зазора S, причем величиiна S больше высоты Ь выступа 14 хомута 4 (для возможности надевания и снятия хомута 4).. В нижней части корпуса 1 выполнено отверстие 16 для прохождения нижнего штока 17 подпрессовочного устройства. Пресс-форма для формования изделий из вспенивающих термопластичных композиций работает следующим образом. В корпусе 1 устанавливается нижняя полуформа 3 и засыпается доза вспенивающейся термопластичной композиции (гранулы пенополиэ илена), затем в корпусе 1 устанавливается верхняя полуформа 2 и в таком виде прессформа подается на стол 8 подпрессовочного устройства. Подпрессовка композиции может быть произведена на прессе любой конструкши, или другом оборудовании, способном создать заданное усилие для уплотнения композиции от ее насьтной плотности до 0,7 г/см. Подпрессовка продолжается до полного соприкосновения бурта 6 корпуса 1 и бурта 10 крышки 2. В момеит их соприкосиове шя, не снимая усилия подпрессовки, щ сомкнутые бурты 6 и 10 одевается хомут 4 таким образом, чтобы концентрический выступ 14 хомута 4 зашел в концентрический паз 15 крышки 2. Затем снимают давление, создаваемое подпрессовочиым устройством. Внутреннее давлеьше в пресс-форме, возникающее за счет упругих свойств гранул вспенивающейся композиции, создает усилие, действующее на верхнюю полуформу 2, в результате чего она перемещается вверх на величину зазора S. В результате этого концентрический выступ 14 съемного хомута 4 располагается в пазу 15 верхней полуформы 2 так, что препятствует перемещению -образных полуколец 12 хомута 4 в плоскости, перпендикулярной действию внутре1шего усилия на верхнюю полуформу 2. Собранная таким образом пресс-форма подается единично или группой в специальных контейнерах в термопечь, где происходит спекание вспенивающейся массы . При спекании заготовки происходит значительное повышение внутреннего давления (до 90 ати), что способствует еще более надежному запиранию формы. После завершения спекания пресс-форму с отформованной заготовкой охлажданэт до 20-30° С- Д1ля раскрытия пресс-форму подают на стол 8 подпрессовочного устройства и верхним штоком 11 прикладьшают к верхней полуформе 2 усилие (по величине не превышающее усилие, прилагаемое при подпрессовке), при этом бурты 6 и 10 должны прийти в соприкосновение, что позволяет снять съемный хомут 4. После этого верхний шток 11 подпрессовочного устройства отводится вверх, а нижним щтоком J 7 подпрессовечного устройства производится через нижнюю полуформу 3 выпрессовка отформованного изделия. JJfoiee очищаются специальными составами формообразующие части корпуса 1, нижняя полуформа 3 и верхняя полуформа 2, и форма готова для повторения изготовления изделий.

Предлагаемая пресс-форма позволяет осуществлять надежное ее запирание за счет внутреннего давления, возникающего в пресс-форме в процессе переработки термогшас1ичнь1Х вспенивающихся композиций. Это обеспечивает безопасное веденне процесса, включая возможности I выброса композиции во время нагрева формы . в термопечи и исключение возможного при этом возгорания композиции.

Форма проста и технологична, в ней отсутствуют выступающие части, имеет малые габарпты и массу.

Формула изобретения

Пресс-форма для изготовления изделий из вспенивающихся полимерных материалов, содержащая корпус, выполненный с буртамн в

верхней и нижней часть, верхнюю полуформу с буртом,, нижнюю полуформу, надетый на бурты кортуса и верхней полуформы съемный хомут, вьшолненный в виде двух щарнирно соединенных С-образных полуколец, отличающаяся тем, что, с целью повыщення надежности запирания пресс-формы, на внутренней стороне верхней полкн { Образного полукольца хомута вьшолнен выступ, а в верхней полуформе - соотаетствующий ему паз, причем расстояние между верхней и нижней полками { -образного полукольца хомута превышает суммарную высоту буртов корпуса и верхней полуформы на величину, выбираемую

в зависимости от величины давления вспенивания.

Источники информации, принятые во вннмание при экспертизе

//

IS Щ 10

6

Авторы

Даты

1981-12-15—Публикация

1980-04-07—Подача