(54) УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ И ВУЛКАНИЗАЦИИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вулканизации покрышек пневматических шин | 1979 |

|

SU891470A1 |

| Устройство для формования и вулканизации покрышек пневматических шин | 1981 |

|

SU958127A1 |

| Устройство для перезарядки пресс-форм многопозиционного вулканизатора | 1981 |

|

SU958126A1 |

| Устройство для формования и вулканизации покрышек пневматических шин | 1981 |

|

SU975441A1 |

| Диафрагменный узел для формования и вулканизации покрышек | 1980 |

|

SU927544A1 |

| Пресс-форма для вулканизации покрышек пневматических шин | 1974 |

|

SU490680A1 |

| Автоматическая линия для формования и вулканизации покрышек | 1973 |

|

SU430605A1 |

| Устройство для вулканизации покрышек пневматических шин | 1982 |

|

SU1060494A2 |

| Пресс-форма для вулканизации покрышек пневматических шин | 1981 |

|

SU965073A1 |

| Устройство для формования и вулканизации покрышек пневматических шин | 1981 |

|

SU975442A1 |

1

Изобретение относится к оборудованию шинной промышленности и предназначено для формования и вулканизации покрышек пневматических шин на многопозиционных вулканизаторах, на индивидуальных вулканизаторах и на форматорах-вулканизаторах с байонетным замыканием пресс-форм.

Известно устройство для формования и вулканизации покрышек пневматических шин, содержащее запираемую байонетным затвором паровую камеру, пресс-форму и механизм подпрессовки в виде установленных под столом шести гидравлических цилиндров диафрагменного тица 1.

Недостатком устройства является необходимость установки дополнительного оборудования для создания и поддержания давления в гидравлических цилиндрах.

Наиболее близким к изобретению по технической сущности и достигаемому эффек: ту является устройство для формования и вулканизации покрышек пневматических шин, содержащее корпус, состоящий из запираемых байс нетным замком верхней и нижней частей, связанное с последней основание, установленную в корпусе пресс-форму, полости для теплоносителя для обогрева

пресс-формы, диафрагменный узел, механизм управления диафрагмой и приспособление для подпрессовки 2.

В известном устройстве приспособление для подпрессоБки выполнено в виде концент5 рично установленных центральному силовому цилиндру механизма управления диафрагмой дополнительных силовых цилиндров, жестко связанных с нижней частью корпуса, а поршень внешнего из которых по,„ средством гильзы жестко связан с днищем центрального цилиндра. Такое конструктивное выполнение приспособления для подпрессовки обеспечивает подпрессовку прессформы за счет возникающего в диафрагме распориого усилия, но наличие дополнительных силовых цилиндров увеличивает энергоемкость устройтва.

Целью изобретения является снижение энергоемкости устройства.

Для достижения поставленной цели в устройстве для формования н вулканизации покрышек пневматических шин, содержащем корпус, состоящий из запираемых байонетным замком верхней и нижней частей, связанное с последней основание, установленную в корпусе пресс-форму, полости для

теплононосителя для обогрева пресс-формы, диафрагменный узел, механизм управления диафрагмой и приспособление для подпрессовки, приспособление для подпрессовки выполнено в виде установленных на основании и связанных верхними торцами с нижней полуформой теплоизолированных стоек с расположенными в них параллельно центральной оси устройства каналами, а полости для теплоносителя для обогрева пресс-формы выполнены в стенках полуформ, причем полость нижней полуформы сообщена с каналами стоек.

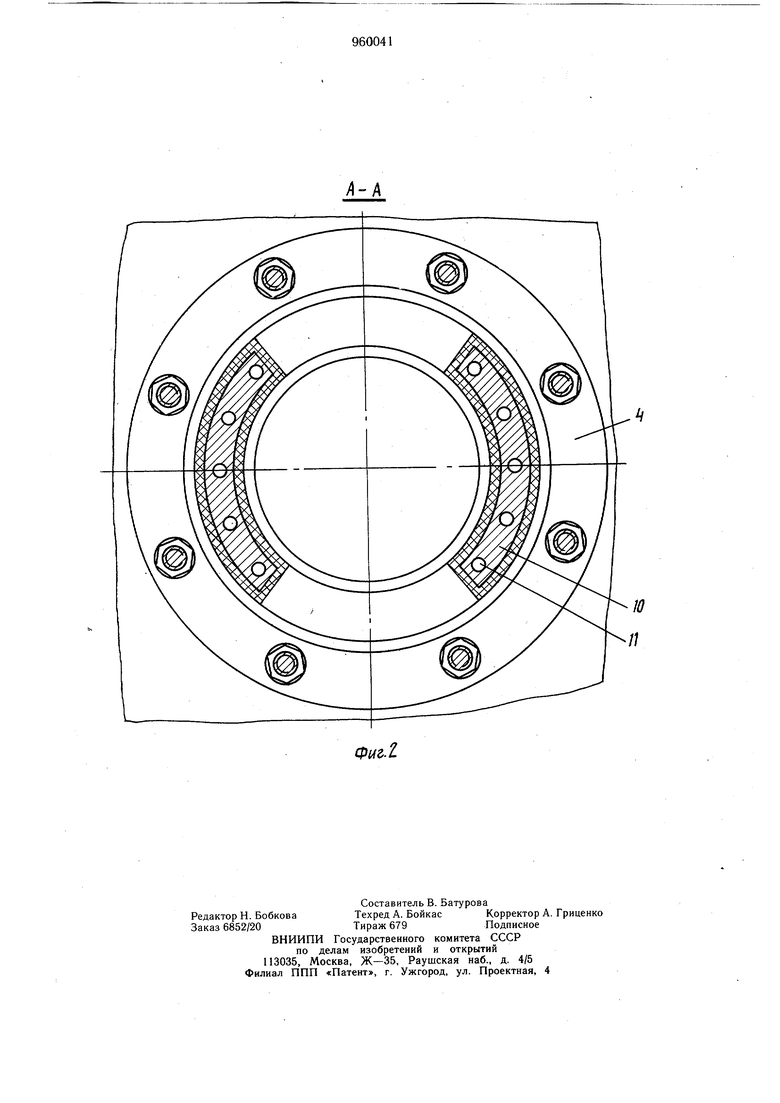

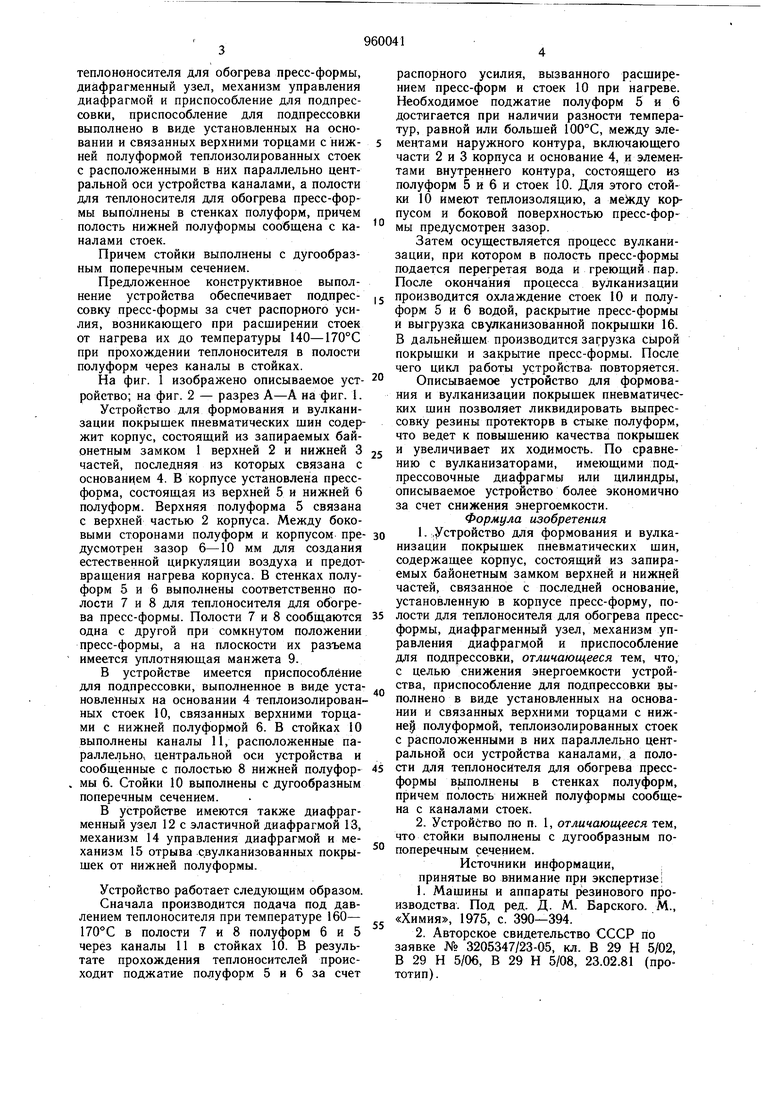

Причем стойки выполнены с дугообразным поперечным сечением.

Предложенное конструктивное выполнение устройства обеспечивает подпрессовку пресс-формы за счет распорного усилия, возникающего при расщирении стоек от нагрева их до температуры 140-170°С при прохождении теплоносителя в полости полуформ через каналы в стойках.

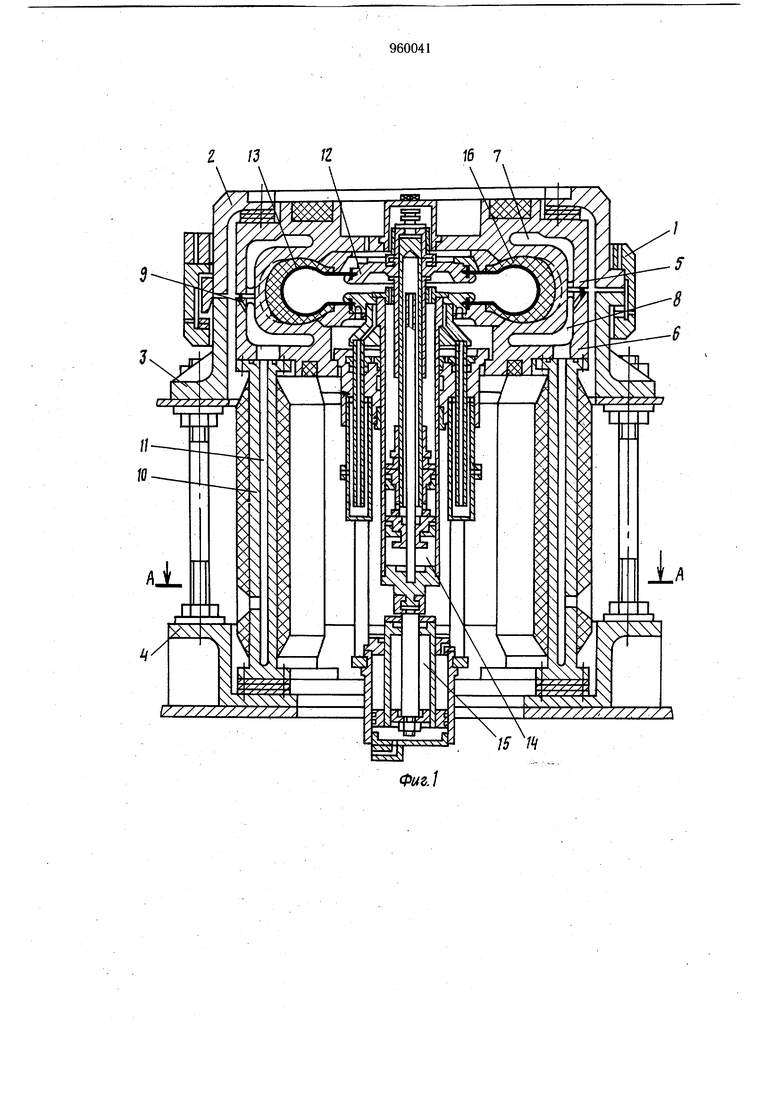

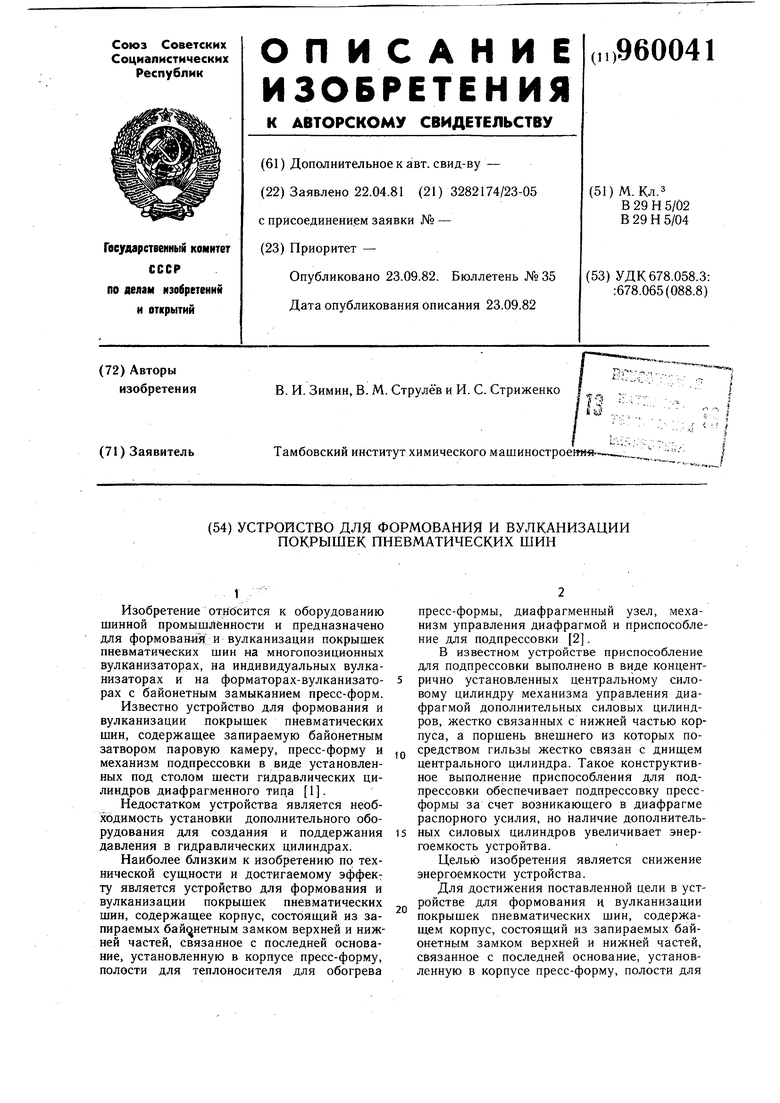

На фиг. 1 изображено описываемое устройство; на фиг. 2 - разрез А-А на фиг. I.

Устройство для формования и вулканизации покрышек пневматических щин содержит корпус, состоящий из запираемых байонетным замком 1 верхней 2 и нижней 3 частей, последняя из которых связана с основанием 4. В корпусе установлена прессформа, состоящая из верхней 5 и нижней 6 полуформ. Верхняя полуформа 5 связана с верхней частью 2 корпуса. Между боковыми сторонами полуформ и корпусом предусмотрен зазор 6-10 мм для создания естественной циркуляции воздуха и предотвращения нагрева корпуса. В стенках полуформ 5 и б выполнены соответственно полости 7 и 8 для теплоносителя для обогрева пресс-формы. Полости 7 и 8 сообщаются одна с другой при сомкнутом положении пресс-формы, а на плоскости их разъема имеется уплотняющая манжета 9.

В устройстве имеется приспособление для подпрессовки, выполненное в виде установленннх на основании 4 теплоизолированных стоек 10, связанных верхними торцами с нижней полуформой 6. В стойках 10 выполнены каналы 11, расположенные параллельно, центральной оси устройства и сообщенные с полостью 8 нижней полуформы 6. Стойки 10 выполнены с дугообразным поперечным сечением.

В устройстве имеются также диафрагменный узел 12 с эластичной диафрагмой 13, механизм 14 управления диафрагмой и механизм 15 отрыва свулканизованных покрышек от нижней полуформы.

Устройство работает следующим образом.

Сначала производится подача под давлением теплоносителя при температуре 160- 170°С в полости 7 и 8 полуформ 6 и 5 через каналы 11 в стойках 10. В результате прохождения теплоносителей происходит поджатие полуформ 5 и 6 за счет

распорного усилия, вызванного расщирением пресс-форм и стоек 10 при нагреве. Необходимое поджатие полуформ 5 и 6 достигается при наличии разности температур, равной или большей 100°С, между элементами наружного контура, включающего части 2 и 3 корпуса и основание 4, и элементами внутреннего контура, состоящего из полуформ 5 и 6 и стоек 10. Для этого стойки 10 имеют теплоизоляцию, а корпусом и боковой поверхностью пресс-формы предусмотрен зазор.

Затем осуществляется процесс вулканизации, при котором в полость пресс-формы подается перегретая вода и греющий пар. После окончания процесса вулканизации производится охлаждение стоек 10 и полуформ 5 и 6 водой, раскрытие пресс-формы и выгрузка свулканизованной покрыщки 16. В дальнейшем производится загрузка сырой покрышки и закрытие пресс-формы. После чего цикл работы устройства- повторяется.

Описываемое устройство для формования и вулканизации покрышек пневматических шин позволяет ликвидировать выпрессовку резины протекторв в стыке полуформ, что ведет к повышению качества покрышек и увеличивает их ходимость. По сравнению с вулканизаторами, имеющими подпрессовочные диафрагмы или цилиндры, описываемое устройство более экономично за счет снижения энергоемкости. Формула изобретения

Источники информации, принятые во внимание при экспертизе

.1

Авторы

Даты

1982-09-23—Публикация

1981-04-22—Подача