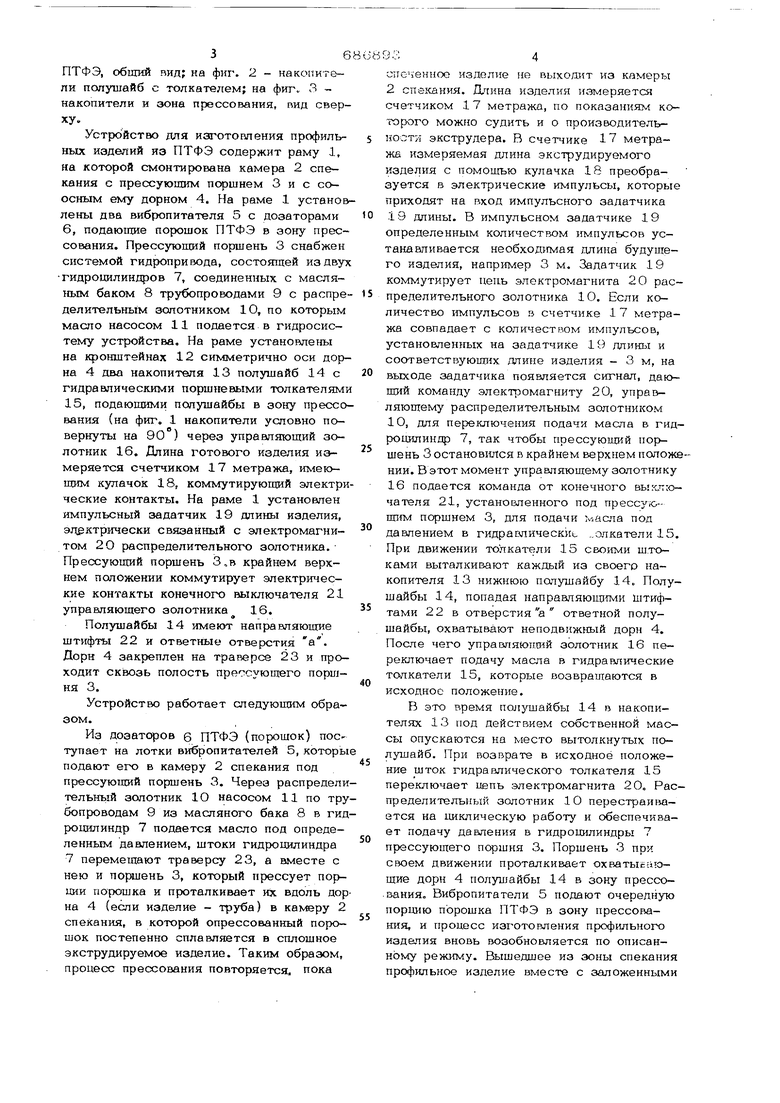

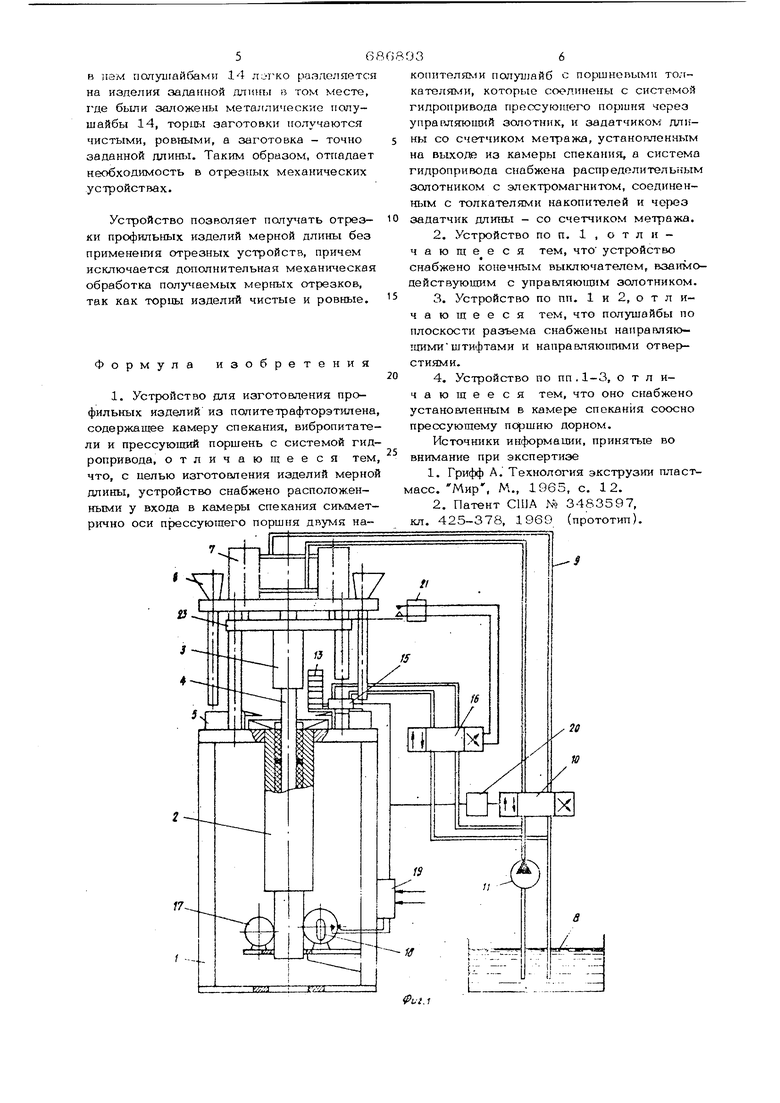

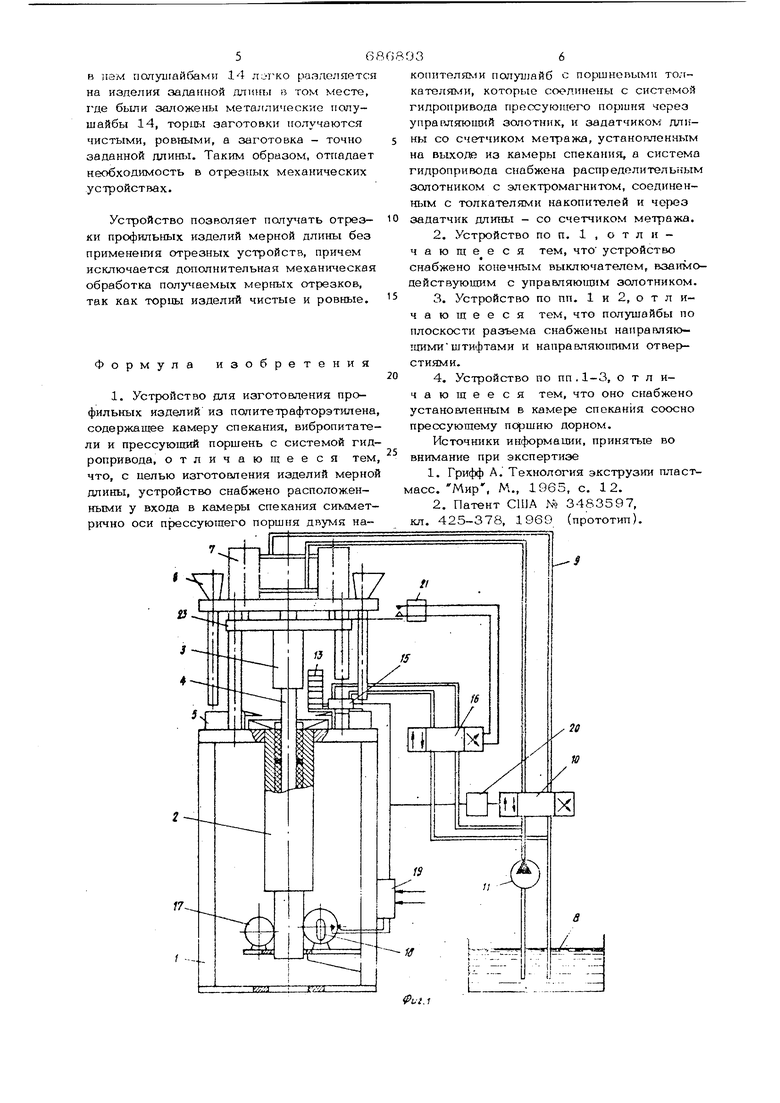

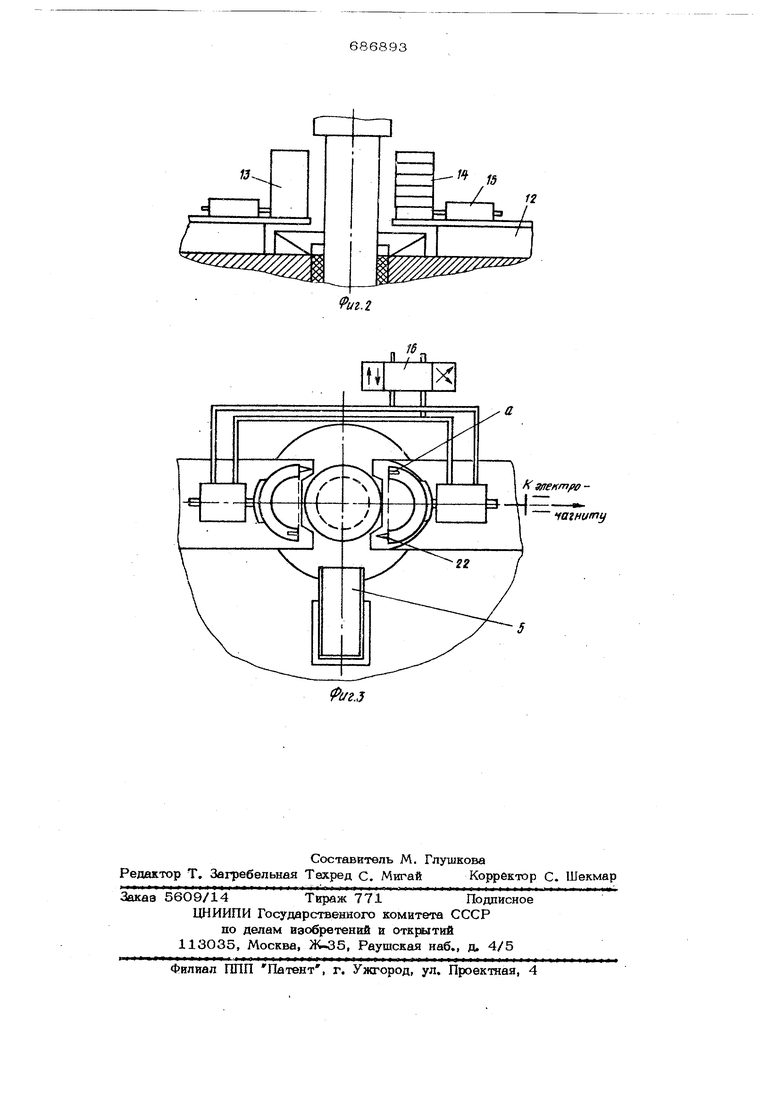

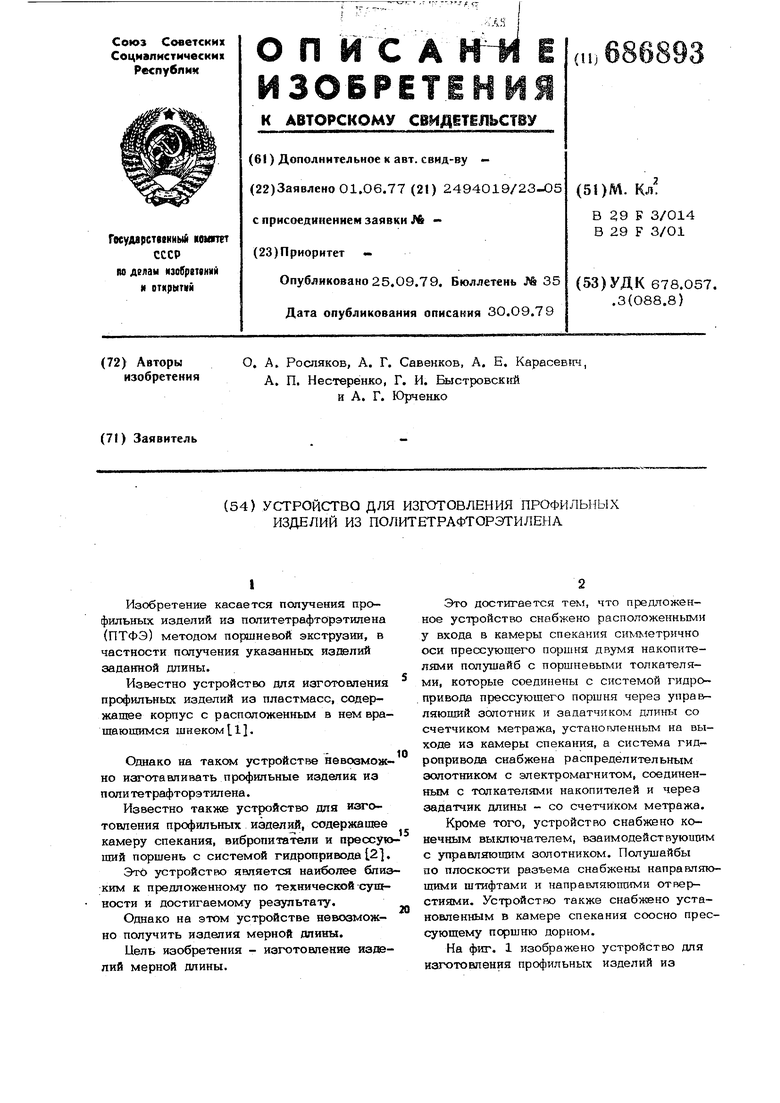

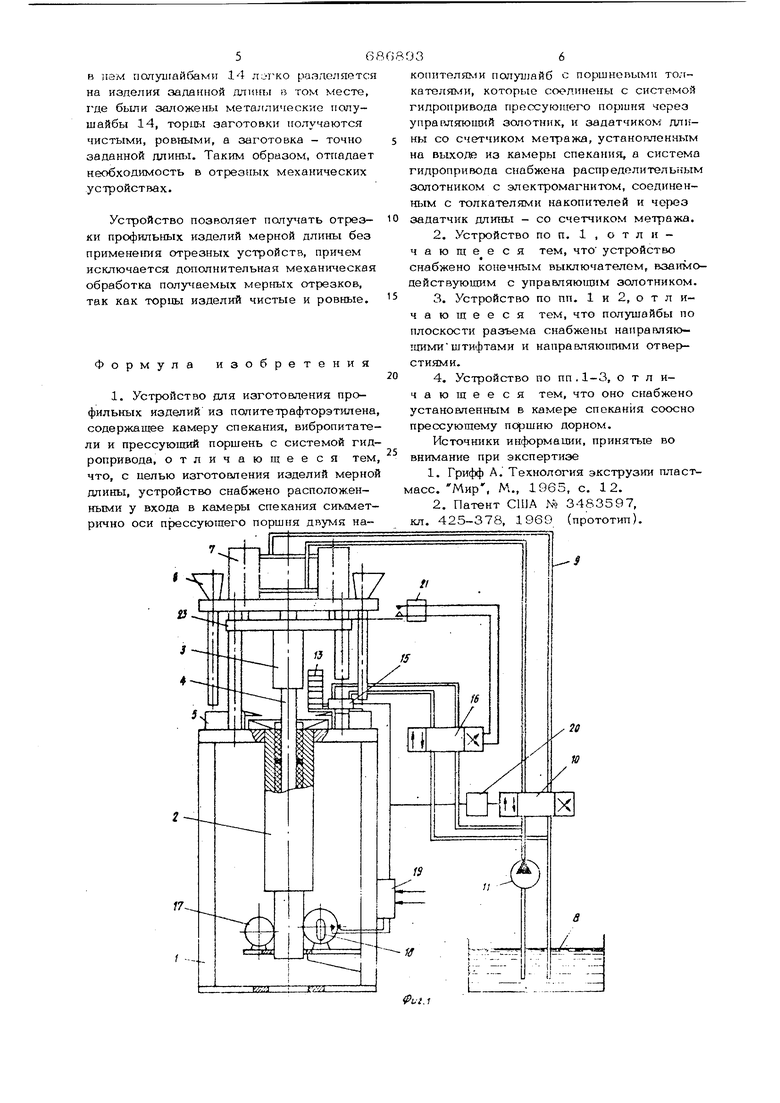

Изобретение касается получения профильных изделий из политетрафторэтилена (ПТФЭ) методом поршневой экструзии, в частности получения указанных изделий заданной длины. Известно устройство для изготовпения профильных изделий из пластмасс, содержащее корпус с расположенным в нем вращающимся шнеком Однако на таком устройстве невозможно изготавливать профильные изделия из поли тетрафторэтилена. Известно также устройство для изготовления профильных изделий, содержащее камеру спекания, вибропитателн и прессук щий порщень с системой гидроприЕюда t2. Это устройство является наиболее близ ким к предложенному по технической сущности и достигаемому результату. Однако на этом устройстве невозможно получить изделия мерной ОЛУКЪЛ. Цель изобретения - изготовление изделий мерной длины. Это достигается геы, что предложенное устройство снабжено расположенными у входа в камеры спекания симк1етрично оси прессующего поршня двумя накопителями полушайб с поршневыми толкателями, которые соединены с системой гидропривода прессующего поршня через управляющий золотник и задатчиком со счетчиком метража, уста но пленным на выходе из камеры спекания, а система гидропривода снабжена распределительным золотником с электромагнитом, соединенным с толкателями накопителей и через задатчик длины - со счетчиком метража. Кроме того, устройство снабжено конечным выключателем, взаимодействующим с управляющим золотником. Полушайбы по плоскости разъема снабжены направляющими штифтами и направляющими отверстиями. Устройство также снабжено установленным в камере спекания соосно прессующему поршню дорном. На фиг. 1 изображено устройство для изготовления профильных изделий из 36 ПТФЭ, общий вид; на фиг. 2 - накопители полушайб с толкателем; на фиг 3 накопители и зона прессования, вид сверху. Устрюйство для изготовления профильных изделий из ПТФЭ содержит раму 1, на которой смонтирована камера 2 спекания с прессующим пфшнем 3 и с соосным ему дорном 4. На раме 1 установлены два вибропитателя 5 с дозаторами 6, подающие порошок ПТФЭ в зону прессования. Прессующий поршень 3 снабжен системой гидропривода, состоящей из двух гидроцилиндров 7, соединенных с масляным баком 8 трубопроводами 9 с распределительным золотником 1О, по которым масло насосом 11 подается в гидросистему устройства. На раме установлены на кронштейнах 12 симметрично оси дорна 4 два накопителя 13 полушайб 14 с гидравлическими поршневыми толкателями 15, подающими полушайбы в зону прессования (на фиг. 1 накопители условно повернуты на 90 ) через управляющий золотник 16. Длина готового изделия измеряется счетчиком 17 метража, имеющим кулачок 18, коммутирующий электри ческие контакты. На раме 1 установлен импульсный задатчик 19 длины изделия, эдектрически связанный с электромагнитом 20 распределительного золотника. Прессующий поршень З.в крайнем верхнем положении коммутирует электрические контакты конечного выключателя 21 управляющего золотника 16. Полушайбы 14 имеют направляющие штифты 22 и ответные отверстия а. Дорн 4 закреплен на траверсе 23 и проходит сквозь полость пpe cvющeгo поршня 3. Устройство работает следующим образом. Из дозаторов g ПТФЭ (порошок) поступает на лотки вибропитателей 5, которы подают его в камеру 2 спекания под прессующий поршень 3. Через распредели тельный золотник Ю насосом 11 по тру бопроводам 9 из масляного бака 8 в гид роцилиндр 7 подается масло под определенным давлением, штоки гидрошшиндра 7 перемещают траверсу 23, а вместе с нею и поршень 3, котчэрый прессует порции порошка и проталкивает их вдоль дор на 4 (если изделие - труба) в камеру 2 спекания, в которюй опрессованный порошок постепенно сплавляется в сплошное экструдируемое изделие. Таким образом, процесс прессования повторяется, пока сиечвнное изделие не выходит из камеры 2 спекания. Длина изделия измеряется счетчиком 17 метража, по показаниям когарого можно судить и о производительHocTYi экструдера. В счетчике 1 метраже измеряемая длина экструдируемого изделия с помощью кулачка 18 преобразуется в электрические импульсы, которые приходят на вход импульсного задатчика 19 длины. В импульсном задатчике 19 определенным количеством импульсов устава ЕЭТ и вается необходггмая длима будущего изделия, например 3 м. Задатчик 19 коммутирует пень электромагнита 20 распределительного золотника 10. Если количество импульсов в счетчике 17 метража совпадает с количеством импульсов, установленных на задатчике 19 дпишл и соответствующих длине изделия - 3 м, на выходе задатчика появляется сигнал, дающий команду электромагниту 20, управляющему распределительным золотником 10, для переключения подачи масла в гидроцилиндр 7, так чтобы прессующий поршень 3 остановился в крайнем верхнем положа-нии. В этот момент управляющему золотнику 16 подается команда от конечного выкл:очателя 21, установленного под npeccyioП1ИМ поршнем 3, для подачи под давлением в гидравлически ,,с лкатели 15. При движении толкатели 15 щ.токами выталкивают каждый из своего накопителя 13 нижнюю полушайбу 14. Полушайбы 14, попадая направляюиапч и штифтами 22 в отверстия а ответной полушайбы, охватывают неподвижный дорн 4. После чего управляюишй золотник 16 переключает подачу масла в гидравлические толкатели 15, которые возвращаются в исходное положение. В это время пол тиайбы 14 в накопителях 13 под действием собственной массы опускаются на место вытолкнутых полушайб. При возврате в исходное положение шток гидравлического толкателя 15 переключает цепь электромагнита 20. Распределительный золотник 10 перестраивается на циклическую работу и обеспечивает подачу давления в гидроцилиндры 7 прессующего поршня 3. Поршень 3 при своем движении проталкивает охватыкеиощие дорн 4 полушайбы 14 в зону прессования. Вибропитатели 5 подают очередную порцию порошка ПТФЭ в зону прессования, и процесс изготовления профильного издания вновь возобновляется по описанному режиму. Е ышедшее из зоны спекания профильное изделие вместе с заложенными

к нам полуигайбами 14 лс-гжо разделяется на изделия заданной длины в том месте, 1де были заложены металлические полушайбы 14, торцы заготовки получаются чистыми, ровными, а заготовка - точно заданной длины. Таким образом, отгЕадает необходимость в отрезных механических устройствах. Устройство позволяет получать отрезки профильных изделий мерной длины без применения отрезных устройств, причем исключается дополнительная мекан1гческая обработка получаемых мерных отрезков, так как торцы изделий чистые и ровные. Формула изобретения 1. Устройство для изготовления профильных изделий из политетрафторэтилена, содержащее камеру спекания, вибропитатели и прессующий поршень с системой гидропривода, отличающееся тем, что, с целью изготовления изделий мерной длины, устройство снабжено расположенными у входа в камеры спекания симметрично оси прессующего поршня двумя накопнтелями полушайб с поршнепымп TO.Iкателяк и, которые соединены с системой гидропривода прессующего поршня через упраЕ ляюцо1й золотник, и задатчиком дльны со счетчиком метража, установленным на выходе из камеры спекания, а система гидропривода снабжена распределительным золотником с электромагнитом, соединен i.. 1 шлм с толкателями накопителей и через задатчнк длины - со счетчиком метража, 2. Устройство по п. 1 , о т л и чающееся тем, что устройство снабжено конечным выключателем, вза1тмодействующим с управляю11П1М золотником, з. Устройство по пп. 1 и 2, о т л ичающееся тем, что полушайбы по плоскости разъема снабжены направляющимиштифтам и и направляю1пмми отверстиями. 4. Устройство по пп . 1-3, отличающееся тем, что оно снабжено установленным в камера спекания соосно прессующему поршню дорном. Источники информаШ1и, принятые во внимание при экспертизе 1. Грифф А. Технология экструзии пласт асс. Мир, М., 1965, с. 12. 2. Патент США № 3483597, кл. 425-378, 1069 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Поршневой экструдер для изготовления трубчатых изделий из полимерных материалов | 1982 |

|

SU1054088A1 |

| Устройство для изготовления профильных изделий из порошкообразных полимеров | 1986 |

|

SU1399155A1 |

| Устройство для изготовления криволинейных профильных изделий | 1980 |

|

SU889459A1 |

| Поршневой экструдер для изготов-лЕНия КРиВОлиНЕйНыХ издЕлий из пОли-ТЕТРАфТОРэТилЕНА | 1979 |

|

SU835801A1 |

| Способ изготовления профильных изделий из политетрафторэтилена или его смеси с наполнителем | 1981 |

|

SU1014737A1 |

| Агрегат для изготовления изделий из полимерных материалов | 1977 |

|

SU627986A1 |

| Пресс для изготовления профильных изделий | 1986 |

|

SU1407819A1 |

| ГИДРОПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ВТУЛОК ИЗ ПОРОШКА | 1973 |

|

SU453322A1 |

| Гидравлический пресс | 1977 |

|

SU737242A1 |

| Полуавтоматическое приемное устройство для полиграфических машин, например, листоподборочных | 1957 |

|

SU113708A1 |

а

магниту

Авторы

Даты

1979-09-25—Публикация

1977-06-01—Подача