I

Изобретение относится к устройствам загрузки вагонов дозированными порциями сыпучего груза, а более конкретно к устройствам авто.матического согласования интенсивности загрузки вагонов с производительностью подачи сыпучего груза.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является устройство автоматического управления установкой загрузки вагонов дозированными порциями сыпучего груза, содержащее задатчик типа вагонов, подключенный к одним из входов блоков коррекции и управления, к другим входам последнего из которых подключены датчики набора порций, а к выходу - привод распределительного механизма и один из входов блока измерения времени и блок регулирования, входом подключенный к выходу блока коррекции, а выходом - к приводу механизма .перемещения вагонов 1.

Недостаток этого устройства состоит в том, что оно не учитывает характер движения вагона. При каждом сигнале на изменение скорости движения новое значение скорости перемещения вагона устанавливается с некоторым запаздыванием, поскольку состав является упругим элементом со значительной массой. Это. приводит к накоплению ощибки в положении вагонов под загрузочным механизмом и нарушению непрерывности процесса загрузки.

Цель изобретения - повышение производительности за счет исключения нарушений непрерывности процесса погрузки.

Эта цель достигается тем, что устройство снабжено датчиком положения загрузочного механизма, сумматором и задатчиками вре10мени набора и хранения порции, входы которых соединены с задатчиком типа вагонов, а выходы - с одним и другим входами сумматора, третий вход которого соединен с выходом блока измерения времени, другой 15 вход которого соединен с датчиком положения загрузочного механизма, соединенным дополнительно со входом блока управления, причем выход сумматора подключен ко второму входу блока коррекции.

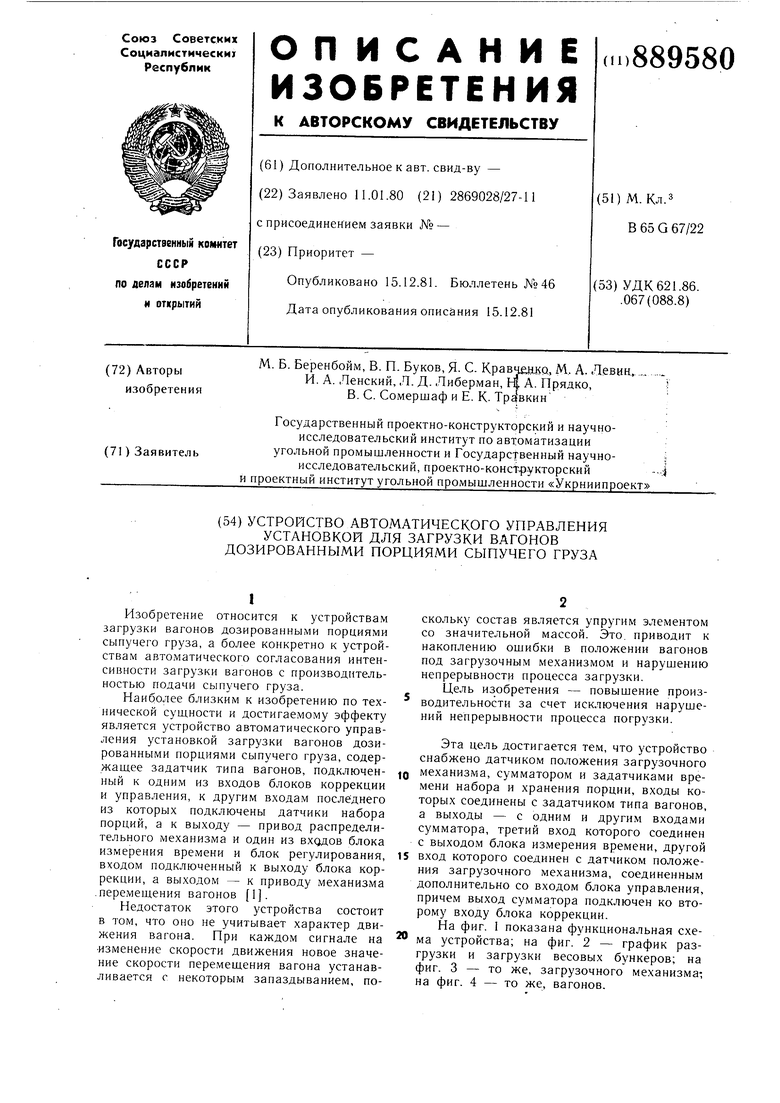

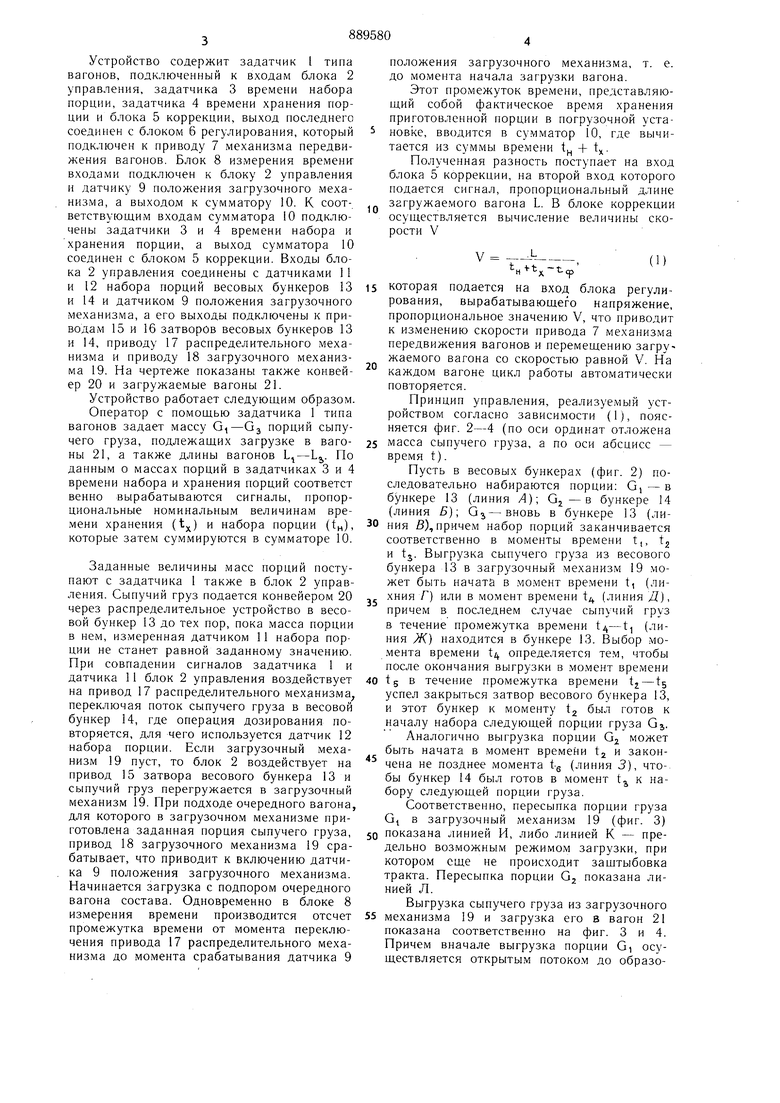

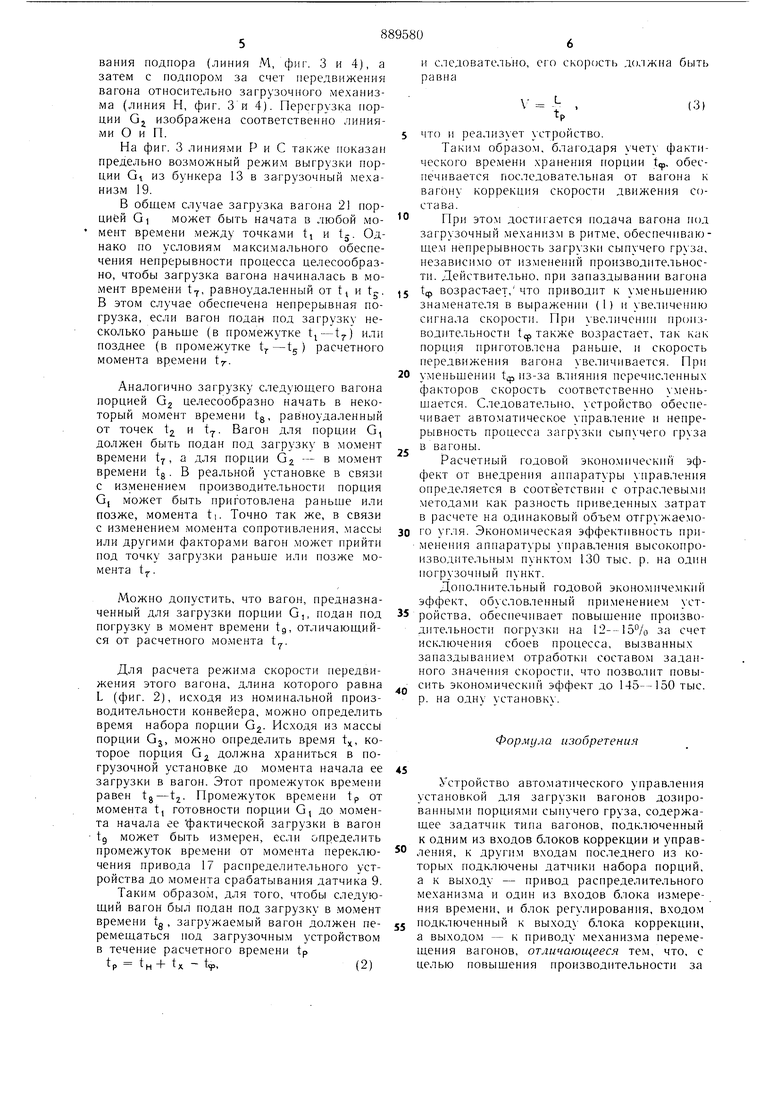

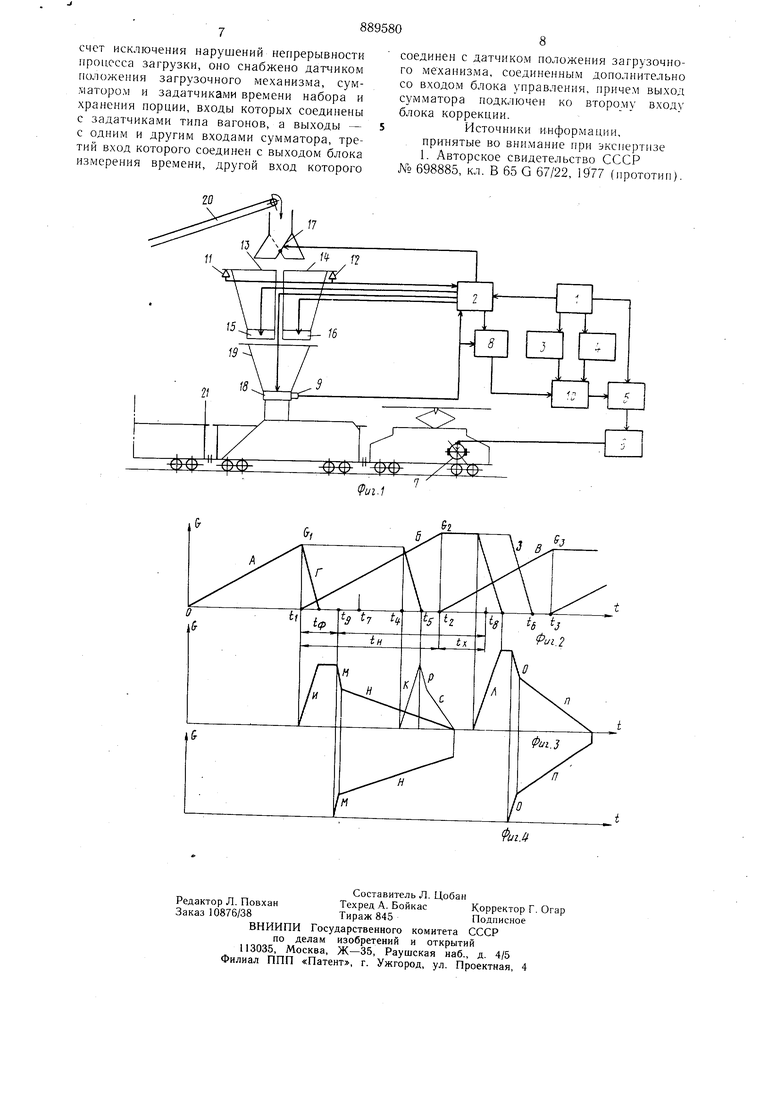

На фиг. 1 показана функциональная схе20ма устройства; на фиг. 2 - график разгрузки и загрузки весовых бункеров; на фиг. 3 - то же, загрузочного механизмана фиг. 4 - то же, вагонов.

Устройство содержит задатчик I типа вагонов, подключенный к входам блока 2 управления, задатчика 3 времени набора порции, задатчика 4 времени хранения порции и блока 5 коррекции, выход последнего соединен с блоком 6 регулирования, который подключен к приводу 7 механизма передвижения вагонов. Блок 8 измерения временивходами подключен к блоку 2 управления и датчику 9 положения загрузочного механизма, а выходом к сумматору 10. К соответствующим входам сумматора 10 подключены задатчики 3 и 4 времени набора и хранения порции, а выход сумматора 10 соединен с блоком 5 коррекции. Входы блока 2 управления соединены с датчиками 11 и 12 набора порций весовых бункеров 13 и 14 и датчиком 9 положения загрузочного механизма, а его выходы подключены к приводам 15 и 16 затворов весовых бункеров 13 и 14, приводу 17 распределительного механизма и приводу 18 загрузочного механизма 19. На чертеже показаны также конвейер 20 и загружаемые вагоны 21.

Устройство работает следующим образом.

Оператор с помощью задатчика 1 типа вагонов задает массу G,-G порций сыпучего груза, подлежащих загрузке в вагоны 21, а также длины вагонов L,-Lj. По данным о массах порций в задатчиках 3 и 4 времени набора и хранения порций соответст венно вырабатываются сигналы, пропорциональные номинальным величинам времени хранения (t) и набора порции („), которые затем суммируются в сумматоре 10.

Заданные величины масс порций поступают с задатчика 1 также в блок 2 управления. Сыпучий груз подается конвейером 20 через распределительное устройство в весовой бункер 13 до тех пор, пока масса порции в нем, измеренная датчиком 11 набора порции не станет равной заданному значению. При совпадении сигналов задатчика 1 и датчика 11 блок 2 управления воздействует на привод 17 распределительного механизма переключая поток сыпучего груза в весовой бункер 14, где операция дозирования повторяется, для чего используется датчик 12 набора порции. Если загрузочный механизм 19 пуст, то блок 2 воздействует на привод 15 затвора весового бункера 13 и сыпучий груз перегружается в загрузочный механизм 19. При подходе очередного вагона, для которого в загрузочном механизме приготовлена заданная порция сыпучего груза, привод 18 загрузочного механизма 19 срабатывает, что приводит к включению датчика 9 положения загрузочного механизма. Начинается загрузка с подпором очередного вагона состава. Одновременно в блоке 8 измерения времени производится отсчет промежутка времени от момента переключения привода 17 распределительного механизма до момента срабатывания датчика 9

положения загрузочного механизма, т. е. до момента начала загрузки вагона.

Этот промежуток времени, представляющий собой фактическое время хранения приготовленной порции в погрузочной установке, вводится в сумматор 10, где вычитается из суммы времени t + t.

Полученная разность поступает на вход блока 5 коррекции, на второй вход которого подается сигнал, пропорциональный длине загружаемого вагона L. В блоке коррекции осуществляется вычисление величины скорости V

V ---L(1J

которая подается на вход блока регулирования, вырабатывающего напряжение, пропорциональное значению V, что приводит к изменению скорости привода 7 механизма передвижения вагонов и перемещению загружаемого вагона со скоростью равной V. На каждом вагоне цикл работы автоматически повторяется.

Принцип управления, реализуемый устройством согласно зависи.мости (1), поясняется фиг. 2-4 (по оси ординат отложена

5 масса сыпучего груза, а по оси абсцисс - время t).

Пусть в весовых бункерах (фиг. 2) последовательно набираются порции: G, - в бункере 13 (линия Л); Gj-в бункере 14 (линия 5); GJ-вновь в бункере 13 (линия В),причем набор порций заканчивается соответственно в моменты времени t,, tj и tj. Выгрузка сыпучего груза из весового бункера 13 в загрузочный механизм 19 может быть начата в момент времени t, (лихния Г) или в момент времени t (линия Д}, причем в последнем случае сыпучий груз в течение про.межутка времени , (линия Ж) находится в бункере 13. Выбор мо.мента времени t определяется тем, чтобы после окончания выгрузки в момент времени

0 15 в течение промежутка времени tj-i успел закрыться затвор весового бункера 13, и этот бункер к моменту tj был готов к началу набора следующей порции груза Gj. Аналогично выгрузка порции G может быть начата в момент времени i и закончена не позднее момента tg (линия 3), чтобы бункер 14 был готов в момент tj к набору следующей порции груза.

Соответственно, пересыпка порции груза GI в загрузочный механизм 19 (фиг. 3)

0 показана линией И, либо линией К - предельно возможным режимом загрузки, при котором еще не происходит защтыбовка тракта. Пересыпка порции Gj показана линией Л.

Выгрузка сыпучего груза из загрузочного

5 механизма 19 и загрузка его в вагон 21 показана соответственно на фиг. 3 и 4. Причем вначале выгрузка порции G, осуществляется открытым потоко.м до образования подпора (линия М, с|)г. 3 и 4), а затем с подпором за счет передвижения вагона относительно загрузочного механизма (линия Н, фиг. 3 и 4). Перегрузка порции GJ изображена соответственно линиями О и П.

На фиг. 3 линия.ми Р и С также показан предельно возможный режим выгрузки порции Gt из бункера 13 в загрузочный механизм 19.

В общем случае загрузка вагона 21 порцией GI может быть начата в любой момент времени между точками ti и tj. Однако по условиям макси.мального обеспечения непрерывности процесса целесообразно, чтобы загрузка вагона начиналась в момент времени t, равноудаленный от t, и t. В этом случае обеспечена непрерывная погрузка, если вагон подан под загрузку несколько раньше (в промежутке tj-t) или позднее (в промежутке ) расчетного момента времени t.

Аналогично загрузку следующего вагона порцией G2 целесообразно начать в некоторый .момент вре.мени tg, равноудаленный от точек t и IY . Вагон для порции G, должен быть подан иод загрузку в момент времени ty, а для порции G - в мо.мент времени tg. В реальной установке в связи с изменением производительности порция G; может быть приготовлена раньще или позже, момента ti. Точно так же, в связи с изменением момента сопротивления, массы или другими факторами вагон может прийти

загрузки раньше или позже мопод точку мента trМожно допустить, что вагон, предназначенный для загрузки порции G,, подан под погрузку в момент времени tg, отличающийся от расчетного мо.мента i.

Для расчета режима скорости передвижения этого вагона, длина которого равна L (фиг. 2), исходя из номинальной производительности конвейера, можно определить время набора порции G2. Исходя из массы

порции G,

определить вре.мя t,.

можно G торое порция G должна храниться в погрузочной установке до момента начала ее загрузки в вагон. Этот промежуток времени равен tg-t. Промежуток времени tp от момента t, готовности порции G, до момента начала ее фактической загрузки в вагон tg может быть измерен, если определить промежуток времени от момента переключения привода 17 распределительного устройства до момента срабатывания датчика 9. Таким образом, для того, чтобы следующий вагон был подан под загрузку в момент времени tg , загружаемый вагон должен перемещаться под загрузочным устройством в течение расчетного времени tp tp tH+ tx - ,(2)

его скорость должна быть

И следовательно, равна

L tp

(3)

что и реализует устройство.

Таким образом, благодаря учету фактического времени хранения порции , обеспечивается последовательная от вагона к вагону коррекция скорости движения состава.

При это.м достигается подача вагона под загрузочный механизм в ритме, обеспечивающем непрерывность загрузки сыпучего груза, независимо от изменений производ11тельности. Действительно, при запаздывании вагона tф возрастает, что приводит к уменьшению знаменате,1я в выражении (1) и увеличению сигнала скорости. При увеличении производительности t(p также возрастает, так как порция приготовлена раньше, и скорость передвижения вагона увеличивается. При уменьщении t из-за влияния перечисленных факторов скорость соответственно уменьшается. Следовательно, устройство обеспечивает авто.матическое управление и непрерывность процесса загрузкп сыпучего груза в вагоны.

Расчетный годовой эконо.мический эффект от внедрения аппаратуры управления определяется в соответствии с отраслевыми методами как разность приведенных затрат в расчете на одинаковый объем отгружае.мого угля. Экономическая эффективность применения аппаратуры управления высокопроизводительным пунктом 130 тыс. р. на один погрузочный пункт.

Дополнительный годовой экономпчемкий эффект, обусловленный применением устройства, обеспечивает повышение нроизводительности погрузки на 12--15% за счет исключения сбоев процесса, вызванных запаздыванием отработки составом заданного значения скорости, что позволит повысить экономический эффект до 145--150 тыс. р. на одну установку.

Формула изобретения

ко45

Устройство автоматического управления установкой для загрузкп вагонов дозированными порциями сыпучего груза, содержащее задатчик типа вагонов, подключенный к одним из входов блоков коррекции и управления, к другим входам последнего из которых подключены датчики набора порций, а к выходу - привод распределительного механизма и один из входов блока измерения времени, и блок регулирования, входом подключенный к выход) блока коррекции, а выходом - к приводу механизма перемещения вагонов, отличающееся тем, что, с целью повышения производительности за

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматического управления установкой для загрузки вагонов дозированными порциями сыпучего груза | 1977 |

|

SU698885A1 |

| Устройство для дозированной загрузки по массе вагонов сыпучим грузом | 1983 |

|

SU1137326A1 |

| Устройство автоматического управленияуСТАНОВКОй для зАгРузКи ВАгОНОВдОзиРОВАННыМи пОРцияМи СыпучЕгОгРузА | 1979 |

|

SU814835A1 |

| Устройство автоматического управления передвижным конвейером для загрузки вагонов сыпучим грузом | 1986 |

|

SU1456351A1 |

| Устройство автоматического управления передвижным конвейером для загрузки вагонов сыпучим грузом | 1983 |

|

SU1134511A1 |

| Устройство для весового дозирования сыпучих материалов | 1982 |

|

SU1076766A1 |

| Способ дозированной погрузки сыпучих грузов | 1988 |

|

SU1664685A1 |

| Способ дозированной погрузки сыпучего материала в вагоны | 1980 |

|

SU979867A1 |

| Устройство автоматического управления загрузкой сыпучего груза в вагоны непрерывно перемещаемого состава | 1983 |

|

SU1134512A1 |

| Способ автоматической дозированной погрузки сыпучих материалов в движущиеся железнодорожные полувагоны | 1978 |

|

SU765163A1 |

Авторы

Даты

1981-12-15—Публикация

1980-01-11—Подача