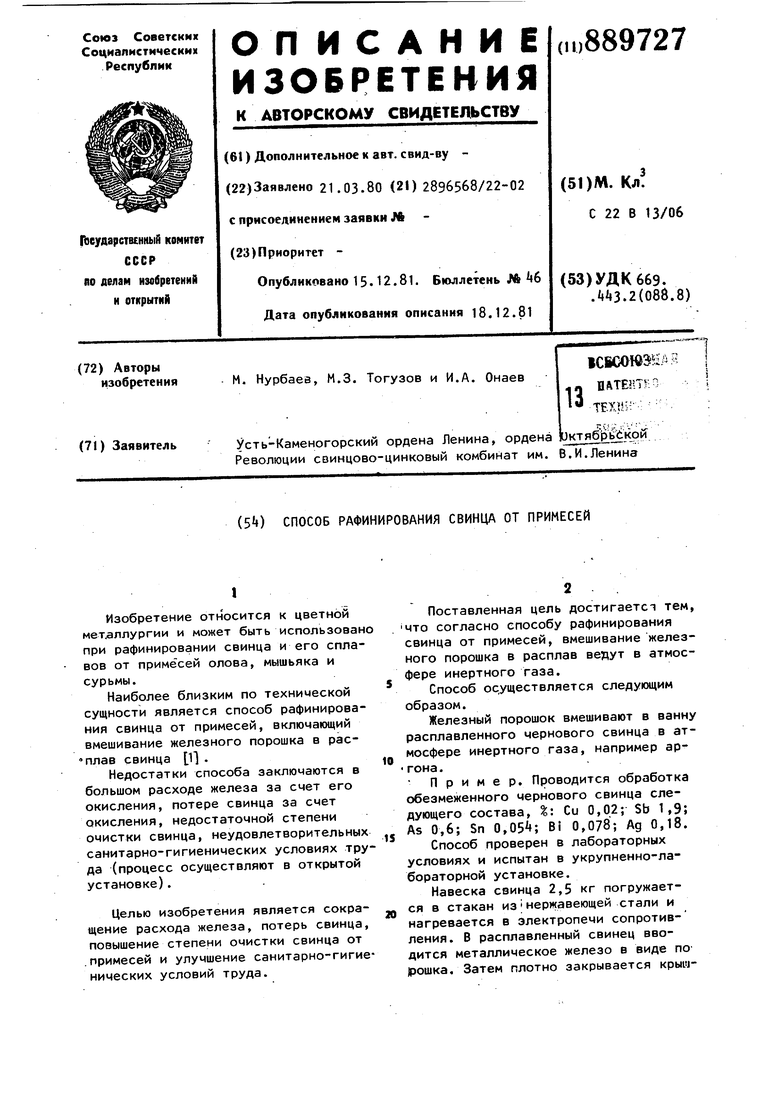

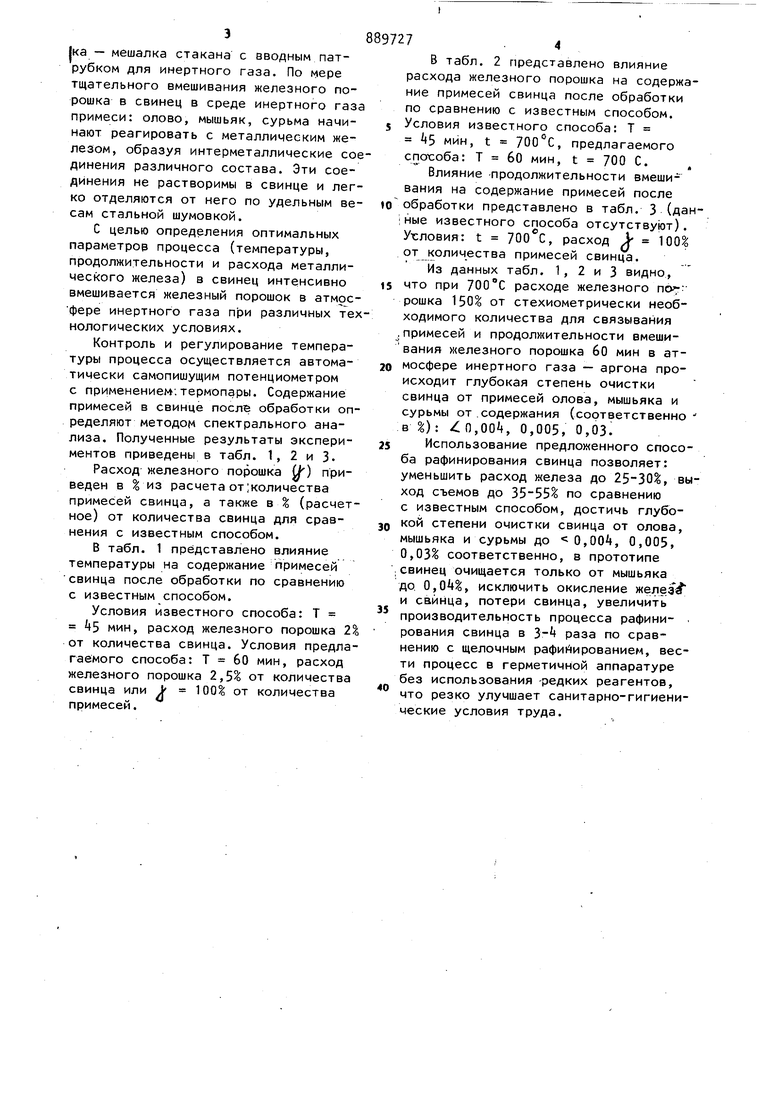

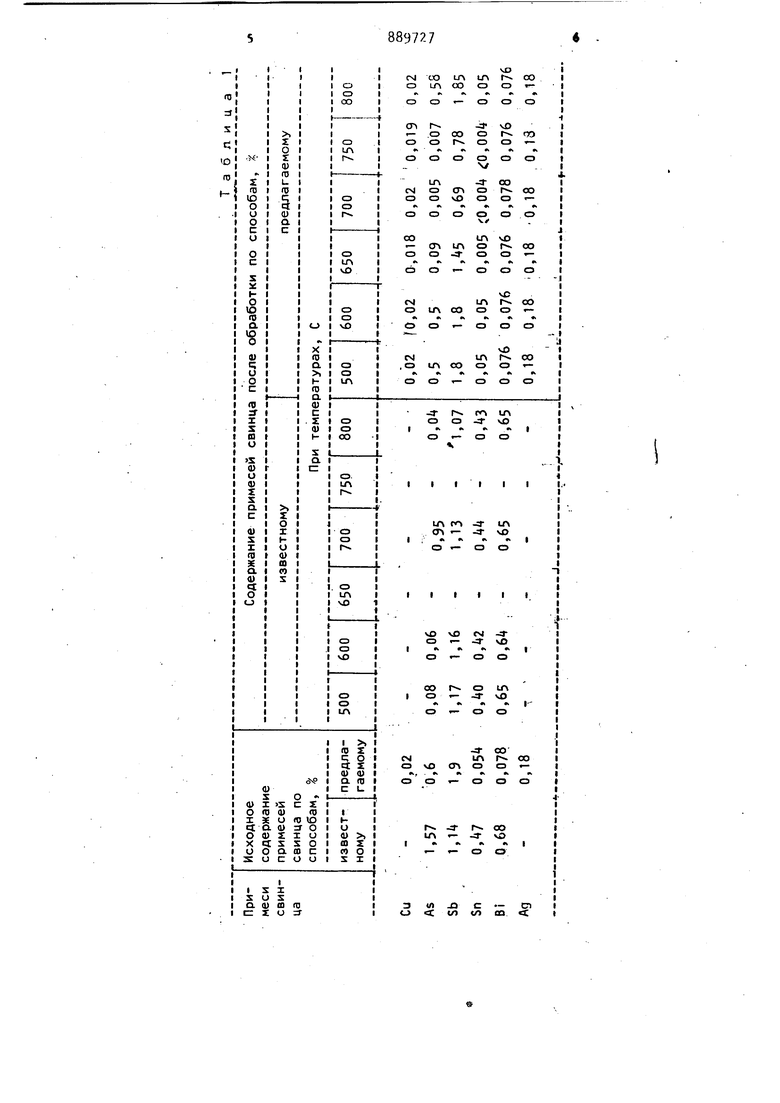

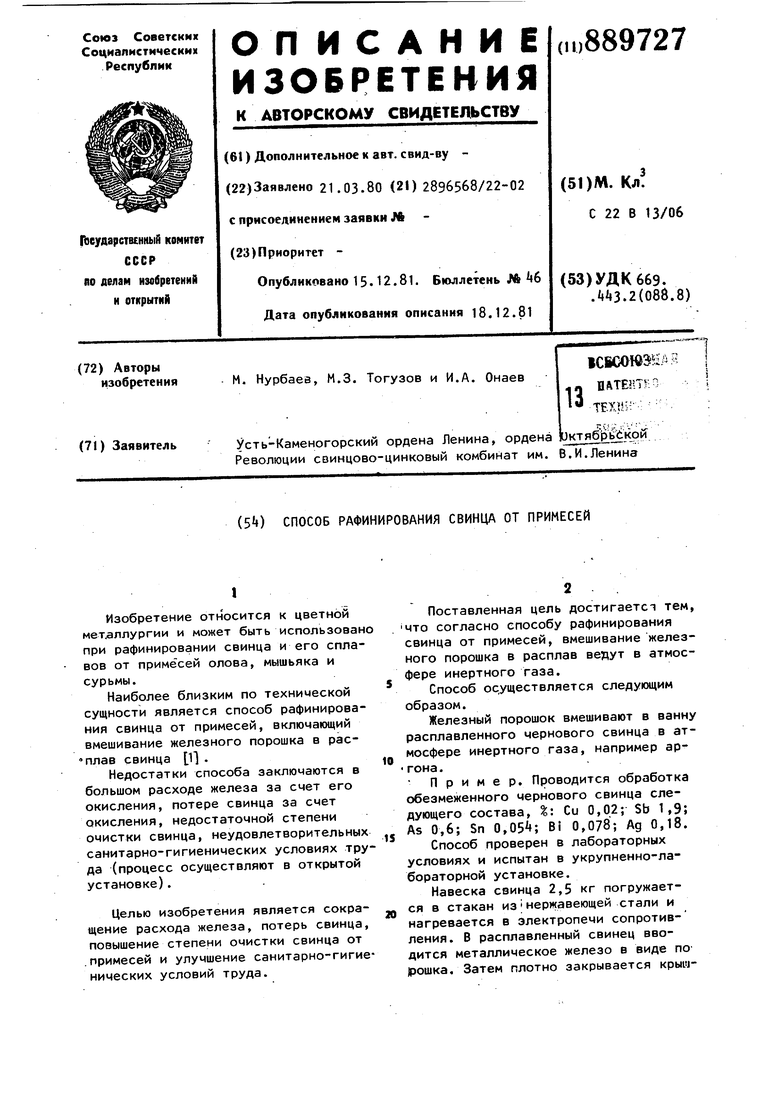

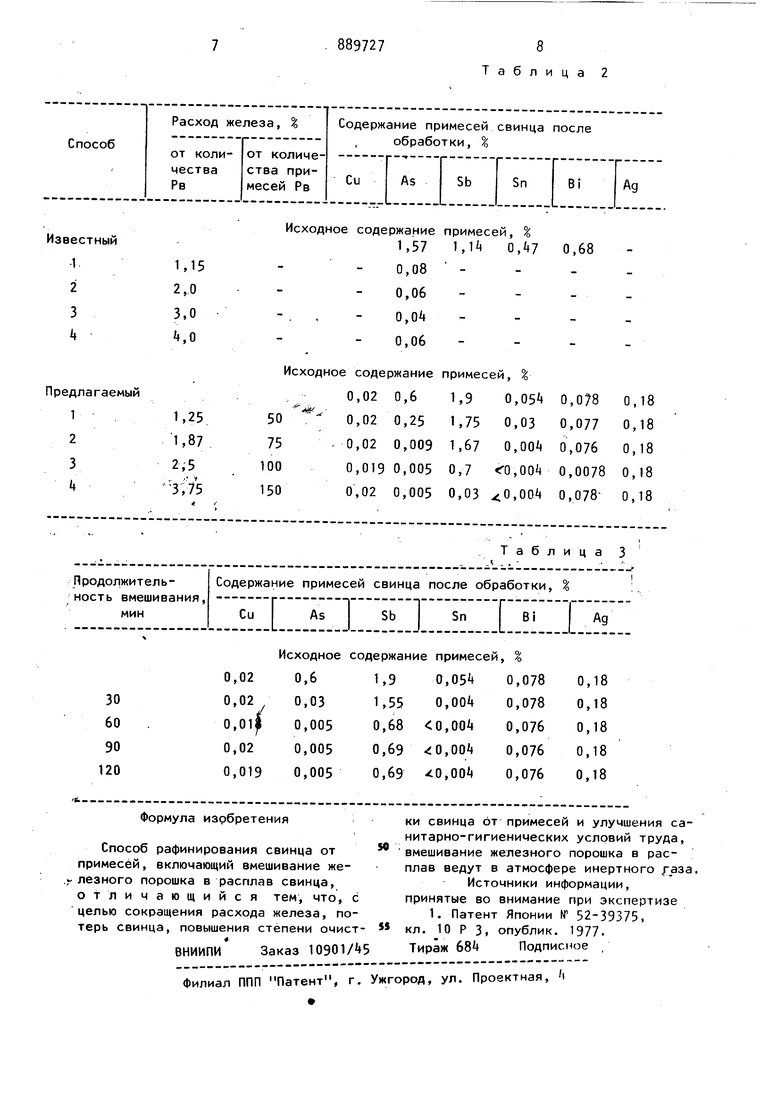

Изобретение относится к цветной металлургии и может быть использован при рафинировании свинца и его сплавов от примесей олова, мышьяка и сурьмы. Наиболее близким по технической сущности является способ рафинирования свинца от примесей, включающий вмешивание железного порошка в расплав свинца 1 . Недостатки способа заключаются в большом расходе железа за счет его окисления, потере свинца за счет окисления, недостаточной степени очистки свинца, неудовлетворительных санитарно-гигиенических условиях тру да (процесс осуществляют в открытой установке). Целью изобретения является сокращение расхода железа, потерь свинца, повышение степени очистки свинца от .примесей и улучшение санитарно-гигие нических условий труда. Поставленная цель достигается тем, ЧТО согласно способу рафинирования свинца от примесей, вмешивание железного порошка в расплав ведут в атмосфере инертного газа. Способ осуществляется следующим образом. Железный порошок вмешивают в ванну расплавленного чернового свинца в атмосфере инертного газа, например аргона. Пример, Проводится обработка обезмеженного чернового свинца следующего состава, %: Си 0,02; Sb 1,9; As 0,6; Sn 0, Bi 0,078; Ag 0,l8. Способ проверен в лабораторных условиях и испытан в укрупненно-лабораторной установке. Навеска свинца 2,5 кг погружается в стакан изнержавеющей стали и нагревается в электропечи сопротивления. В расплавленный свинец вводится металлическое железо в виде по )рошка. Затем плотно закрывается крыш1ка - мешалка стакана с вводным патрубком для инертного газа. По мере тщательного вмешивания железного порошка в свинец в среде инертного газ примеси: олово, мышьяк, сурьма начинают реагировать с металлическим железом, образуя интерметаллические со динения различного состава. Эти соединения не растворимы в свинце и лег ко отделяются от него по удельным ве сам стальной шумовкой. С целью определения оптимальных параметров процесса (температуры, продолжительности и расхода металлического железа) в свинец интенсивно вмешивается железный порошок в атмос фере инертного газа при различных те нологических условиях. Контроль и регулирование температуры процесса осуществляется автоматически самопишущим потенциометром с применением;термопары. Содержание примесей в свинце после обработки оп ределяют методом спектрального анализа. Полученные результаты экспериментов приведены в табл. 1, 2 и 3Расход железного порошка У ) приведен в %из расчета от:.количества примесей свинца, а также в (расчет ное) от количества свинца для сравнения с известным способом. В табл. 1 представлено влияние температуры на содержание примесей свинца после обработки по сравнению с известным способом. Условия известного способа: Т 45 мин, расход железного порошка 2 от количества свинца. Условия предла гаемого способа: Т 60 мин, расход железного порошка 2,5 от количества свинца или 100 от количества примесей. 7 . 4 В табл. 2 представлено влияние расхода железного порошка на содержание примесей свинца после обработки по сравнению с известным способом. Условия известного способа: Т 5 мин, t 700°С, предлагаемого спох;оба: Т 60 мин, t 700 С. Влияние -продолжительности вмешивания на содержание примесей после обработки представлено в табл. 3 (данные известного способа отсутствуют). Угловия: t , расход 3- 100 от количества примесей свинца. Из данных табл. 1, 2 и 3 видно, что при расходе железного по рошка 150% от стехиометрически необходимого количества для связывания примесей и продолжительности вмешивания х елезного порошка 60 мин в атмосфере инертного газа - аргона происходит глубокая степень очистки свинца от примесей олова, мышьяка и сурьмы от .содержания (соответственнов %): П,001, 0,005, 0,03. Использование предложенного способа рафинирования свинца позволяет: уменьшить расход железа до 25-30%, выход съемов до по сравнению с известным способом, достичь глубокой степени очистки свинца от олова, мышьяка и сурьмы до 0,004, 0,005, 0,03% соответственно, в прототипе свинец очищается только от мышьяка до 0,04%, исключить окисление желез и свинца, потери свинца, увеличить производительность процесса рафини- . рования свинца в 3-4 раза по сравнению с щелочным рафийированием, вести процесс в герметичной аппаратуре без использования редких реагентов, что резко улучшает санитарно-гигиенические условия труда.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ рафинирования свинца | 1980 |

|

SU901317A1 |

| Способ рафинирования чернового свинца от олова | 1989 |

|

SU1719448A1 |

| ОКИСЛИТЕЛЬ ДЛЯ РАФИНИРОВАНИЯ ЧЕРНОВОГО СВИНЦА | 1993 |

|

RU2039105C1 |

| Способ выделения олова из чернового свинца с рафинированием от примесей | 2019 |

|

RU2729521C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СЕРЕБРА ИЗ СВИНЦОВО-ОЛОВЯННЫХ СПЛАВОВ | 1999 |

|

RU2154688C1 |

| Способ щелочного рафинирования свинца и аппарат для его осуществления | 2017 |

|

RU2653894C2 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТА СУРЬМЯНО-ОЛОВЯННОГО ВАКУУМНОЙ ДИСТИЛЛЯЦИЕЙ | 2018 |

|

RU2692008C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОГО РАФИНИРОВАНИЯСВИНЦА | 1971 |

|

SU299559A1 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО ЩЕЛОЧНОГО РАФИНИРОВАНИЯ СВИНЦА | 2003 |

|

RU2259411C2 |

| Способ рафинирования чернового свинца от олова | 1986 |

|

SU1400104A1 |

Исходное содержание примесей, %

Авторы

Даты

1981-12-15—Публикация

1980-03-21—Подача