(54) СИСТЕМА СМАЗКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Уплотнение вала турбомашины | 1981 |

|

SU994839A1 |

| Система охлаждения масла | 1981 |

|

SU1013700A1 |

| Система смазки двигателя внутреннего сгорания с сухим картером | 1989 |

|

SU1686197A1 |

| Система маслоснабжения узловТРЕНия и иСпОлНиТЕльНыХ МЕХАНизМОВ | 1978 |

|

SU832237A1 |

| Система смазки паровой турбины | 1977 |

|

SU616422A1 |

| Автономная система смазки турбокомпрессора двигателя внутреннего сгорания | 2023 |

|

RU2815749C1 |

| Система смазывания подшипников турбомашин | 1978 |

|

SU732615A1 |

| Система смазки для подшипникового узла | 1976 |

|

SU661171A1 |

| Система смазки поршневого двигателя с сухим картером | 2022 |

|

RU2790498C1 |

| ВИНТОВАЯ МАСЛОЗАПОЛНЕННАЯ КОМПРЕССОРНАЯ УСТАНОВКА (ВАРИАНТЫ) И СИСТЕМА СМАЗКИ ПОДШИПНИКОВ ВИНТОВОЙ МАСЛОЗАПОЛНЕННОЙ КОМПРЕССОРНОЙ УСТАНОВКИ | 2013 |

|

RU2559411C2 |

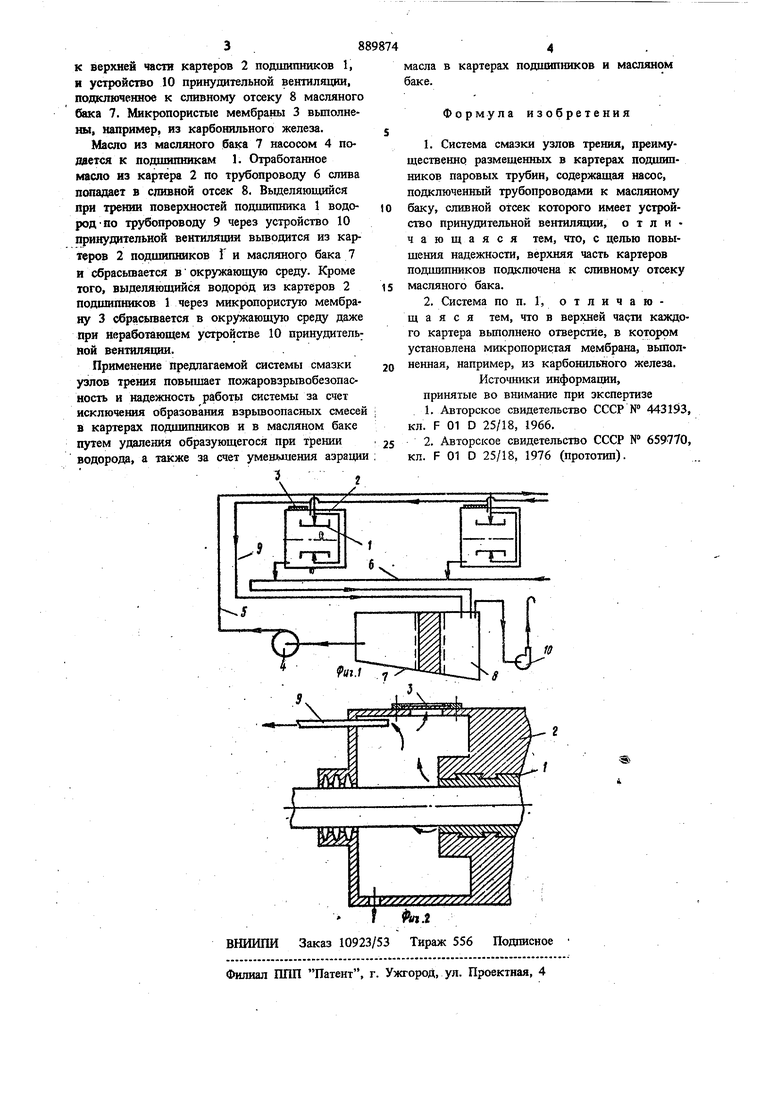

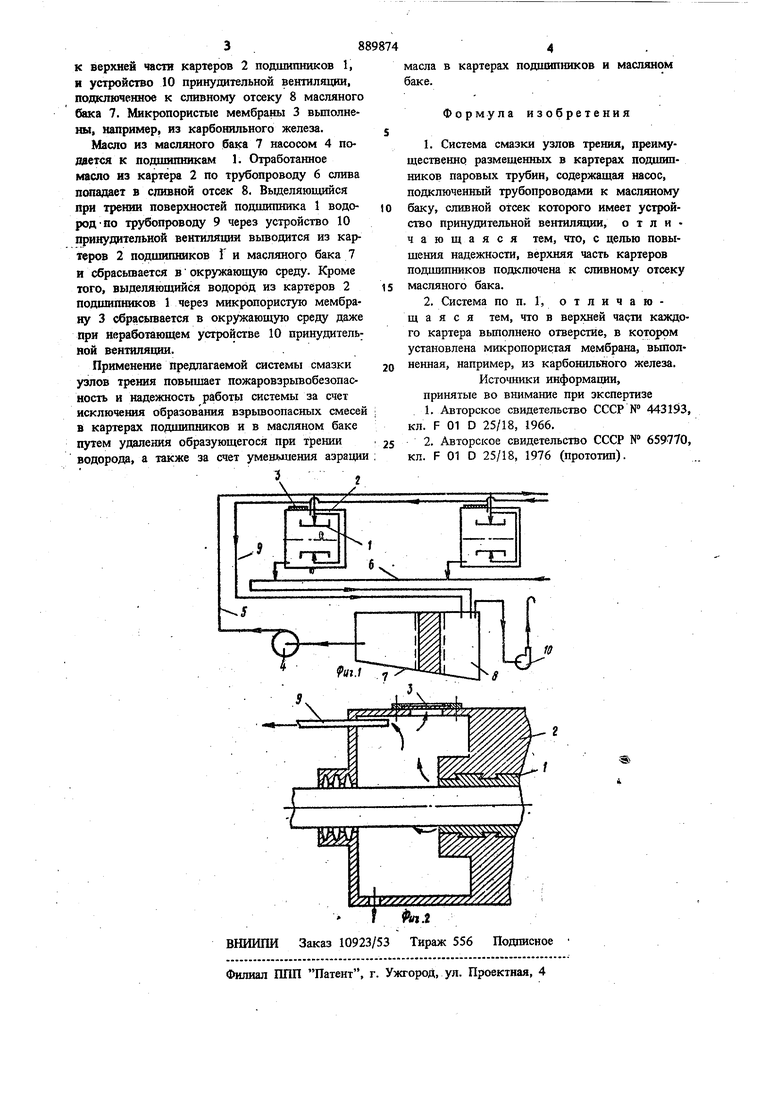

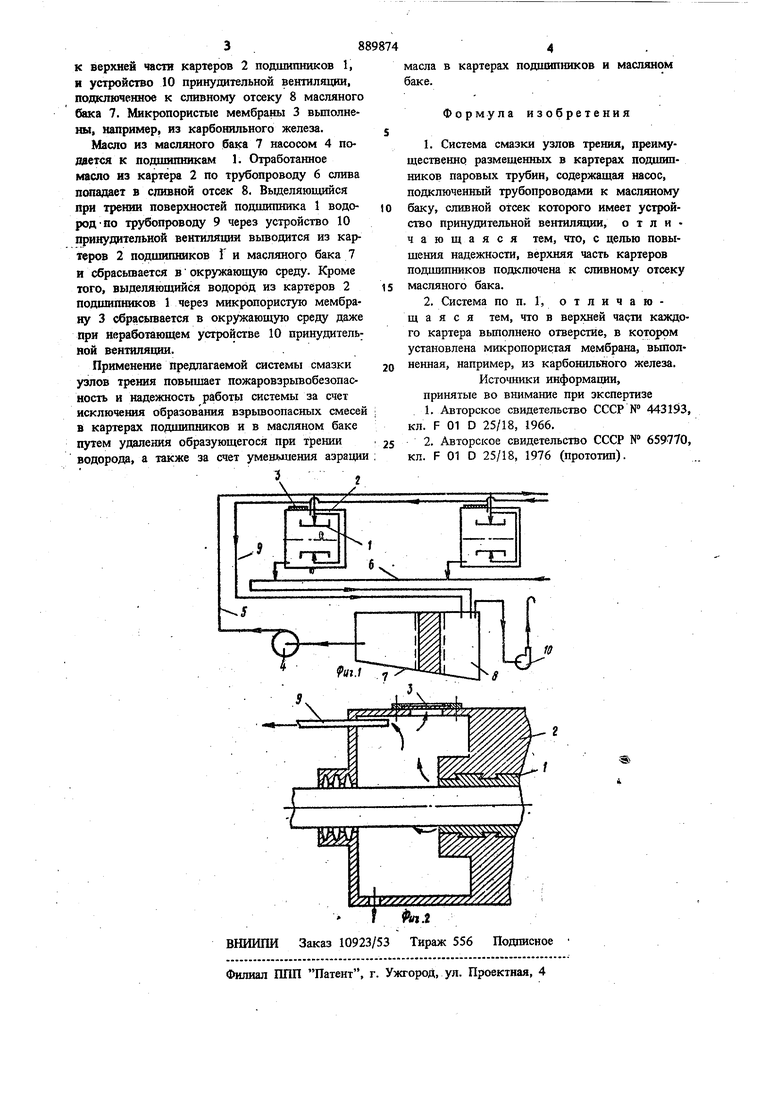

Изобретение относится к машиностроению, преимущественно к энергомашиностроению, и может быть использовано в системах смазки узлов трения паровых турбин. Известна система маслоснабжения турбомашин, содержащая маслобак, соединенный с насосами и маслоохладителями, связанными с подшипниками. Масляный бак, с целью уменьшения пожарной опасности, установлен далеко от турбоагрегата ниже его оси и связан сливными маслопроводами с подшшшиком 1, Однако данная система не исключает образования взрывоопасных смесей в картере подшипника и масляном баке. Известна также система смазки узлов трения, преимущественно размещенных в картерах подшипников паровых турбин, содержащая насос подключенный трубопроводами к масляному баку, сливной отсек которого имеет устройство принудительной вентиляции 2Ь Недостатком такой системы является невысокая пожаровзрьшобезопасность я надежность за счет невозможности устранения образования взрывоопасной смеси в картерах подшипников которые являются основными узлами скашгавання водорода, образующего при трении металлов. Цель изобретения - повышение надежности системы смазки. Указанная цель достигается тем, что верхняя часть картеров подшипюосов подключена к сливному отсеку масляного бака, при зтом в верхней части каждого картера вьшолнено отверстие, в котором установлена микропористая мембрана, выполненная, например, из карбонильного железа. На фиг. 1 показана принципиальная схема предлагаемой системы смазки; на фиг. 2 - один из возможных вариантов установки мембраны в отверстие крышки картера. Система смазки узлов трения, преимущественно паровых турбнн, содержит подшипники 1, размещенные в картерах 2 с микропористыми мембрамами 3 в верхней частн каждого картера 2. Насос 4 и картеры 2 СЬединены трубопроводами 5 и 6 подачи н слива масла с масляньпм баком 7. Последний имеет сливной отсек / 8, подключенный трубопроводом 9

Авторы

Даты

1981-12-15—Публикация

1980-03-26—Подача