(5) СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ДЕФОРМАЦИИ ПРИ ОБРАБОТКЕ МЕТАЛЛОВ ДАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ для определения параметровдЕфОРМАции B пРОцЕССЕ ОбРАбОТКиМЕТАллОВ дАВлЕНиЕМ и уСТРОйСТВОдля ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU800608A1 |

| СПОСОБ МНОГООПЕРАЦИОННОЙ ВЫТЯЖКИ ОСЕСИММЕТРИЧНОЙ ДЕТАЛИ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ НА ПРЕССАХ ПРОСТОГО ДЕЙСТВИЯ ИЛИ МНОГОПОЗИЦИОННОМ ПРЕССЕ-АВТОМАТЕ | 2013 |

|

RU2557042C2 |

| Способ гидропрессования с противодавлением | 1978 |

|

SU782902A1 |

| СПОСОБ МНОГООПЕРАЦИОННОЙ ВЫТЯЖКИ КОРОБЧАТОЙ ДЕТАЛИ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ | 2013 |

|

RU2545863C2 |

| Способ подготовки к волочению проволоки для армирования железобетонных конструкций | 1982 |

|

SU1103922A1 |

| Способ прессования металлических слитков и пресс для его осуществления | 2019 |

|

RU2713764C1 |

| Способ прессования труб | 1986 |

|

SU1433517A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ЦЕНТРАЛЬНОГО ЭЛЕКТРОДА ИСКРОВОЙ СВЕЧИ ЗАЖИГАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2012 |

|

RU2498469C1 |

| СПОСОБ ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1990 |

|

RU2013153C1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ГИДРОМЕХАНИЧЕСКОГО ПРЕССОВАНИЯ ЗАГОТОВОК | 2010 |

|

RU2440864C1 |

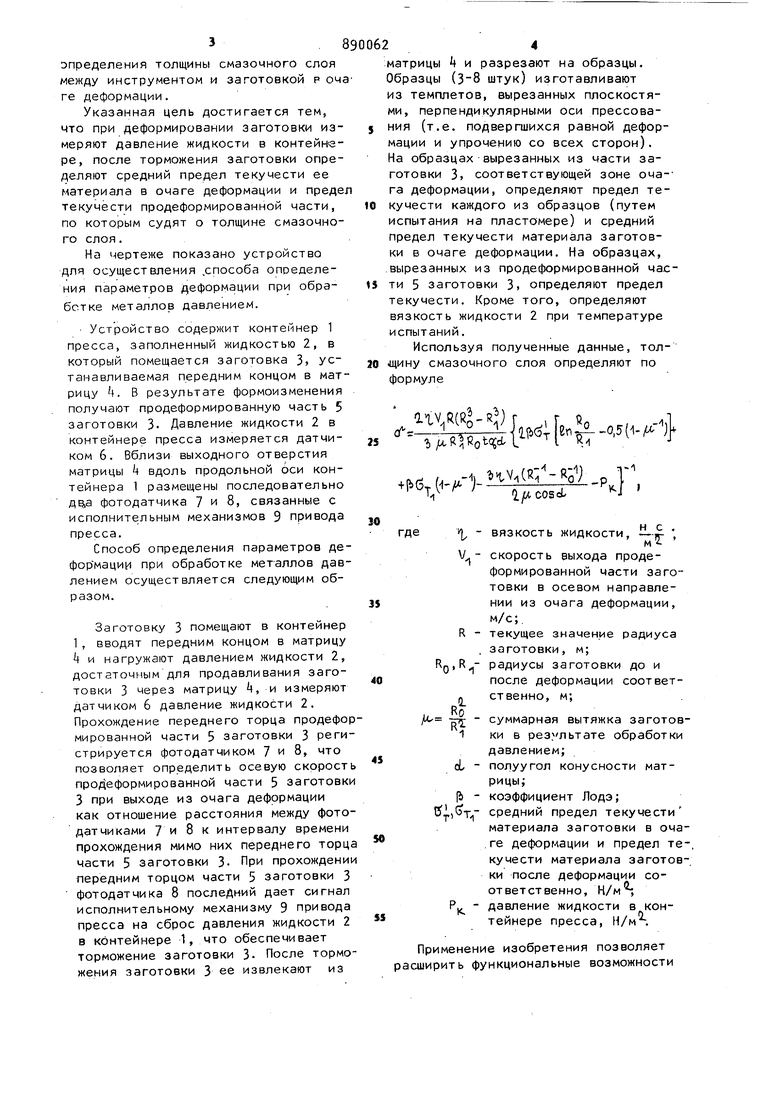

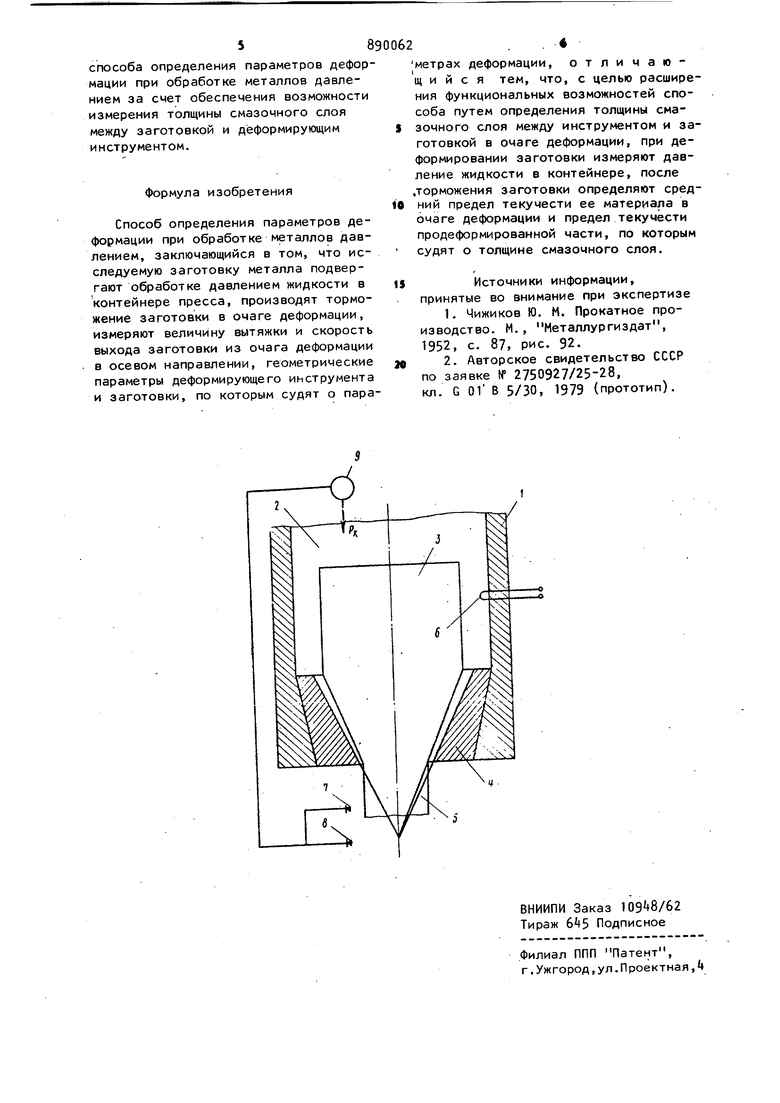

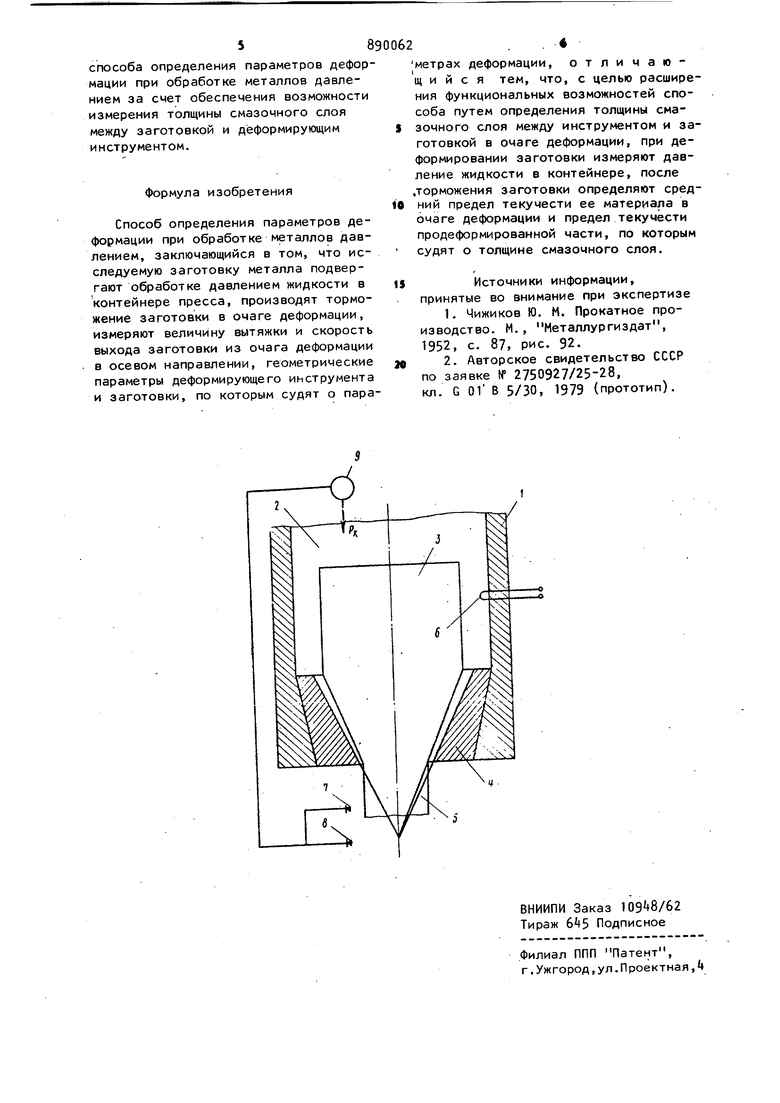

Изобретение относится к измерител ной технике, а именно к способам определения параметров -деформации при обработке металлов давлением. Известен способ определения параметров деформации при обработке металлов давлением, заключающийся в том, что заготовку металла подвергают обработке давлением, измеряют величину вытяжки и скорость выхода заготовки из очага деформации в осевом направлении , по которым судят о параметрах деформации 1. Недостатками данного способа являются низкая точность, связанная с тем, что не учитываются такие параметры, как геометрия деформирующего инструмента, возможные неравномернос вытяжки и непостоянство скорости выхода заготовки из очага, деформации, а также недостаточные функциональные возможности способа, что выражается невозможности определения толщины смазочного слоя. Наиболее близким к изобретению по технической сущности и достигаемому положительному эффекту является способ определения (параметров деформации при обработке металлов давлением, заключающийся в том, что исследуемую заготовку металла подвергают обработке давлением жидкости в контейнере пресса, производят торможение заготовки в очаге деформации, измеряют величину вытяжки и скорость выхода заготовки из очага деформации в осевом направлении, геометрические параметры деформирующего инструмента и заготовки, по которым судят о параметрах деформации f2. Данному способу присущи недостаточ ные функциональные возможности, что выражается в невозможности определения толщины смазочного слоя. Цель изобретения - расширение функциональных возможностей способа определения параметров деформации при обработке металлов давлением эпределения толщины смазочного слоя между инструментом и заготовкой р очэ ге деформации. Указанная цепь достигается тем, что при деформировании заготовки измеряют давление жидкости в контейнере, после торможения заготовки определяют средний предел текучести ее материала в очаге деформации и предел текучести продеформированной части, по которым судят о толщине смазочного слоя. На чертеже показано устройство для осуществления .способа определения параметров деформации при обработке металлов давлением. Устройство содержит контейнер 1 пресса, заполненный жидкостью 2, в который помещается заготовка 3 устанавливаемая передним концом в матрицу к В результате формоизменения получают продеформированную часть 5 заготовки 3. Давление жидкости 2 в контейнере пресса измеряется датчиком 6. Вблизи выходного отверстия матрицы 4 вдоль продольной оси контейнера 1 размещены последовательно дч,а фотодатчика 7 и 8, связанные с исполнительным механизмов 9 привода пресса. Способ определения параметров деформации при обработке металлов давлением осуществляется следующим образом. Заготовку 3 помещают в контейнер 1, вводят передним концом в матрицу k и нагружают давлением жидкости 2, достаточным для продавливания заготовки 3 через матрицу 4, и измеряют датчиком 6 давление жидкости 2. Прохождение переднего торца продеформированной части 5 заготовки 3 регистрируется фотодатчиком 7 и В, что позволяет определить осевую скорость продеформированной части 5 заготовки 3 при выходе из очага деформации как отношение расстояния между фотодатчиками 7 и 8 к интервалу времени прохождения мимо них переднего торца части 5 заготовки 3. При прохождении передним торцом части 5 заготовки 3 фотодатчика 8 последний дает сигнал исполнительному механизму 9 привода пресса на сброс давления жидкости 2 в контейнере 1, что обеспечивает торможение заготовки 3- После торможения заготовки 3 ее извлекают из мат Обр из ми, 5 ния мац На гот га 10 куч исп пре ки выр 1$ ти тек вяз исп 20 -щин фор ра рицы k и разрезают на образцы. азцы ( штук) изготавливают темплетов, вырезанных плоскостяперпендикулярными оси прессова(т.е. подвергшихся равной дефории и упрочению со всех сторон). образцах вырезанных из части заовки 3) соответствующей зоне очадеформации, определяют предел теести каждого из образцов (путем ытания на пластомере) и средний дел текучести материала заготовв очаге деформации. На образцах, езанных из продеформированной час5 заготовки 3, определяют предел учести. Кроме того, определяют кость жидкости 2 при температуре ытаний. Используя полученные данные, толу смазочного слоя определяют по муле () llb(,5{V/xr j. (--- SF- Г вязкость жидкости, -- ; скорость выхода продеформированной части заготовки в осевом направлении из очага деформации, м/с;. текущее значение радиуса заготовки, м; радиусы заготовки до и после деформации соответственно, м; M RT суммарная вытяжка заготовки в результате обработки давлением; полуугол конусности матрицы; (b коэффициент Лодэ; средний предел текучести материала заготовки в оча. ге деформации и предел те-, кучести материала заготовки после деформации соответственно, Н/м давление жидкости в контейнере пресса, Н/м Применение изобретения позволяет ширить функциональные возможности

Авторы

Даты

1981-12-15—Публикация

1980-02-20—Подача