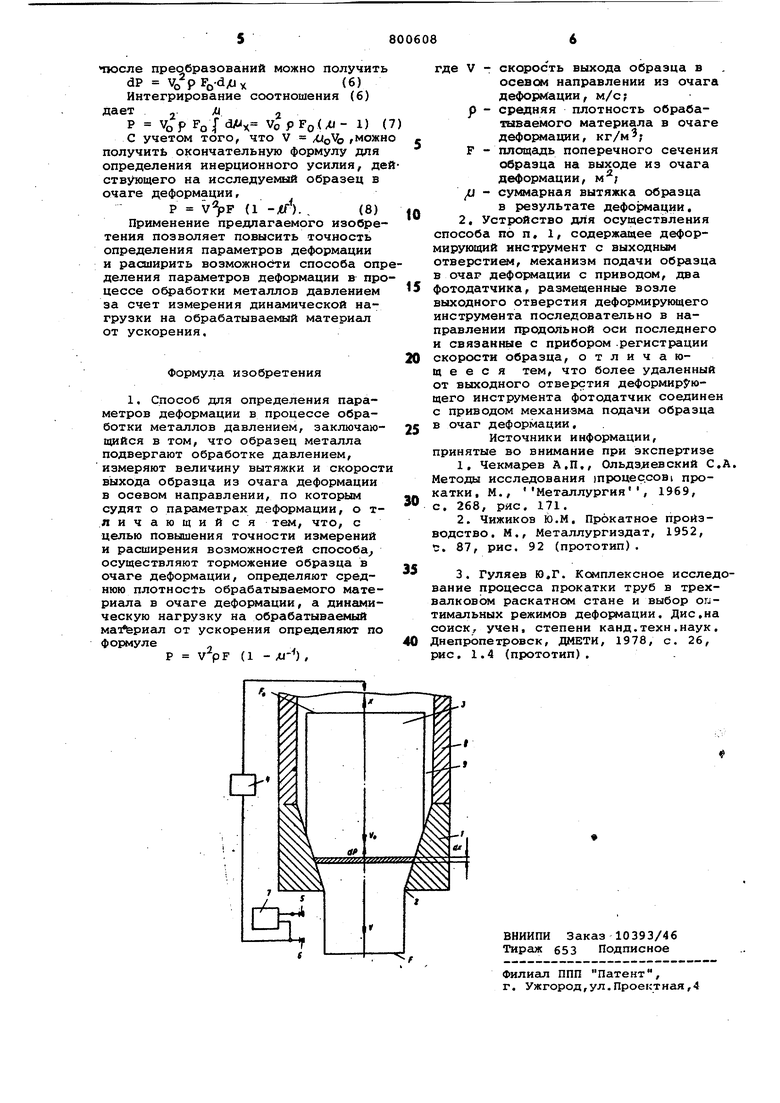

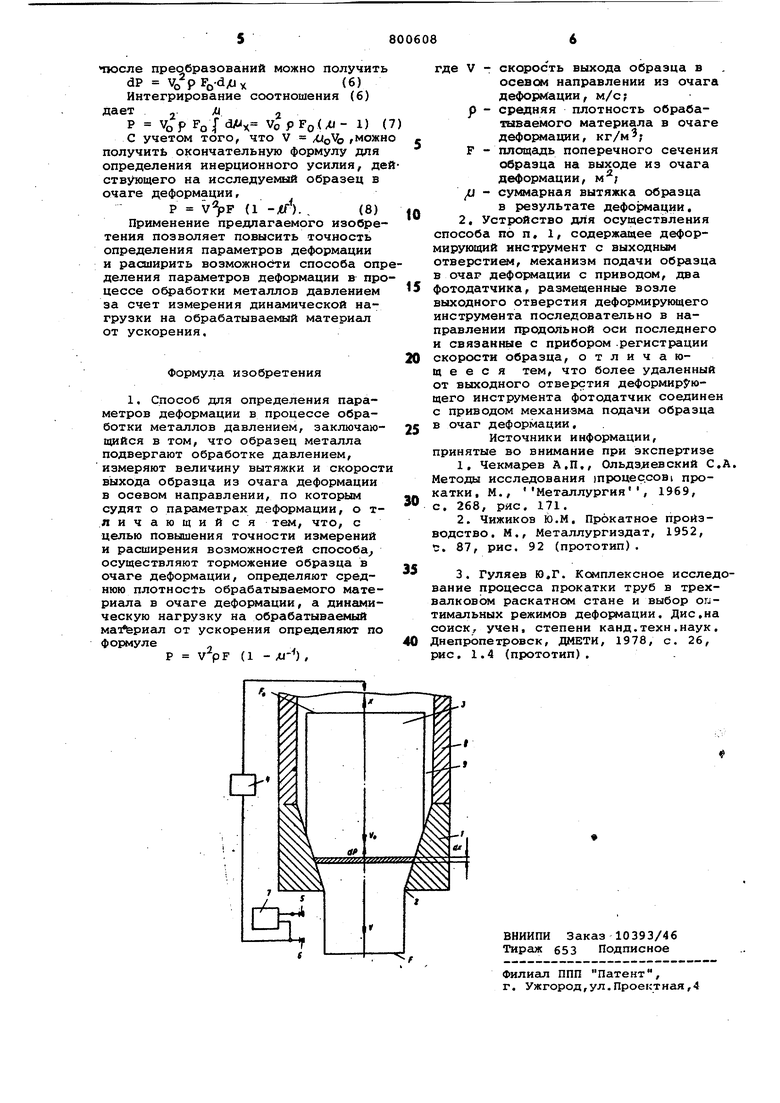

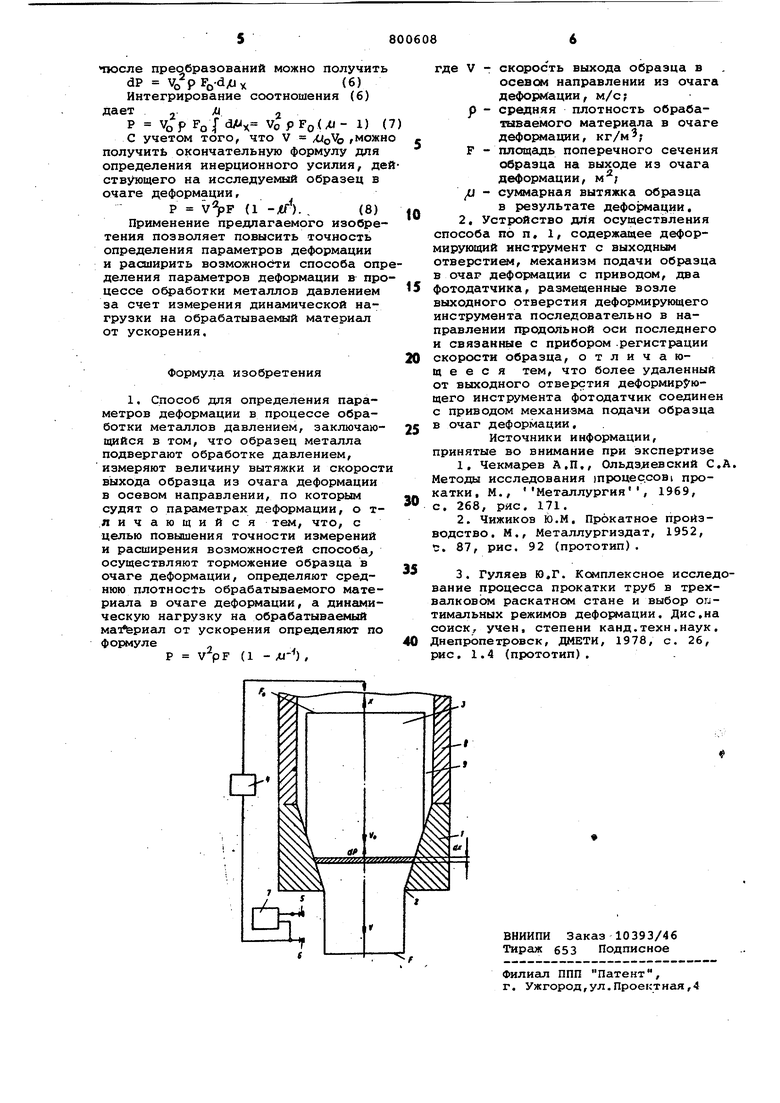

(54) СПОСОБ ДЛЯ ОПРЕДКЛЕНИЯ ПАРАМЕТРОВ ДЕФОРМАЦИИ В ПРОЦЕССЕ ОБРАЮТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ намяческую нагрузку на обрабатываем материал от ускорения определяют по форь4уле 2. Р VpF (1 ), (1) где V - скорость выхода образца в осевом направлении из очага деформации, м/с; р - средняя Плотность обрабатываемого ма-рериала в очаге деформации, кг/м1 F - плЬщадь поперечного сечения образца на выходе из очага деформации, /( - сумг 1арная вытяжка образца в результате деформации, В устройстве для осуществления способа определения параметров деформации в процессах обработки мета лов давлением указанная цель достигается тем, Что более удаленный от выхсдаого отверстия деформирукнцего инструмента фотодатчик соединен с приводом механизма подачи образца в очаг деформации, Ка чертеже схематически изображе устройство для осуществления способ определения параметров деформации в процессах обработки металлов давлениеМвУстройство содержит деформирующи инструмент 1 с выходным отверстием 2, в который помещен исследуемый образец 3 металла, механизм подачи образцов в очаг деформации с приводом 4 и два фотодатчика 5 и 6, соединенные с прибором 7 для регистрации скорости образца. Более удаленный от выходного отверстия 2 деформирующего элемента 1 фотодатчик б соединен также с приводом 4 мёханиз подачи.образцов в очаг деформации. Деформирующий инструмент 1 соеди нен с контейнером 8 пресса, в котор подается под давлением рабочая жидкость . Способ определения параилетров де формации в процессах обработки металлов давлением реализуется следую щим образом. Исходный образец 3 металла, площадь поперечного сечения которого оавна F(j , помещается в контейнер 8 ресса и под действием высокого явления рабочей жидкости 9 прорессовывается через деформирующий яструмент 1, выходя через его вы.одное отверстие 2 и изменяя плодадь поперечного сечения до F. Скорость образца 3 на входе в очаг деформации равна V и меньше скорос образца на выходе из очага деформации на величину вытяжки Л . Прохожд ние переднего торца образца 3 регистрируется фотодач икё1ми 5 и 6, сигнал с которых подается на регист рирующий прибор 7. Скорость V обра ца 3 после прохождения очага дефор мации определяется как отношение расстояния между датчикгши к интер алу времени прохождения мимо них ереднего торца образца 3, При проождении переднего торца образца 3 имо фотодатчика 6 последний подает игнал на выключение привода 4 механизма подачи образца в очаг дефорации, который прекращает повышение давления рабочей жидкости 9 в контейнере 8 пресса, что приводит к орможению образца 3. Площадь поперечного сечения образца измеряют до и после очага деформации, что позволяет рассчитатьвеличину вытяжки /61 . Недопрессованный образец 3 извлекают из деформирующего инструмента 1 и контейнера 8 пресса, от него отрезают полностью недеформированный и полностью продеформированный концы. Среднюю плотность обрабатываемого материала в очаге деформации определяют как отношение массы оставшегося после отрезания образца к его объему, Динамическую нагрузку на обрабатываемый материал определяют по формуле 9 J Р V JP F {1 - -) , полученной следующим образом. Рассматривается элементарный объем металла в очаге деформации, ограниченный двумя находящимися на бесконечно малом расстоянии плоскостями, перпендикулярными направлению движения исследуемого образца. Эле- ментарное усилие, действующее на массу металла, ограниченную проведенными плоскостями, равно dP adm, -(2) - - ускорение выделенной где а массы в очаге деформации;V - скорость в осевом направлении;t - время; m - масса выделенного объема в очаге деформации. Заменяя в (2) дифференциалы времени, массы и скорости их значениями dV Vo- ) dt гЙ.;(4) л г UH - -TIT скорость движения заготовки в осевом направлении на входе в очаг деформации;К FX вытяжка в данном сечении очага деформации; . dx протяженность выделенного объема очага деформации в направлении движения исследуемого образца; средняя плотность деформируемого материгша в очаге деформации; Fg, площади сечения образца в очаге деформации плоскостью, перпендикулярной направлению движения образца. тюсле преобразований можно получит dP Vo pFo-d/j (6) Интегрирование соотношения (6) дает - JU Р VoPFoT3 X VopFo(4J- 1) С учетом того, что V fмож получить окончательную формулу для определения инерционного усилия, д ствующего на исследуемый образец в очаге деформации, Р (1 -Л/). , (8) Применение предлагаемого изобре тения позволяет повысить точность определения параметров деформации и расширить возможности способа оп деления параметров деформации в пр цессе обработки металлов давлением за счет измерения динамической нагрузки на обрабатываемый материал от ускорения. Формула изобретения 1. Способ для определения параметров деформации в процессе обработки металлов давлением, заключаю1ф1йся в том, что образец металла подвергают обработке давлением, измеряют величину вытяжки и скорост выхода образца из очага деформации в осевом направлении, по которым судят о параметрах деформации, о тличающийся тем, что, с целью повышения точности измерений и расширения возможностей способа осуществляют торможение образца в очаге деформации, определяют среднюю плотность обрабатываемого материала в очаге деформации, а динамическую нагрузку на обрабатываемый материал от ускорения определяют по формуле Р V р F (1 - л-) , где V - скорость выхода образца в осевом направлении из очага деформации, м/с; р - средняя плотность обрабатываемого материала в очаге деформации, F - площсщь поперечного сечения образца на выходе из очага деформации, - суммарная вытяжка образца в результате деформации. 2. Устройство для осуществления способа по п, 1, содержащее деформирующий инструмент с выходным отверстием, механизм подачи образца в очаг деформации с приводом, два фотодатчика, размещенные возле выходного отверстия деформирующего инструмента последовательно в направлении продольной оси последнего и связанные с прибором .регистрации скорости образца, отличающееся тем, что более удаленный от выходного отверстия деформир ющего инструмента фотодатчик соединен с приводом механизма подачи образца в очаг деформации, Источники информации, принятые во внимание при экспертизе 1.Чекмарев А.П., Ольдзд{евскнй С.А. Методы исследования шроцессов прокатки, М., Металлургия, 1969, с. 268, ряс, 171. 2.Чижиков Ю.М, Прокатное производство. М., Металлургиздат, 1952, с. 87, рис. 92 (прототип). 3.Гуляев Ю,Г. Комплексное исследование процесса прокатки труб в трехалковЬм раскатном стане и выбор опимальных режимов деформации. Дне.на оиск, учен, степени канд.техн.наук. непропетровск, ДМЕТИ, 1978, с. 26, ис. 1.4 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения параметров деформации при обработке металлов давлением | 1980 |

|

SU890062A1 |

| СПОСОБ ОБРАБОТКИ МАТЕРИАЛОВ ДАВЛЕНИЕМ | 1988 |

|

RU2036046C1 |

| Способ определения деформированного состояния поковок | 1990 |

|

SU1796332A1 |

| Технологический инструмент косовалкового стана | 1975 |

|

SU556854A1 |

| Способ определения коэффициента контактного трения при пластическом деформировании заготовки | 1985 |

|

SU1303903A1 |

| Способ определения коэффициента трения материала при пластическом деформировании инструментом | 1984 |

|

SU1173270A1 |

| СПОСОБ ТИКСОПРЕССОВАНИЯ ЦИЛИНДРИЧЕСКОЙ ТИКСОЗАГОТОВКИ В РЕЖИМЕ СВЕРХПЛАСТИЧНОСТИ ЕЕ ТВЕРДОЙ ФАЗЫ | 2010 |

|

RU2444412C1 |

| Способ обработки изделий из металлов и сплавов | 1978 |

|

SU711161A1 |

| Способ определения коэффициента контактного трения при деформировании полых тонкостенных заготовок | 1985 |

|

SU1312451A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ И ОБОЛОЧЕК БОЛЬШОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2030934C1 |

Авторы

Даты

1981-01-30—Публикация

1979-04-12—Подача