Изобретение относится к производ ству катализаторов для паровой конверсии жидких углеводородов. Известен катализатор для паровой конверсии легкого бензина, содержащий, вес. %: окись никеля 24,0; оки натрия 3,5} окись кашьция 11,3;окис магния 19,1; окись алюминия 22,9; двуокись кремния 12,6 и окись железа 7,2 1J. Катализатор в процессе риформинга при 115°С, давлении 20 бар и атомном соотношении водяной пар : углеводород 3:1 характеризуется отсутствием коксообразования и выходом газа (161 ) , состояшего преимущест венно из водорода. Однако переход на бензин прямой гонки приводит к зауглероживанию ка тализатора и потере его активности. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является катализатор для паровой конверсии бензинов прямой гонки Г23, содержащий окиси никеля , магния, кальция и алюминия в следующем соотношении, вес. %: Окись никеля12-15 Окись кальция 1-4 Окись магния1-3 Окись алюминия Остальное Хотя известный катализатор и обладает первоначальной высокой активностью в процессе конверсии бензина, однако он нестабилен, быстро теряет активность после 2-3 ч работы; а степень конверсии через 8 ч работы составляет 79 %. Кроме того, катализатор зауглероживается в процессе работы: через 35 ч количество отложившегося кокса составляет 9,8 % при 500-600 0, давлении 30 атм, объемной скорости по бензину 2 и соотношении пар : бензин 3:1. носитель катализатора обладает небольшой удельной поверхностью - 2,5 MVr и водопоглоьчеНием - 24,5 %. Цель изобретения - увеличение стабильной активности и уменьшение углеотдожения на .катализаторе. Указанная цель достигается применением катализатора .для паровой конверсии бензинов прямой гонки, содержащего окиси никеля, магния, кальция и алюминия в следующем соотношении, вес. %: Окись никеля 5-10 Окись кальция 0,47-0,9

Окись магния 9,0-18,5 Окись алюминия Остальное Предлагае|уый катализатор обладает стабильной активностью, в течение 50 ч степень конверсии бензина не снижается и составляет 100 %, углеотложение на катализаторе снижается до 0,24-0,55 %, а удельная поверхность увеличивается до 4,5-8,0 .

П р и 1 е р 1. Для приготовления 66,6 кг катализатора состава, вес. %: N10 10; МдО 9; СэО 0,9; 80,1 берут 53,5 кг размолотого глинозема марки ГА-85 или Г-00, б кг окиси магния, 3 кг древесной муки марки 560. Все три компонента смешивают в смесителе в сухом виде в течени,е 15 мин, после чего добавляют 23 л раствора азотнокислого кальция, приготовляемого путем растворения 2,5 кг азотнокислого кальция rCa(NOj)2, в 25%-ном растворе азотной кислоты. Все содержимое в смесителе замешивают в течение -45 60 мин. Готовое тесто с потерями при прокаливании - 31,5% ППП формуют на автоматическом шнеке в цилиндрики диаметром и высотой 16 мм. Носитель подвергают вялению в течение 48 ч, затем загружают в прокалочный бункер, где прокаливают непрерывно. Максимальная температурная зона 1380°С. По мере разгрузки носитель попадает в зону все более высоких температур. Процесс прокалки-, включая охлаждение до , заканчивается в течение 18-20 ч.

Носитель имеет следующий состав, вес. %: МдО.ДО;.СаО 1; - оста тьное и физико-химические характеристики:

Насыпной вес, кг/л 1,0-1,2 Механическая прочность на раздавливание с торца гранулы, кг/см2. 200-220 Водопоглощение, % 28,3 Удельная поверхность, м Vr4 ,5 Носитель пропитывают водным раствором азотнокислого никеля, приготавливаемым путем растворения 25,7 г шестиводного азотнокислого никеля в 20 л дистиллированной воды. Прокаливают при температуре , охлаждают, вновь пропитывают оставшимся раствором, сушат и прокаливают. После трехкратной пропитки Носитель поглощает азотнокислый никель в расчете 10 % вес. N iO от веса носителя.

Катализатор проработал стабильно в течение 50 ч, углеотложение 0,24%.

Пример 2. Катализатор готовят аналогично примеру 1, только для приготовления носителя берут 49,75 кг глинозема, 9 кг окиси магни.я, 3 кг древесной муки и 1,25 кг азотнокислого кальция.

Получают носитель с составом, вес. %: МдО 15; СаО 0,5; AljiGjостальное и следующими физико-химическими характеристиками

Насыпной вес, кг/л 1,0-1,2 Механическая прочность на раздавливание с торца гранулы, кг/см . 150-170 Водопоглощение, % 29,5 Удельная поверхность, MVr5,8 Обработку носителя проводят аналогично примеру 1, только для пропики берут 12,9 кг азотнокислого кальция.

Получают катализатор следующего состава, вес, %: N10 5; МдО 14,25; -СаО 0,47; 80,28.

Катализатор проработал стабильно (степень конверсии бензина - 100 %) в течение 40 ч, углеотложение 0,40 %,

Пример 3, Катализатор готовят аналогично примеру 1, только для приготовления носителя берут 46,15 кг глинозема, 12. кг окиси магния, 3 кг древесной муки марки 400 и 1,85 кг азотнокислого кальция.

Получают носитель с составом, ве %: МдО 20; СаО 0,75; остальное и следующими физико-химическигчи характеристиками:

Насыпной вес, кг/л

1,0-1,1 Механическая прочность на раздавливание с торца гранулы, кг/см

130-150 Водопоглощение, % 31 Удельная поверхность, Mvr Обработку носителя проводят аналогично примеру 1, только берут 19,35 кг азотнокислого никеля.

Получают катализатор следующего состава, вес, %: N10 7,5; МдО 18,5; СаО 0,7; А1 Q 0 73,3,

Катализатор проработал стабильно (степень конверсии бензина - 100 %) в течение 45 ч, углеотложение 0,55 %,

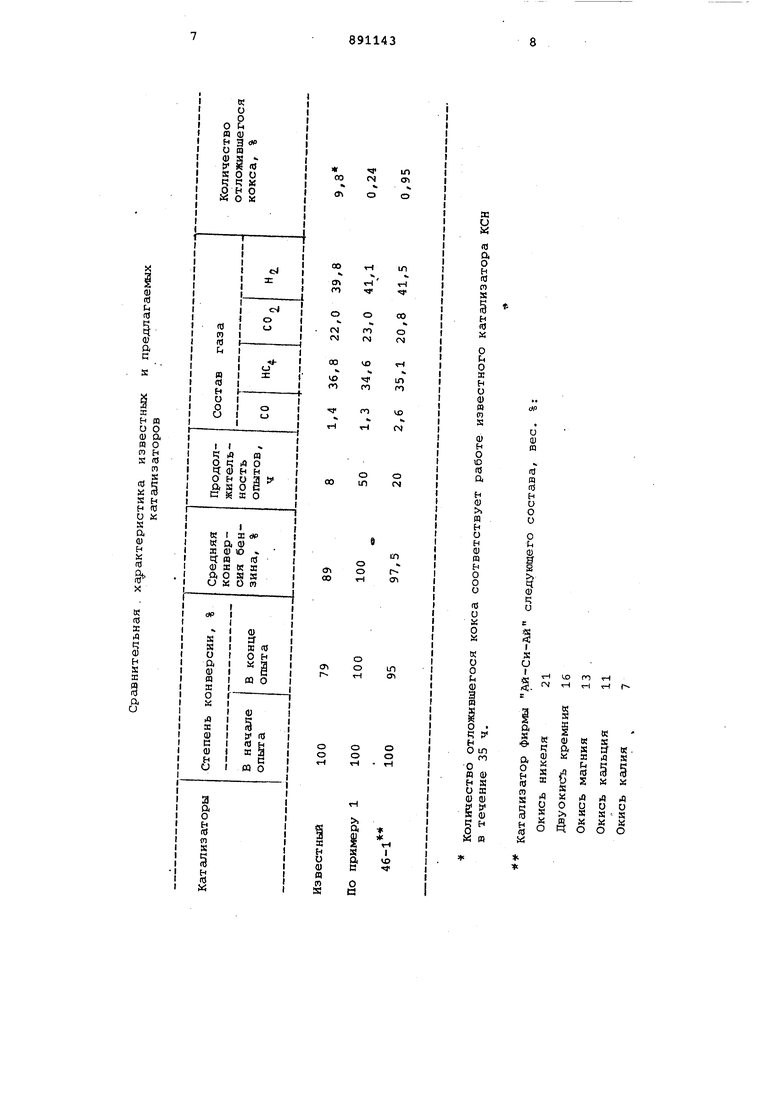

Сравнительные испытания известны и предлагаемых катализаторов проводли при 500-бОО С {500°С на входе и на выходе из слоя катализатор Объемной скорости по бензину 2 ч, давлении 30 атм и объемном соотношении пар : бензин 3:1,.

Результаты испытаний конверсии бензина прямой гонки (б5-190с) содержащего общую серу 0,5 ррм, представлены таблицей.

После 2 ч работы на известном катализаторе степень конверсии бензина стала снижаться, и уже через 8 ч количество бензина в паровом конденсате составило 21 % от пропущенного

Вследствие значительного углеотложения он разрушался при выгрузке катализатора через 35 ч работы.

Для катализатора 46-1 по примеру 1 степень конверсии бензина стала снижаться после 15 ч работы, когда в паровом конденсате появились следы бензина и количество отложившегося кокса после 20 ч работы составило 0,95 %.

Пргадлагаеп лй катализатор стабильно работсш в течение 50 ч испытаний при незначительном углеобразовании.

Катализатор при выгрузке не разрушал ся. Структурный и химический состав не изменился. Полученные образцы предлагаемых катализаторов имеют следующую характеристику:

Насыпной вес, кг/л 1,0-1,2 Механическая прочность на раздавливание с торца гранулы, кг/см2-130-220

Водопоглощение, % 28,3-31,0 Удельная поверхность, м2-/г4,5-8,0

(ч

(Я

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ПАРОВОГО РИФОРМИНГА НАФТЫ И УГЛЕВОДОРОДНЫХ ГАЗОВ | 2016 |

|

RU2620383C1 |

| Катализатор для алкилирования и диспропорционирования углеводородов | 1973 |

|

SU521007A1 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОГО РИФОРМИНГА НАФТЫ И НЕФТЕЗАВОДСКИХ ГАЗОВ | 1993 |

|

RU2048910C1 |

| Катализатор для конверсии углеводородов | 1979 |

|

SU882593A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ПРИРОДНОГО ГАЗА | 1980 |

|

RU1067658C |

| КАТАЛИЗАТОР ПАРОВОГО РИФОРМИНГА УГЛЕВОДОРОДОВ МЕТАНОВОГО РЯДА C-C И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2462306C1 |

| Способ получения катализатора для паровой конверсии метана | 1990 |

|

SU1734820A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПАРОВОГО РИФОРМИНГА НАФТЫ И УГЛЕВОДОРОДНЫХ ГАЗОВ | 2016 |

|

RU2620605C1 |

| КАТАЛИЗАТОР ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1993 |

|

RU2048909C1 |

| Катализатор для окисления аммиака и способ его приготовления | 1976 |

|

SU789152A1 |

ж

Н РР

и о

01 л

т о

т н

к л

п

К

к И

S Н Н ЛЗ

о ж

S

а ш н к

(О

s

«

ПЗ

ж л (

0)

н

S

ас я nj о. о

Формула изобретения

Катализатор для паровой конверсии бензинов прямой гонки, содержащий окиси никеля, магния, кальция и гшюминия, отличающийся тем, что, с целью увеличения стабильной активности и уменьшения углеотложения на катализаторе, он содержит компоненты в следующем соотношении, вес. % :

Окись никеля 5-10 Окись кальция 0,47 - 0,9 Окись магния 9,0 - 18,5 Окись алюминия Осташьное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-12-23—Публикация

1979-12-18—Подача