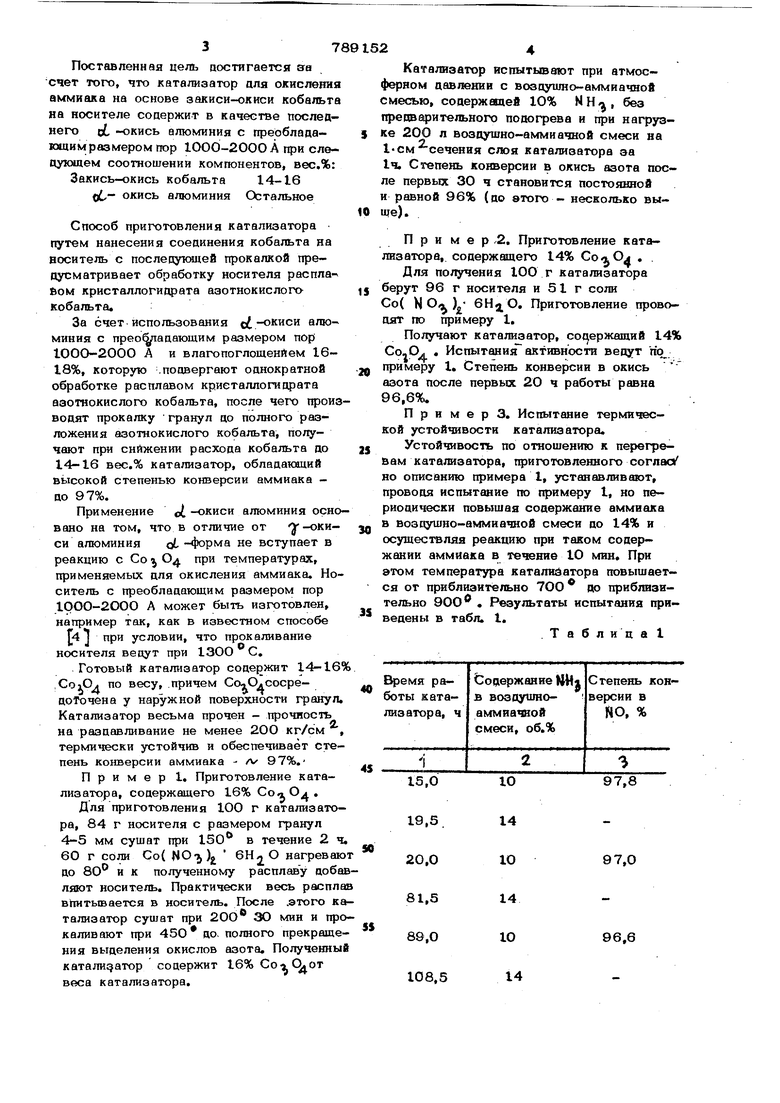

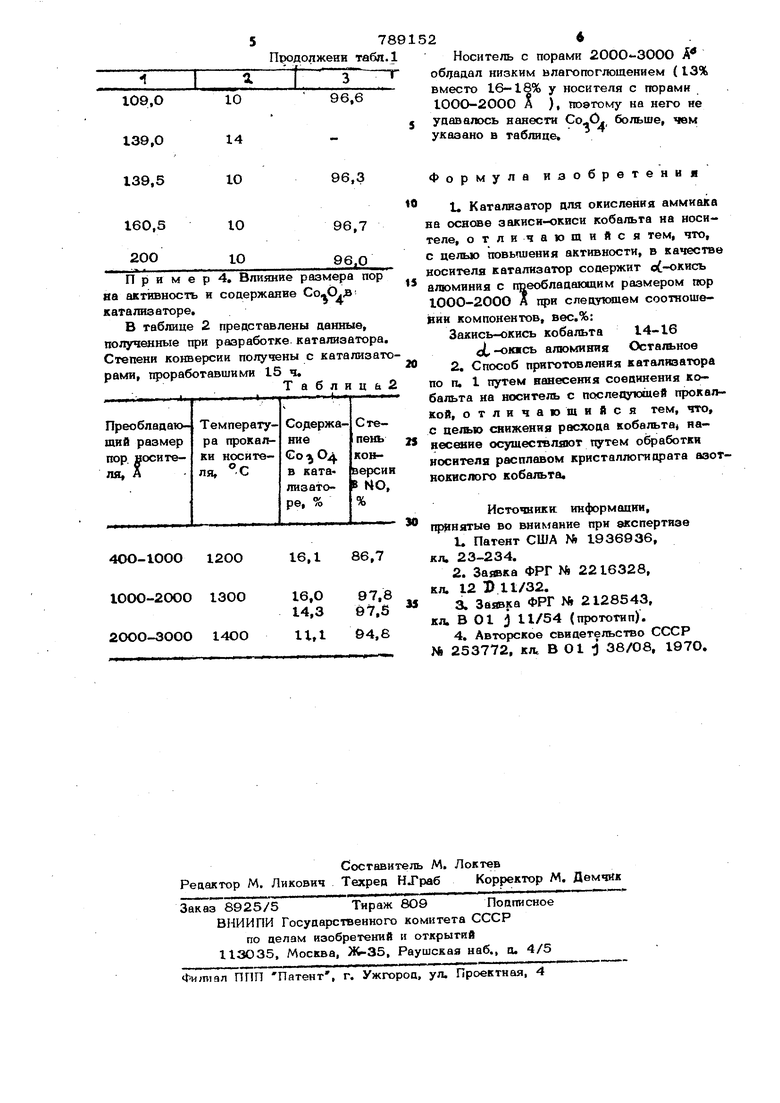

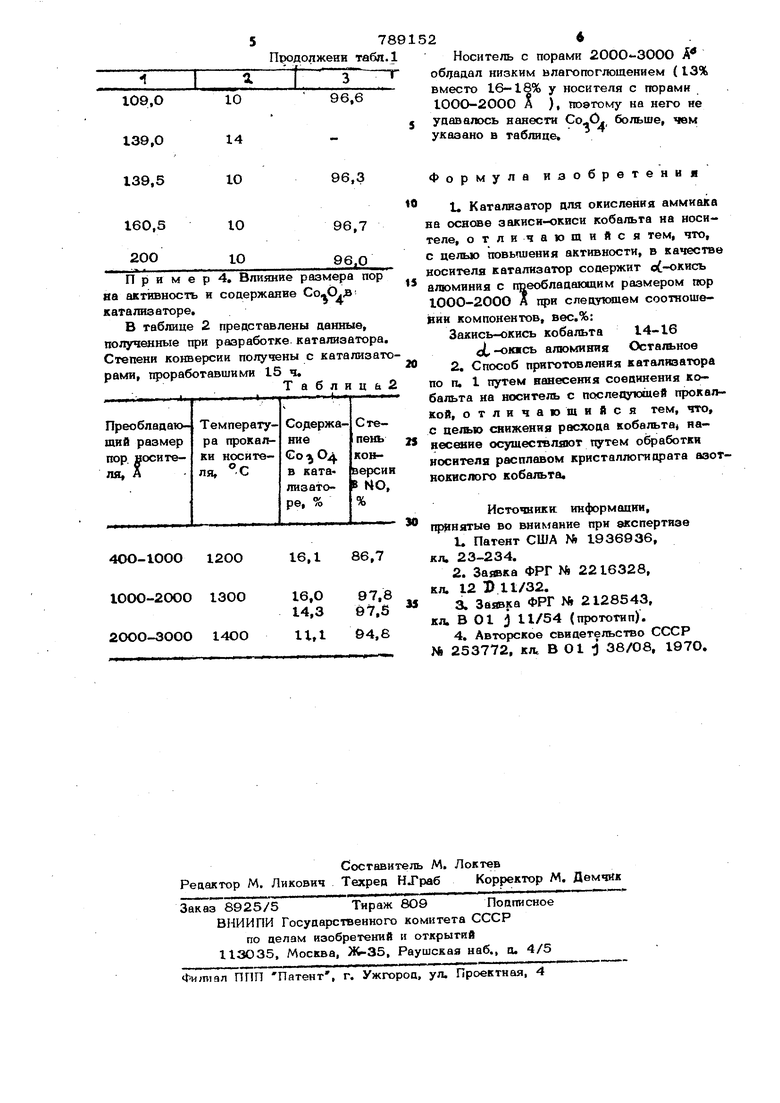

378 Поставленная цель достигается за счет того, что катализатор для окисления аммиака на основе закиси-окиси кобальта на носителе содержит в качестве последнего { -окись алюминия с преобладагощимразмером пор 10ОО-2ООО А при следующем соотношении компонентов, вес.%: Закись-окись кобальта 14-16 - окись алюминия Остальное Способ приготовления катализатора путем нанесения соединения кобальта на носитель с послецукшшй прокалкой предусматривает обработку носителя расплайом кристаллогидрата азотнокислого кобальта. За счет использования ci-окиси алюминия с прео ацающим размером пор 1000-20ОО А и влагопоглошенйем 1618%, которую .поозергают однократной обработке расплавом кристаллогидрата азотнокислого кобальта, после чего производят прокалку гранул до полного разложения азотнокислого кобальта, получают при снижении расхода кобальта до 14-16 вес.% катализатор, обладакмций высокой степенью конверсии аммиака до 97%. Применение ci -окиси алюминия основано на том, что в отличие от у-окиси алюминия oL -форма не вступает в реакцию с Со О при температурах, применяемых для окисления аммиака. Носитель с преобладающим размером пор lpOO-2OOO А может быть изготовлен, например так, как в известном способе Г41 при условии, что прокаливание носителя вецут при 130О С. Готовый катализатор содержит 14-16% СогОд по весу, причем . сосредоточена у наружной поверхности гранул. Катализатор весьма прочен - прочность на раздавливание не менее 2ОО кг/см , термически устойчив и обеспечивает степень конверсии аммиака - л 97%.Пример I, Приготовление катализатора, содержащего 16% Со«О. Для приготовления 1ОО г катализатора, 84 г носителя с размером гранул 4-5 мм сушат при ISO в течение 2 ч 60 г соли Со( NOj) 6Н2О нагреваю до 80 и к полученному расплаву доба ляют носитель. Практически весь распла впитьшается в носитель. После .этого ка тализатор сушат при 20О ЗО мин и про каливают при 450 до. полного прекраще ния выделения окислов азота. Полученны катализатор содержит 16% веса катализатора. 2 Катализатор испытывают при атмосферном давлении с воздушно-аммиачной смесью, содержащей 10% МН, без прес1Ва1рительного подогрева и при нагрузке 200 л воздушно-аммиачной смеси на см -сечения слоя катализатора эа 1ч. Степень конверсии в окись азота после первых 30 ч становится постоянной и равной 96% (до этого - несколько выще). При м е р 2. Приготовление катализатора, содержащего 14% СоаО , . Для получения 100 г катализатора берут 96 г носителя и 51 г соли Со( N Оа ) , Приготовление проводят по примеру 1, Получают катализатор, со1 ержащий 14% Со.О. , Испытания активности ведут Viq примеру I, Степень конверсии в окись азота после первых 20 ч работы равна 96,6%, П р и м е р 3, Испытание термической устойчивости катализатора. Устойчивость по отношению к перегревам катализатора, приготовленного соглаа но описанию примера I, устанавливают, проводя испытание по примеру 1, но периоди |ески повышая содержание аммиака в воз |ушно-аммиачной смеси до 14% и осуществляя реакцию при таком содержании аммиака в течение 10 мин. При этом температура катализатора повышается от приблизительно 700 до приблизительно 9ОО , Результаты испытания приведены в табл. 1, . Т а б л и ц а 1 табл.1 П р и м е р 4, Вли5шие размера на активность н содержалве Со.О.З катализаторе. В таблице 2 представлены данны полученные при разработке катализа Степени конверсии полуюны с катал рами, проработавшими 15 ч. Табли

789152

Носитель с порами 2000-ЗООО А обладал низким влагопоглощением (13% вместо 16-18% у носителя с порами 10ОО-2000 А ), поэтому на него не 5 удавалось нанести ,, больше, чем указано в таблице. Формула изобретения 1.Катализатор для окисления аммиака на основе закиси-окиси кобальта на носителе, отличающийся тем, что, с целью повьтшения активности, в качестве носителя катализатор содержит о(-окись алюминия с преобладающим размером пор tOOO-2000 А при следующем соотношении компонентов, вес.%: Закись-окись кобальта 14-16 ot -окксь алюминия Остальное 2.Способ приготовления катализатора по п. 1 путем нанесения соединения кобальта на носитель с последующей прокалкой, отличающийся тем, что, с снижения расхода кобальта нанесшие осуществляют путем обработки носителя расплавом кристаллогидрата азотнокислого кобальта. Источники информации, принятые во внимание при экспертизе 1.Патент США N 1936936, к л. 23-234. 2.Заявка ФРГ NJ 2216328, кл. 12 D 11/32. а Заявка ФРГ N 2128543, кл. В 01 j 11/54 (прототип). 4. Авторское свидетельство СССР 253772, кл. В О1 j 38/08, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1976 |

|

SU681637A1 |

| Способ приготовления катализатора для гидрооблагораживания углеводородного сырья | 1980 |

|

SU973154A1 |

| Способ получения катализатора для конверсии углеводородов | 1983 |

|

SU1153980A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ПРИРОДНОГО ГАЗА | 1980 |

|

RU1067658C |

| Катализатор для паровой конверсии бензинов прямой гонки | 1979 |

|

SU891143A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1990 |

|

RU1783663C |

| Катализатор для химических процессов | 1970 |

|

SU367635A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ СЕРНИСТЫХ ГАЗОВ В ЭЛЕМЕНТАРНУЮ СЕРУ | 1978 |

|

SU825133A1 |

| Катализатор для очистки газовых выбросов от вредных примесей | 1980 |

|

SU910180A1 |

| Катализатор для деалкилирования алкилароматических углеводородов с водяным паром | 1979 |

|

SU950426A1 |

Авторы

Даты

1980-12-23—Публикация

1976-05-24—Подача