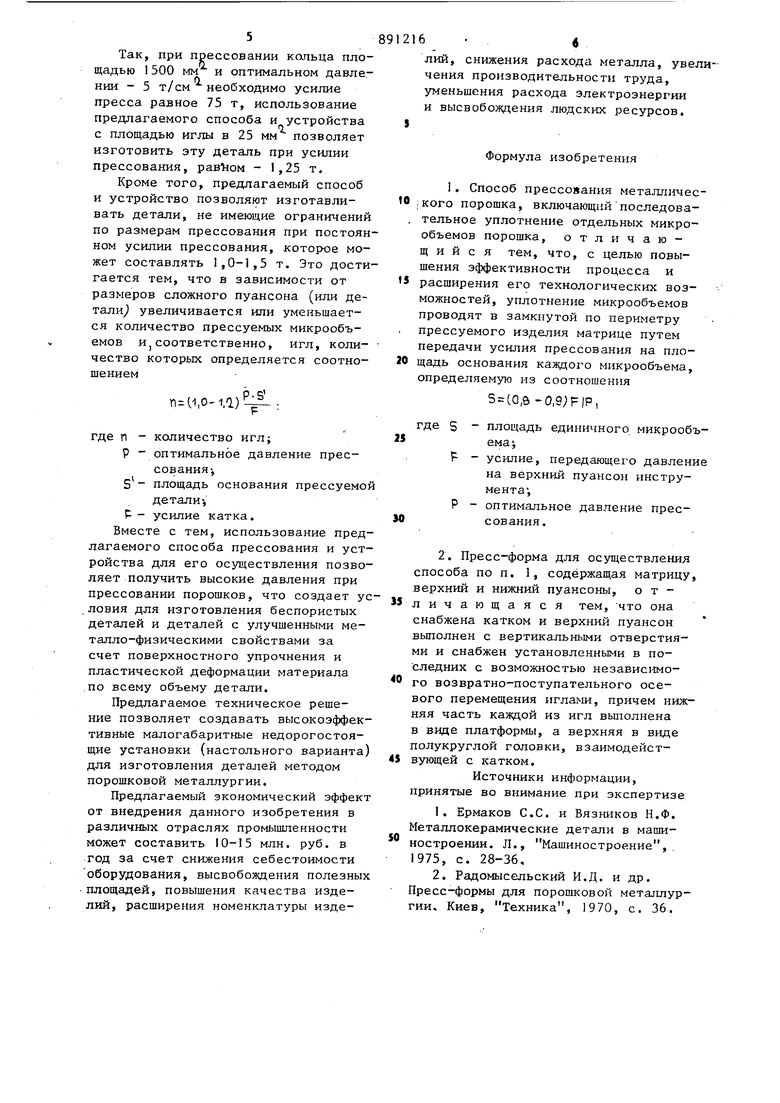

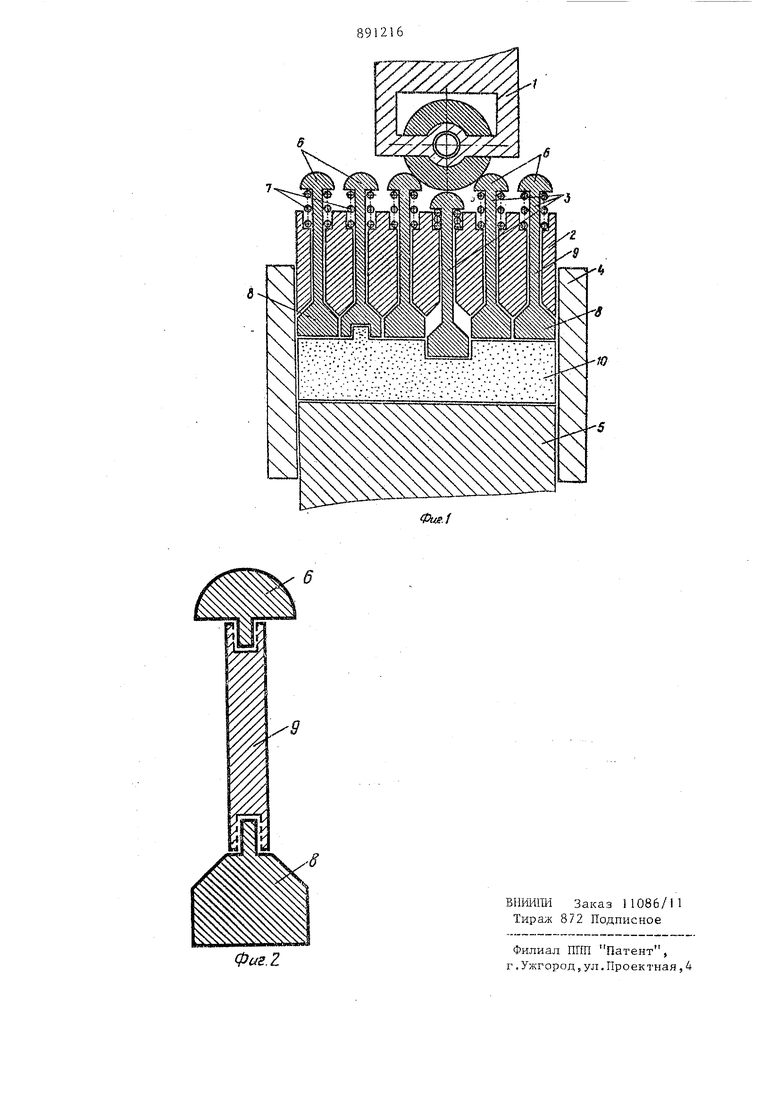

ние качественных длинномерных изделий 2 . Недостатком этого способа являет ся ограниченность его применения только для прессования изделий простой конфигурации. Кроме того, процесс прессования скошенным пуансоном происходит медленнее и не всегда является эффекти ным для создания условий снижения усилия прессования при сохранении высокой плотности прессуемых изделий. Цель изобретения - повышение эффективности процесса и расширения его технологических возможностей. Поставленная цель достигается тем, что в способе прессования мета лического порошка, включающем последовательное уплотнение отдельных микрообъемой порошка, уплотнение мик рообъемов проводят в замкнутой по. периметру прессуемого изделия матри це путем передачи усилия прессовани на площадь основания каждого микрообъема, определяемую из соотношенияS(0,B-0,9JP|P , где S - площадь единичного микрообъема;F - усилие,передающего на верх ний пуансон: давление инструмента-, Р - оптимальное давление прессования. Для осуществления способа пред. ложена также пресс-форма, которая отличается от известной, содержащей матрицу, верхний и нижний пуансоны, тем,что она снабжена катком и верхний пуансон выполнен с вертика ными отверстиями и снабжен установленными в последних с возможностью независимого возвратно-поступатель ного осевого перемещения иглами, п чем нижняя часть каждой из игл выполнена в виде платформы, а верхня в виде полукруглой головки, взаимо действующей с катком. Существо способа заключается в том, что прессование порошка ведут матрице пресс-формы, замкнутой по .периметру прессуемого изделия. Пло щадь основания у прессуемого микро объема не должна быть меньше или б ше значения, определенного из указанного вьппе соотношения. При увеличении площади платформы иглы, а в соответствии с этим площади основания уплотняемого микрообъема, снижается давление прессования, вызывая уменьшение эффективности уплотнения каждого микрообъема. На фиг. 1 изображена пресс-форма, общий вид; на фиг. 2 - игла, обпщй вид. Пресс-форма включает каток 1, верхний пуансон 2, в котором выполнены продольные отверстия. В последних установлены с возможностью независимого возвратно-поступательного осевого перемещения иглы 3. Прессование проводят в матрице 4, замкнутой по периметру прессуемого изделия, снабженной нижним пуансоном 5. Верхние концы игл выполнены в виде полукруглых головок 6, под которыми над корпусом верхнего пуансона размещены пружины 7. Нижняя часть каждой из игл выполнена в виде площадки 8, которая может иметь различную конфигурацию, головки и площадки соединены между собой штоком 9. Реализация способа и работа устройства осу1цествляются следующим образом. В матрицу 4 пресс-формы помещают нижний пуансон 5, загрулсают металлический порошок 10, после этого вставляют составной верхний пуансон 2. При этом иглы 3. пуансона находятся в поднятом состоянии. После полной сборки пресс-формы ее помещают в рабочее пространство прессующего узла под нагружающий 1 каток 1, который при постоянной нагрузке совершает вращательное или возвратно-поступательное движение, при этом вдавливая иглы в уплотняемый порошок. После того как каток переместится к последующим иглам и снимет нагрузку с предьщущих, последние под действием упругой силы пружины возвращаются в исходное состояние. По окончании первого цикла прессования происходит уплотнение порошка по всей площади, что приводит к уменьшению его объема и, как следствие, к перемещению сложного пуансона вниз. Это, в свою очередь, приводит к соприкосновению поднятых игл с поверхностью порошка, после чего процесс прессования может быть возобновлен.

5

Так, при прессовании капьца площадью 500 мм и оптимальном давлении - 5 т/см необходимо усилие пресса равное 75 т, использование предлагаемого способа и устройства с площадью иглы в 25 мм позволяет изготовить эту деталь при усилии прессования, paettoM - ,25 т.

Кроме того, предлагаемый способ и устройство позволяют изготавливать детали, не имеющие ограничений по размерам прессования при постоянном усилии прессования, которое может составлять 1,0-1,5 т. Это достигается тем, что в зависимости от размеров сложного пуансона (или детали увеличивается или уменьшается количество прессуемых микрообъемов иJсоответственно, игл, количество которых определяется соотношением

р,с1 П 11,0-1,1):-,

где п - количество игл;

р - оптимальное давление прессования-, площадь основания прессуемо

детали-, Р - усилие катка.

Вместе с тем, использование предлагаемого способа прессования и устройства для его осуществления позволяет получить высокие давления при прессовании порошков, что создает уловия для изготовления беспористых деталей и деталей с улучшенными металл о -физич ее ки ми свойствами за счет поверхностного упрочнения и пластической деформации материала по всему объему детали.

Предлагаемое техническое решение позволяет создавать высокоэффективные малогабаритные недорогостоящие установки (настольного варианта для изготовления деталей методом порошковой металлургии.

Предлагаемый экономический эффек от внедрения данного изобретения в различных отраслях промышленности может составить 10-15 млн. руб. в год за счет снижения себестоимости оборудования, высвобождения полезны . площадей, повышения качества изделий, расширения номенклатуры изде1216 .i

ЛИЙ, снижения расхода металла, увеличения производительности труда, уменьшения расхода электроэнергии и высвобозвдения людских ресурсов.

Формула изобретения

1. Способ прессования металличес|Кого порошка, включающийпоследовательное уплотнение отдельных микрообъемов порошка, отличающийся тем, что, с целью повышения эффективности процесса и

расширения его технологических возможностей, уплотнение микрообъемов проводят в замкнутой по периметру прессуемого изделия матрице путем передачи усилия прессования на площадь основания каждого микрообъема, определяемую из соотношения

5 СО,Э -0,9;р|Р,

где 5 площадь единичного микрообъема ,

Р- - усилие, передающего давление на верхний пуансон инструмента,

Р - оптимальное давление прессования.

2. Пресс-форма для осуществления способа по п. 1, содержащая матрицу, верхний и нижний пуансоны, о т личающаяся тем, что она снабжена катком и верхний пуансон выполнен с вертикальными отверстиями и снабжен установленными в последних с возможностью независимов ро возвратно-поступательного осевого перемещения иглами, причем нижняя часть каждой из игл вьшолнена в виде платформы, а верхняя в виде полукруглой головки, взаимодейст$ вующей с катком.

Источники информации, принятые во внимание при экспертизе

1.Ермаков С.С. и Вязников И.Ф. Металлокерамические детали в машипостроении. Л., Машиностроение,. 1975, с. 28-36,

2.Радо й)1сельский И.Д. и др. Пресс-формы для порошковой металлургии. Киев, Техника, 1970, с. 36.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессования металлического порошка | 1984 |

|

SU1291284A1 |

| Пресс-форма для прессования изделий из порошка | 1985 |

|

SU1271652A1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2012 |

|

RU2510308C1 |

| СПОСОБ ОБЪЕМНОГО ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2014 |

|

RU2572268C1 |

| Способ динамического прессования изделий из порошка и устройство для его осуществления | 1980 |

|

SU954187A1 |

| СПОСОБ МОКРОГО ПРЕССОВАНИЯ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2323803C1 |

| ПРЕСС-ФОРМА ДЛЯ ДВУХСТОРОННЕГО ПРЕССОВАНИЯ ПОРОШКА | 2018 |

|

RU2686436C1 |

| СПОСОБ ПРЕССОВАНИЯ ВЫСОКОПЛОТНЫХ ЗАГОТОВОК И ДЕТАЛЕЙ ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА В ПРИСУТСТВИИ ЖИДКОЙ ФАЗЫ | 2008 |

|

RU2399458C2 |

| Способ изготовления порошковых фильтров и устройство для его осуществления | 1991 |

|

SU1811978A1 |

| СПОСОБ ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ КОМПОЗИЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2132253C1 |

Авторы

Даты

1981-12-23—Публикация

1980-01-04—Подача