новения к порошку верхний узел,выполненный в виде корпуса 3 и гидроцилиндров с площадками 4 и плунжерами 5 для уплотнения порошка по зонам в радиальном направлении. В канал, выполненный в корпусе 3, подают масло, осуществляют внедрение плунжеров 5 в порошок и уплотнение последнего по зонам от центральной зоны к периферийной. Затем включают привод движения пуансонов, проводят период окончательного двухстороннего прессования как периферийной,.

так и центральной зон, при возрастании усилия прессования плунжеры 5 начинают вытеснять масло из корпуса 3 и занимают первоначальное собранное положение. Верхний узел уплотнения отводят в крайнее верхнее положение, а дальнейшим ходом пуансона 2 выталкивают изделие из матрицы. Описываемое конструкторское выполнение пресс-формы позволяет получать изделия с более высокой плотностью,при этом снижается неравноплотность изделийв 2раза. 2ил. 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для прессования изделий из металлического порошка | 1986 |

|

SU1416270A1 |

| Установка для прессования металлических порошков | 1987 |

|

SU1438924A1 |

| Установка для непрерывного прессования металлических порошков | 1983 |

|

SU1129026A1 |

| Устройство для прессования крупногабаритных заготовок | 1983 |

|

SU1161243A1 |

| Установка для прессования полых изделий из порошка | 1983 |

|

SU1138244A1 |

| Установка для прессования металлических порошков | 1983 |

|

SU1122421A1 |

| Установка для вибрационного формования порошков | 1987 |

|

SU1444079A1 |

| Способ непрерывного изготовления спеченных изделий и устройство для его осуществления | 1980 |

|

SU931293A1 |

| Пресс-форма для прессования изделий из порошка | 1988 |

|

SU1526910A1 |

| Устройство для прессования порошковых материалов | 1983 |

|

SU1121097A1 |

Изобретение относится к области порошковой металлургии, в частности к пресс-формам для прессования изделий из металлических порошков . Целью изобретения является повьшение качества прессуемых изделий. В матрицу 6 пресс-формы засыпают порошок, затем подводят до соприкос(Л ю 35 У1

1

Изобретение относится к порошковой металлургии, в частности к пресс-формам для прессования издели из металлических порошков,

Цель изобретения повышение качества прессуемых изделий,

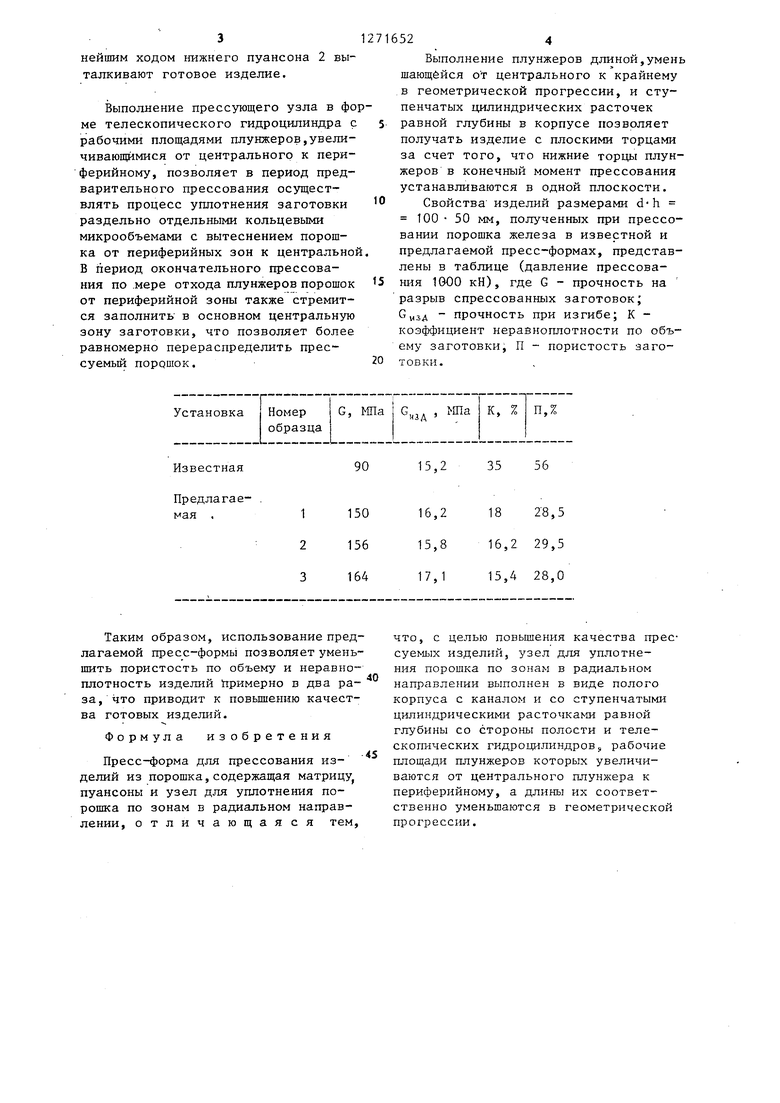

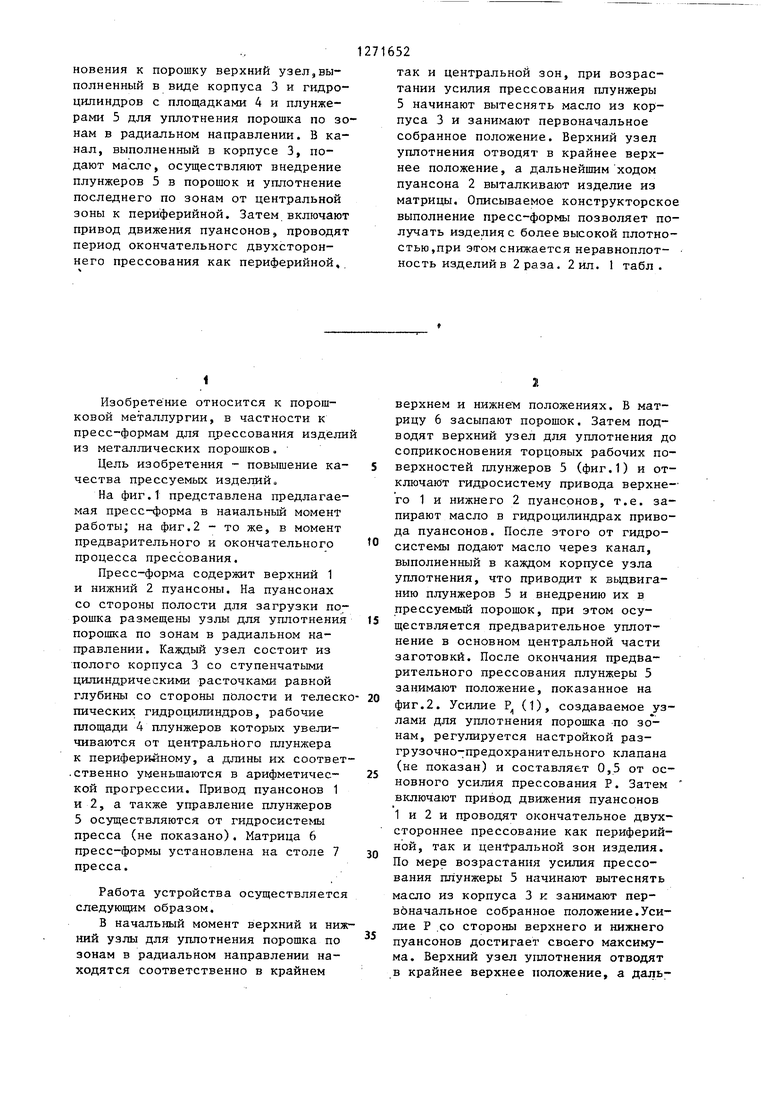

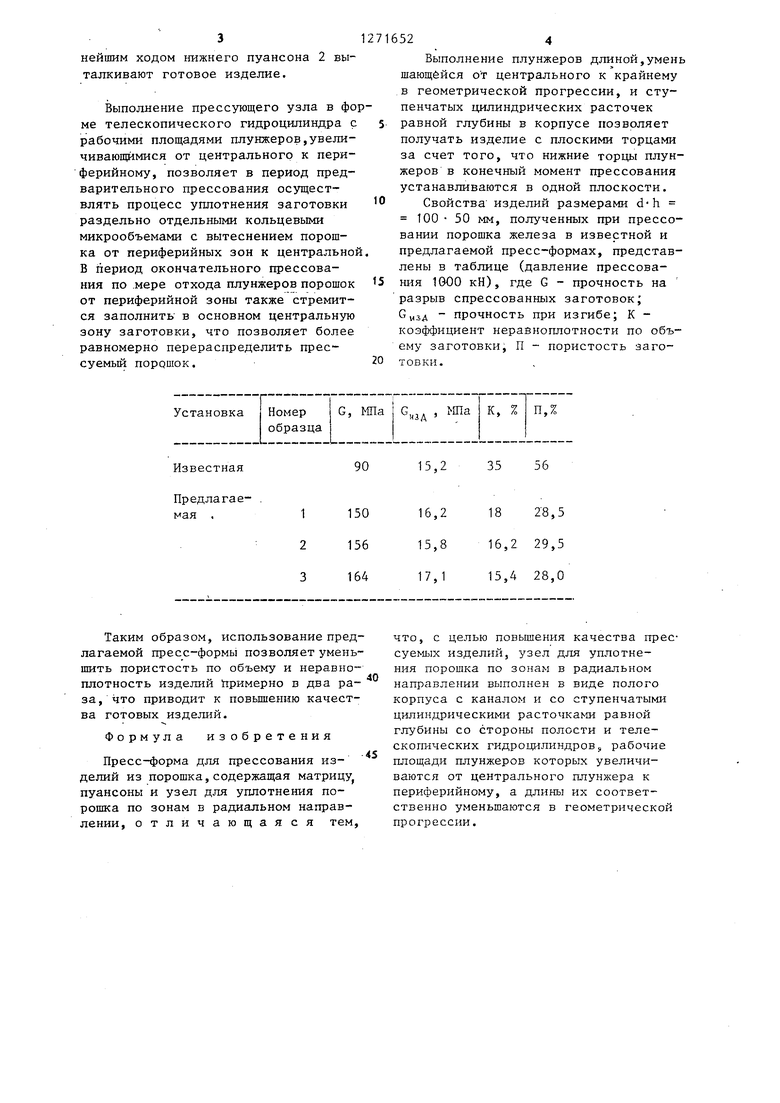

На фиг.1 представлена предлагаемая пресс-форма в начальный момент работы; на фиг.2 - то же, в момент предварительного и окончательного процесса прессования.

Пресс-форма содержит верхний 1 и нижний 2 пуансоны. На пуансонах со стороны полости для загрузки порошка размещены узлы для уплотнения порошка по зонам в радиальном направлении. Каждый узел состоит из полого корпуса 3 со ступенчатьаш цилиндрическими расточками равной глубины со стороны полости и телеск пических гидроцилиндров, рабочие площади 4 плунжеров которых увеличиваются от центрального плунжера к периферийному, а длины их соответ.ственно уменьшаются в арифметической прогрессии. Привод пуансонов 1 и 2, а также управление плунжеров 5 осуществляются от гидросистемы пресса (не показано). Матрица 6 пресс-формы установлена на столе 7 пресса.

Работа устройства осуществляется следуюшр;м образом.

В начальный момент верхний и нижний узлы для уплотнения порошка по зонам в радиальном направлении находятся соответственно в крайнем

верхнем и нижне- положениях. В матрицу 6 засыпают порошок. Затем подводят верхний узел для уплотнения до соприкосновения торцовых рабочих поверхностей плунжеров 5 (фиг.1) и отключают гидросистему привода верхнего 1 и нижнего 2 пуансонов, т.е. запирают масло в гидроцилиндрах привода пуансонов. После этого от гидросистемы подают масло через канал, выполненный в каждом корпусе узла уплотнения, что приводит к вьщвиганию плунжеров 5 и внедрению их в прессуемый порошок, при этом осуществляется предварительное уплотнение в основном центральной части заготовки. После окончания предварительного прессования плунжеры 5 занимают положение, показанное на фиг.2. Усилие Р (1), создаваемое узлами для уплотнения порошка по зонам, регулируется настройкой разгрузочно-предохранительного клапана (не показан) и составляет 0,5 от основного усилия прессования Р. Затем включают привод движения пуансонов 1 и 2 и проводят окончательное двухстороннее прессование как периферийной, так и центральной зон изделия. По мере возрастания усилия прессования плунжеры 5 начинают вытеснять масло из корпуса 3 к занимают первоначальное собранное положение.Усилие Р .со стороны верхнего и нижнего пуансонов достигает своего максимума. Верхний узел уплотнения отводят в крайнее верхнее положение, а даль3

нейшим ходом нижнего пуансона 2 выталкивают готовое изделие.

Выполнение прессующего узла в фо ме телескопического гидроцилиндра с рабочими площадями плунжеров,увеличивающимися от центрального к периферийному, позволяет в период предварительного прессования осуществлять процесс уплотнения заготовки раздельно отдельными кольцевыми микрообъемами с вытеснением порошка от периферийных зон к центрально В период окончательного прессования по .мере отхода плунжеров порошок от периферийной зоны также стремится заполнить в основном центральную зону заготовки, что позволяет более равномерно перераспределить прессуемьй порошок.

Известная Таким образом, использование предлагаемой пресс-формы позволяет уменьшить пористость по объему и неравноплотность изделий примерно в два раза, что приводит к повьшению качества готовых изделий. Формула изобретения Пресс-форма для прессования изделий из порошка, содержащая матрицу пуансоны и узел для уплотнения порошка по зонам в радиальном направлении, отличающаяся тем.

716524

Выполнение плунжеров длиной,умень шающёйся от центрального к крайнему в геометрической прогрессии, и ступенчатых цилиндрических расточек 5 равной глубины в корпусе позволяет получать изделие с плоскими торцами за счет того, что нижние торцы плунжеров в конечный момент прессования устанавливаются в одной плоскости.

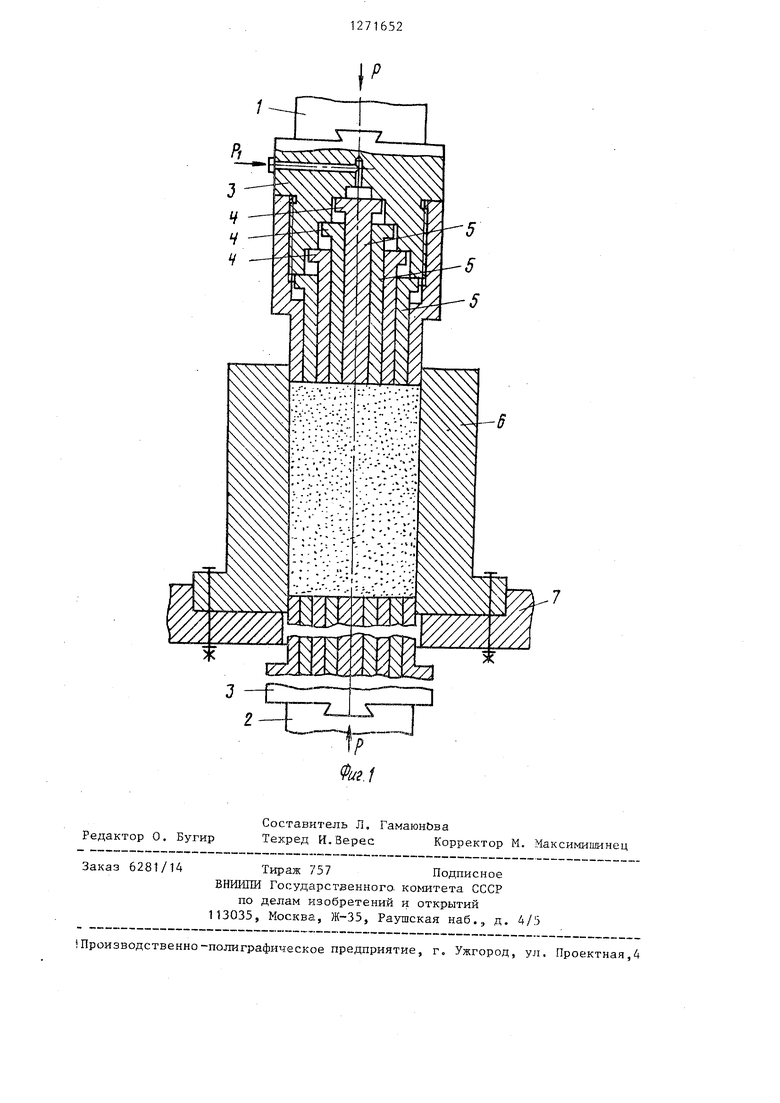

Свойства изделий размерами d-h 100 50 мм, полученных при прессовании порошка железа в известной и предлагаемой пресс-формах, представлены в таблице (давление прессования 1000 кН), где G - прочность на разрыв спрессованных заготовок; Сцзд - прочность при изгибе; К коэффициент неравноплотности по объему заготовки, П - пористость заго0 товки.

35 56

15,2 что, с целью повьшения качества прессуемых изделий, узел для уплотнения порошка по зонам в радиальном направлении выполнен в виде полого корпуса с каналом и со ступенчатыми цилиндрическими расточками равной глубины со стороны полости и телескогшческих гидро цилиндров рабочие площади плунжеров которых увеличиваются от центрального плунжера к периферийному, а длины их соответственно уменьшаются в геометрической прогрессии.

Pi

-L.±±1J

| Пресс-форма для формования изделий из порошка | 1980 |

|

SU954182A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ прессования металлического порошка и прессформа для его осуществления | 1980 |

|

SU891216A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-11-23—Публикация

1985-03-29—Подача