(54) СПОСОБ КОМПЕНСАЦИИ ПОГРЕШНОСТИ ШАГА РЕЗЬБЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ настройки резьбошлифовальных станков для обработки бесстружечных метчиков | 1985 |

|

SU1364441A1 |

| СПОСОБ ШЛИФОВАНИЯ ВИНТОВ ДИСКОВЫМ ОДНОНИТОЧНЫМ ШЛИФОВАЛЬНЫМ КРУГОМ | 1999 |

|

RU2176179C2 |

| Резьбошлифовальный станок | 1989 |

|

SU1764949A1 |

| Способ настройки резьбошлифовальногоСТАНКА | 1979 |

|

SU812546A1 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ ВИНТОВ | 1999 |

|

RU2167748C1 |

| Способ настройки | 1981 |

|

SU1038190A1 |

| СПОСОБ ШЛИФОВАНИЯ ВИНТОВ | 2005 |

|

RU2305025C1 |

| Резьбошлифовальный станок | 1991 |

|

SU1816578A1 |

| СПОСОБ ШЛИФОВАНИЯ ВИНТОВ МНОГОНИТОЧНЫМ КРУГОМ | 1999 |

|

RU2165340C1 |

| Прецизионный станок для фрезерования пазов с точным шагом между ними | 1939 |

|

SU55497A1 |

1

Изобретение относится к станкостроеншо, в частности к резьбошлифовальным станкам для обработки изделий с длиной резьбы свыше 0,3-0,5 м, снабженньш механизмом корректирования шага резьбы и может быть использовано для коррекции тепловбго удлинениярезьбовой детали.

Известен способ компенсации погрешности шага резьбы от теплового удлинения детали при шлифовании точных резьб на резьбошлифовальном станке. Способ заключается в том, что после пробного шлифования резьбы деталь снимают со станка, выдерживают при 20С и измеряют погрешность шага резьбы на компараторе. По ;пЬлученным данным вводят коррекцию в нас:гройку кинематической цепи резьбошлифовального станка с помощью коррекаионвой линейки.

Недосгагком известного способа яв-. ляется то, что ввиду изменения условий работы разьбошлифовального станка и режимов резания тепловое удлинение дет

гали меняется после каждого прохода обработки, что не учитывается при коррек-, дин. Кроме того, этот способ малопроизводителен, так как время остывания детали для ее измерения состввяяег 5 1О .4.

Известен способ компенсации погрешности шага резьбы от теплового удшнения детали при шлифовании резьбы на резьбошлифовальном станке за несколько проходов. Способ заключается в том, что после камсдого прохода шлифования измеряют тепловое удлинение детали с помощью датчика смещения, установленного на задней бабке резьбошлифовального станка С помощью регулиру емой подачи и температуры СОЖ проводят компенсацию теплового удшшения детали l .

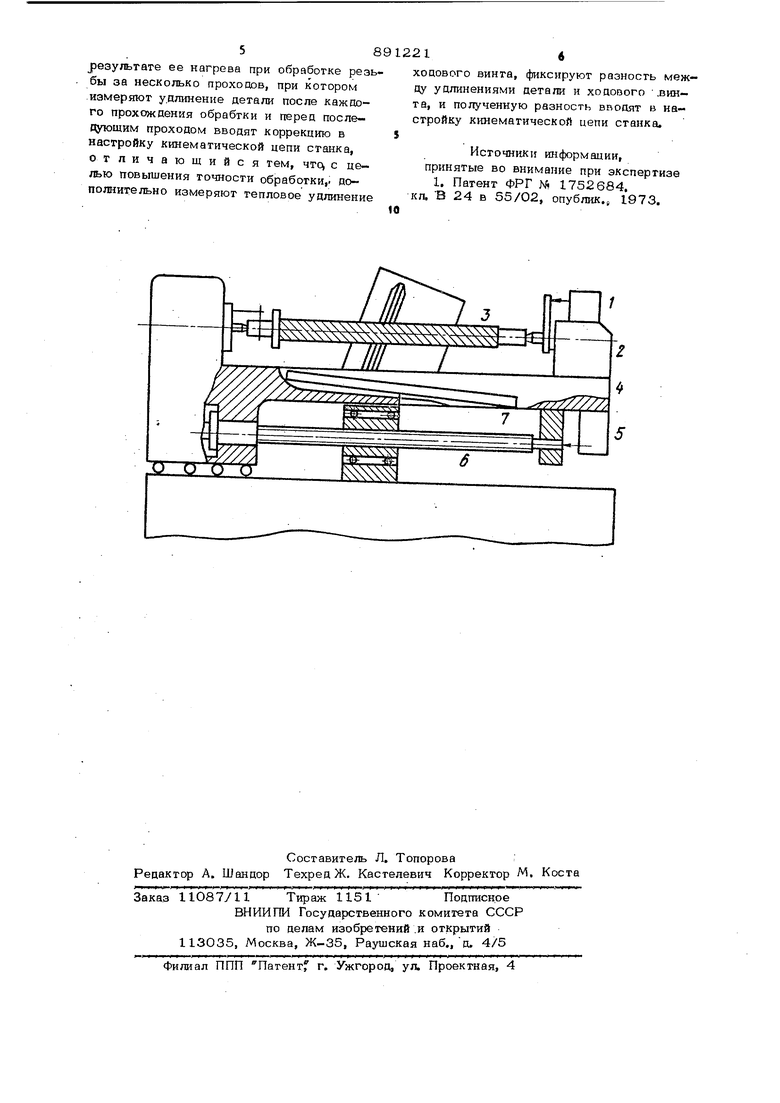

Недостатком известного способа явлй-ется то, что датчик смещения фактически фиксирует разность между удлинениями детали и стола резьбошлифовального станка, при этом тепловое удлинение ходового 3 вингв не учитывается. Это снижает точность обработки резьбы. Цель изобретения - повышение гочносг обработки резьбы. Поставленная цель достигается тем, что в известном способе компенсации по решности шага резьбы, вызванной удлинен ем петали в результате ее нагрева при обработке резьбы за несколько проходов, при котором измеряют удлинение детали после каждого прохода обработки и перед последующим проходом вводят кор рекцию в настройку кинематической цепи станка, дополнительно измеряют тепловое удлинение ходового винта, фиксируют разность .между удлинениями детали и ходового винта и полученную раз ность вводят в настройку кинематической цепи станка. На чертеже изображен резьбошлифовальный станок с основными узлами и .резьбовой деталью, установ/кнной между центрами передней и задней бабки. Предлагаемый способ реализуется с помощью резьбошлифовального станка, где датчик смещения 1 установлен на задней бабке 2 и измеряет тепловое удшшение детали 3 относительно стола 4. Датчик смещения 5 установлен на столе 4 и измеряет тепловое удлинение ходового винта 6 относительно стола 4, Разность показаний двух датчиков показывает разность между тепловыми удлинениями детали и ходового винта резьбошлифовального стан ка А-, йп -UOT. А 2 д )( - U с,т. ) , Где Ах| и Ал - показания датчиков смещения соответственно; п Х тепловые удлинения соответственно детали и ходового винта; Лег тепловое удлинение стол TeiuioBbie удлинения каждый ходового винта оказывают противоположные вли5гния на ошибку шага резьбы. Уцлзшение ходового винта увеличивает шаг резьбы, а удлинение детали - уменьшает. Поэтом разность показаний двух датчиков показы вает величину накопленной погрешности Шага детали от теплового удлинения детали и ходового винта,, . Эту разность-используют для введения подналадки корректирующего механизма, например, коррекционной линейки 7 на каждый из проходов резьбошлифовшшя. Цикл резьбош лифов ания при этом сле Дующий. При первом проходе коррекцион1.4 ная линейка 7 установлена в нулевое положение, т. е. коррекция перед первым проходом не вводится. После первого про- хода снимают показания двух датчиков А и АО и развордчивают коррекционную линейку 7 на величину, необходимую для компенсации А - А , Перед каждым последующим проходом резьбош лифов ания кор- рекционную линейку разворачивают в положение, обеспечивающее компенсацию п& Грешности шага резьбы детали от теплово- го удлинения детали и ходового винта, задаваемой разностью показаний датчи -. ков. Пример. Проводилось шлифование ходового винта с наружным диаметром резьбы 7О MMj длиной резьбы 1400 мм, шагом резьбы 6 мм трапецеидального профиля в четыре прохода с компенсацией погрешности шага резьбы от теплового удлинения детали и ходового винта. При первом проходе коррекционная линейка установлена в нулевое положение. Разность удлинений детали и ХОРОВОГО винта после первого прохода была 0,02 мм. Поэтому перед вторым проходом коррек- ционную линейку разворачивают на 3 мм(поворот линейки на 1 мм соответствует изменению шага резьбы на 0,48 мкм на 100 мм длины). Поэтому величина разворота линейки определяется по формуле AI-AQ -(00 Ьр Af. - разность показаний дат где А. чиков, уст QHOBпенных на столе резь б ош лифов аль- ного станка LP - длина резьбы. После второго прохода разность удли нений составила 0,04 мм, поэтому перед третьим проходом линейку разворачивают йа & мм. После третьего прохода разность удлинений составила О,О52 мм, поэтому перед четвертым проходом линейку разворачивают на 7,7 мм и т. д. Погрешность шага резьбы детали после обработки составила 2 мкм на длине 1400 мм. Использование предлагаемого способа компенсации погрешности шага резьбы от теплового удлинения детали при шлифовании резьбы обеспечивает повышение точности шага резьбы детали, упрощение способа компенсации погрешностей шага резьбы, повышение пронзводательности. Формула изобретения Способ компенсации погрешности шага езьбы, вызванной удлинением детали в 5 результате ее нагрева при обработке рез Г бы за несколько проходов, при котором измеряют удлинение детали после каждого прохождения обрабтки и перед последующим проходом вводят коррекцию в настройку кинематической цепи станка, отличающийся тем, чтс с целью повышения точности обработки,- дополнительно измеряют тепловое удлинение 216 ходового винта, фиксируют разность межоу удлинениями детали и ходового .винта, и полученную разность вводят в настройку кинематической цепи станка. Источники информации, принятые во внимание при экспертизе 1. Патент ФРГ Ni 1752684. кп. В 24 в 55/02, опублик. 1973.

Авторы

Даты

1981-12-23—Публикация

1980-05-16—Подача