Кинематическая структура известного станка, при которой передаточное отношение от шпинделя изделия к промежуточному валу, с которым связана кулачковая муфта, не изменяется и ограничивает диа- пазон шлифуемых на станке многозаходных резьб, что снижает технологические возможности станка. Кроме того, при прооеде- нии деления с разрывом кинематической винторезной цепи станка совместить во времени процесс деления с ускоренным обратным холостым ходом стола при одностороннем шлифовании не представляется возможным, что снижает производительность станка.

Известен резьбошлифовальный станок, содержащий станину, на которой закреплен механизм осевой подачи с приводом и датчиком осевой подачи и установлены с возможностью перемещения шлифовальная бабка и стол, на котором установлены ходовой винт, находящийся в зацеплении с ходовой гайкой, установленной на станине с возможностью взаимодействия с механизмом осевой подачи, и передняя бабка, со- держащая шпиндель изделия с его приводом, кинематически связанные с ходовым винтом и датчиком исходного положения стола.

Деление на число заходов шлифуемой резьбы в известном станке производится без размыкания кинематической винторезной цепи станка посредством перемещения стола от привода механизма осевой подачи, что позволяет производить деление на лю- бое число заходов и расширяет технологические возможности станка, а также при одностороннем шлифовании позволяет совмещать во времени процесс деления с ускоренным обратным холостым ходом стола, поскольку для этого используются два разных привода.

Однако, при одностороннем шлифовании коротких изделий с крупными шагами многозаходной резьбы (когда продолжи- тельность процесса деления превосходит продолжительность обратного холостого хода стола) и при двустороннем шлифовании многозаходной резьбы это приводит к изменению длины шлифования, так как стол с изделием смещается в осевом (по отношению к изделию) направлении, получая перемещение от механизма осевой подачи, используемого в качестве делительного устройства, что вызывает необходимость по- еле каждого деления на очередной заход резьбы (перед очередным рабочим ходом стола) производить возврат стола в исходное положение зоны шлифования, что снижает производительность станка.

Цель изобретения - повышение производительности станка за счет стабилизации длины шлифования при обработке многозаходных резьб.

Введение в структуру резьбошлифо- вального станка устройства для компенсации осевой подачи, обеспечивающего функциональные связи между датчиком осевой подачи, датчиком исходного положения стола и приводом шпинделя изделия, позволяет производить деление на число заходов обрабатываемого на станке многозаходно- го резьбового изделия без разрыва кинематической винторезной цепи станка и одновременно, используя привод шпинделя изделия и винторезную цепь станка, производить перемещение стола, компенсирующее его перемещение от механизма осевой подачи, что обеспечивает постоянство длины шлифования.

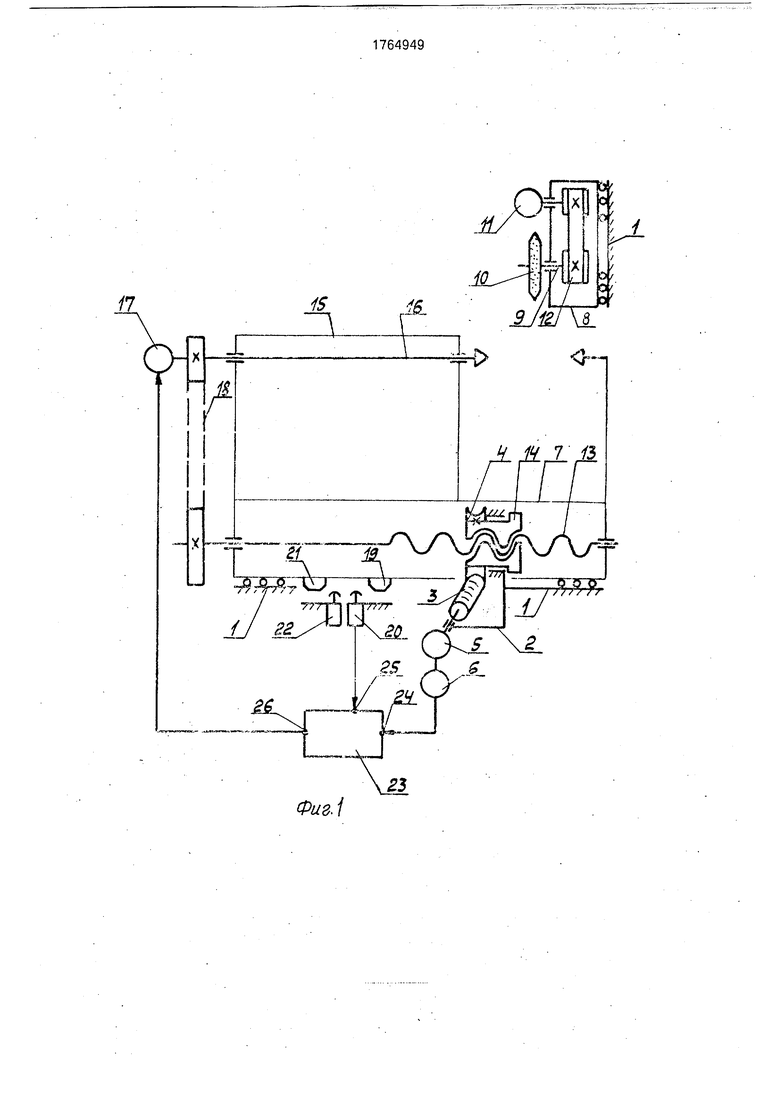

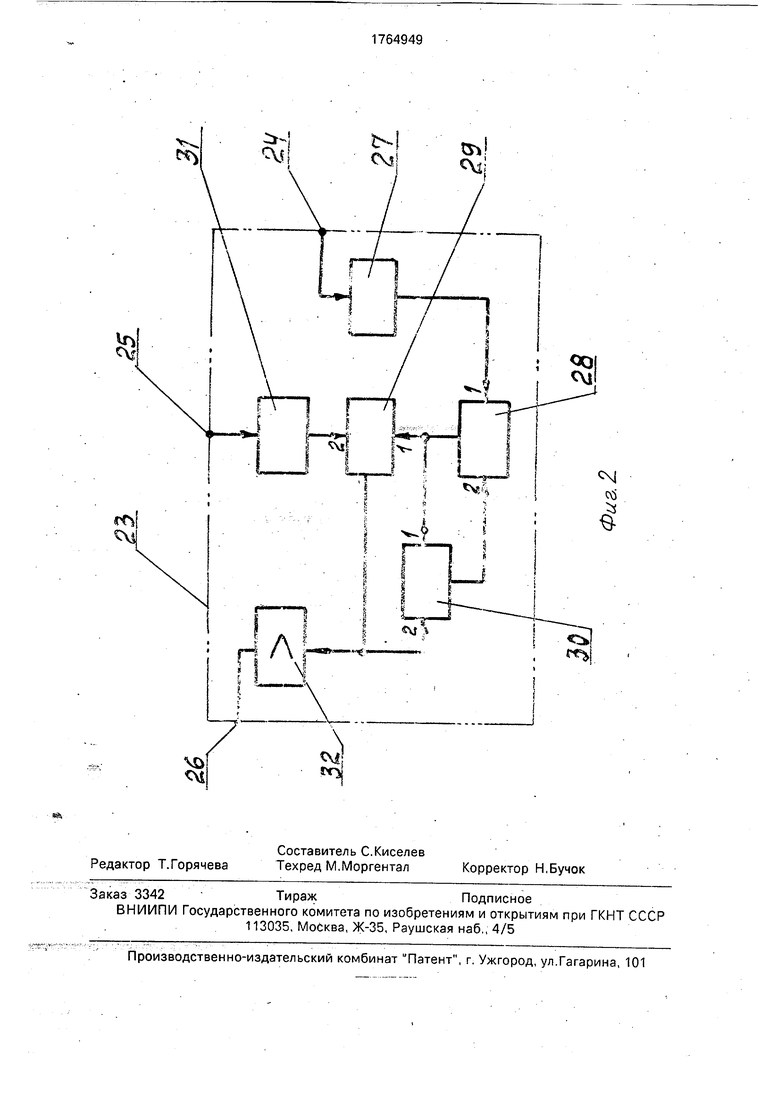

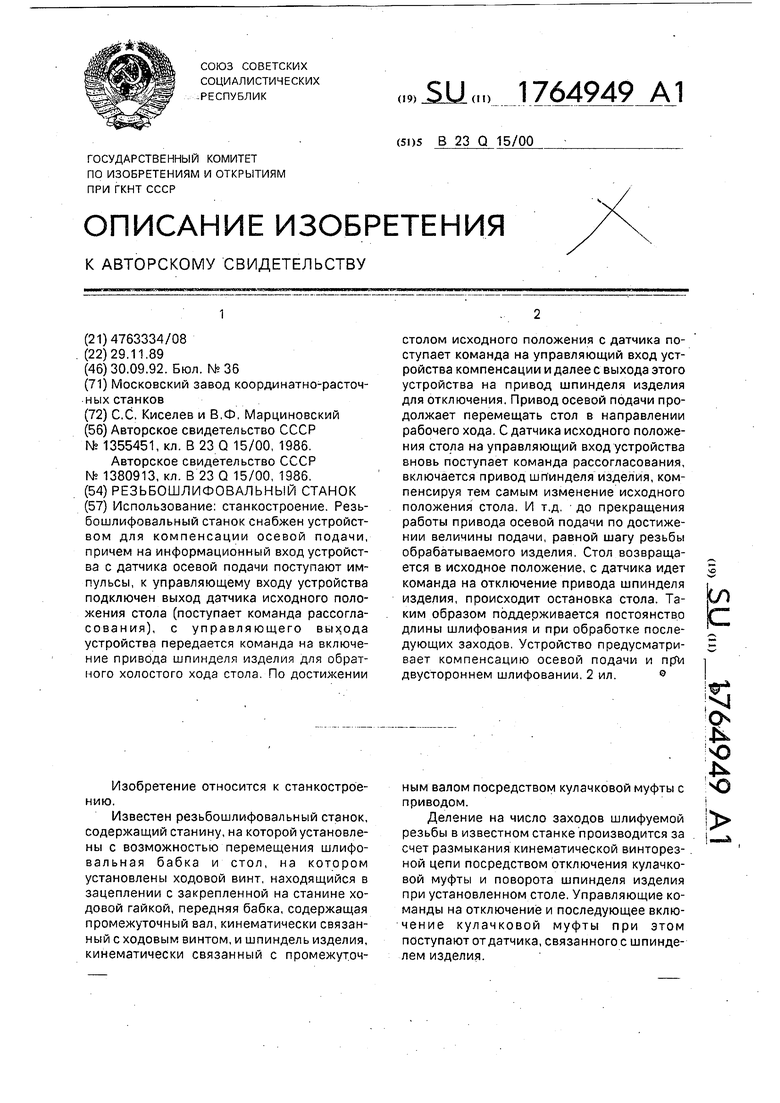

На фиг. 1 представлена структурно-кинематическая схема предлагаемого станка; на фиг. 2 - структурнологическая схема устройства для компенсации осевой подачи.

Резьбошлифовальный станок, предназначенный для шлифования многозаходной резьбы, содержит станину 1, на которой закреплен механизм 2 осевой подачи, состоящий из червяка 3 и червячного колеса 4, находящегося в зацеплении с червяком 3. Приводом червяка 3 служит электромотор 5, с валом которого связан датчик 6 осевой подачи.

На станине 1 установлены с возможностью перемещения стол 7 и шлифовальная бабка 8, на которой установлен шпиндель 9 шлифовального круга 10, приводимый во вращение электромотором 11 посредством ременной передачи 12.

На столе 7 установлены ходовой винт 13, находящийся в зацеплении с ходовой гайкой 14, установленной на станине 1 с возможностью взаимодействия с червячным колесом 4, и передняя бабка 15. Передняя бабка 15 содержит шпиндель 16 изделия, связанный с ним электромотор 17. Шпиндель 16 кинематически посредством гитары 18 шага связан с ходовым винтом 13.

На столе 7 установлены также кулак 19 исходного4 положения стола, взаимодействующий с датчиком 20 исходного положения стола 7, и кулак 21 реверса стола 7, взаимодействующий с датчиком 22 реверса стола. В электрошкафу управления станком установлено устройство 23 для компенсации осевой подачи, к информационному входу 24 которого подключен выход датчика 6. К управляющему входу 25 устройства 23 подключен выход датчика 20.

Управляющий выход 26 устройства 23 подключен к входу электромотора 17 привода шпинделя 16 изделия.

Устройство для компенсации осевой подачи содержит частотно-аналоговый преобразователь 27, вход которого подключен к входу 24 устройства 23.

Выход преобразователя 27 подключен к первому входу логического элемента ИЛИ 28, выход которого подключен к первым входам первого логического элемента И 29 и второго логического элемента И 30.

К входу 25 устройства 23 подключен вход логического элемента НЕ 31, выход которого подключен к второму входу элемента И 29. Выход элемента И 29 подключен к второму входу элемента И 30 и входу усилителя 32, выход которого подключен к выходу 26 устройства 23.

Резьбошлифовальный станок работает следующим образом.

Перед началом работы настраивают гитару 18 шага на ход шлифуемой многозаход- ной резьбы, устанавливают кулаки 19 и 21 в соответствии с длиной шлифования, стол 7 станка приводят в исходное положение, соответствующее началу рабочего хода стола 7. При этом кулак 19 взаимодействует с датчиком 20 исходного положения стола 7. Включают вращение электромотора 17 привода изделия в направлении рабочего хода стола 7. От электромотора 17 движение передается нз шпиндель 16 изделия и через гитару 18 шага на ходовой винт 13

Ходовой винт 13, вращаясь в ходовой гайке 14, перемещает стол 7, происходит рабочий ход. Кулак 19 перестает взаимодействовать сдатчиком 20. По окончании рабочего хода кулак 21 реверса стола 7 взаимодействует с датчиком 22.

Электромотор 17 привода изделия отключается, стол 7 останавливается. После этого включают электромотор 5 привода механизма 2 осевой подачи. От электромотора

5вращение передается через червячную пару 3, 4 на ходовую гайку 14, которая, взаимодействуя с ходовым винтом 13, перемещает стол 7 в направлении его рабочего хода. Происходит процесс деления.

Одновременно с этим с выхода датчика

6осевой подачи, связанного с электромотором 5, на информационный вход 24 устройства 23 начинают поступать импульсы. С входа 24 устройства 23 импульсы подаются на вход преобразователя 27, преобразуются в нем в сигнал логической единицы и с выхода преобразователя 27 этот сигнал поступает на первый вход логического элемента 28. При этом на выходе этого элемента также формируется сигнал логической единицы, который поступает на первый вход первого логического элемента И 29. Поскольку на управляющем входе 25 устройства 23 сигнал отсутствует (равен логическому

нулю, так как кулак 19 не взаимодействует с датчиком 20), то на вход логического элемента НЕ 31 поступает сигнал логического нуля.

На выходе логического элемента НЕ 31

0 при этом формируется сигнал логической единицы, который поступает на второй вход первого логического элемента И 29. Поскольку на оба входа этого элемента подан сигнал логической единицы, то на его выхо5 де также формируется сигнал логической единицы. Этот сигнал поступает на вход усилителя 32. С выхода усилителя 32 усиленный и пригодный для управления приводом шпинделя 16 изделия сигнал поступает на

0 управляющий выход 26 устройства 23 для компенсации осевой подачи и с него на электромотор 17 привода шпинделя 16 изЛЙЛИЯ.

Этот сигнал включает электромотор 17

5 в направлении, при котором перемещение стола 7 происходит в сторону его обратного холостого хода. Происходит ускоренный обратный холостой ход стола 7.

Поскольку перемещение стола 7 от ме0 ханизма 2 осевой подачи и ускоренный обратный холостой ход стола 7 от привода шпинделя 16 изделия начинаются практически одновременно, а скорость перемещения стола 7 при его ускоренном обратном холо5 стом ходе значительно превосходит скорость перемещения стола 7(в направлении его рабочего хода) от механизма 2 осевой подачи, то выхода стола 7 из зоны шлифования не происходит.

0По окончании ускоренного обратного

холостого хода стола 7 кулак 19 взаимодействует с датчиком 20. При этом на выходе датчика 20 и на входе 25 устройства 23 появляется сигнал, который подается на

5 вход логического элемента НЕ 31. При этом на выходе этого элемента формируется сигнал логического нуля, который поступает на второй вход первого логического элемента И 29, На выходе элемента 29 формируется

0 также сигнал логического нуля, который, подаваясь с выхода 26 устройства 23 на электромотор 17, останавливает его. Стол 7 останавливается в исходном положении. Поскольку электромотор 5 продолжает

5 вращать червяк 3, взаимодействующий с червячным колесом 4. установленным на ходовой гайке 14, то гайка 14, вращаясь и взаимодействуя с ходовым винтом 13, продолжает перемещать стол 7 в направлении его рабочего хода. Кулак 19 перестает взаимодействовать с датчиком 20 исходного положения стола 7. При этом на выходе датчика 20, на входе 25 устройства 23 формируется сигнал, поступающий на вход элемента 31, преобразуется в сигнал логи- ческой единицы, что вызывает включение электромотора 17 и ускоренный обратный холостой ход стола 7, т.е. происходит компенсация осевой подачи.

Такая ситуация может повториться лю- бое количество раз в зависимости от соотношения скоростей перемещения стола 7 от электромотора 17 привода шпинделя 16 изделия и электромотора 5 привода механизма 2 осевой подачи, настроенной длины шли- фования, хода резьбы многозаходного резьбового изделия, а также чувствительности датчика 20.

Вместе с тем, поскольку при включенном электромоторе 17 на выходе первого логического элемента И 29 формируется сигнал логической единицы, который поступает на второй вход второго логического элемента И 30, а на первом входе этого элемента также присутствует сигнал логиче- ской единицы, то на выходе второго логического элемента И 30 формируется сигнал логической единицы, который поступает на второй вход логического элемента ИЛИ 28.

По окончании отработки осевой подачи (на величину хода обрабатываемой многоза- ходной резьбы, отсчитываемую датчиком 6, т.е. по окончании деления) электромотор 5 отключается. При этом на входе 24 устройства 23 сигнал отсутствует, а на первом вхо- де логического элемента ИЛ И 28 появляется сигнал логического нуля. На выходе логического элемента ИЛИ 28 тем не менее остается сигнал логической единицы, поскольку на его втором входе присутствует сигнал логической единицы. Поэтому вращение электромотора 17 и компенсирующий осевую подачу обратный холостой ход стола 7 продолжается до тех пор, порка не срабатывает датчик 20 от кулака 19, т.е. пока стол 7 не возвращается в исходное положение. После этого производится обработка следующего захода многозаходной резьбы в последовательности, описанной выше, и

т.д. Число заходов обрабатываемого многозаходного изделия может быть любым.

Таким образом, в резьбошлифовальном станке при использовании в качестве делительного механизма механизм осевой подачи и введении в структуру станка устройства для компенсации осевой подачи при одностороннем шлифовании процесс деления на число заходов обрабатываемого изделия совмещается во времени с ускоренным обратным холостым ходом стола и компенсацией осевой подачи, тем самым поддерживается постоянная длина шлифования, что повышает производительность станка.

При двустороннем шлифовании для стабилизации длины шлифования процесс деления совмещается во времени с компенсацией осевой подачи, при этом перемещение стола от механизма осевой подачи (перемещение деления) производится в крайних точках хода стола постоянно в одну сторону, а перемещение стола от привода шпинделя изделия, компенсирующее осевую подачу, производится в противоположную сторону. Управление осуществляется согласно изложенному.

Формула изобретения

Резьбошлифовальный станок, содержащий станину, на которой закреплен механизм осевой подачи с приводом, а также установлены с возможностью перемещения шлифовальная бабка и стол, на котором установлены ходовой винт, находящийся в зацеплении с ходовой гайкой, установленной на станине с возможностью взаимодействия с механизмом осевой подачи, и передняя бабка, содержащая кинематическая связанный с ходовым винтом шпиндель с приводом его вращения, кроме того, на станине установлен с возможностью взаимодействия со столом датчик исходного положения стола, отличающийся тем, что, с целью повышения производительности, он снабжен устройством компенсации осевой подачи, установленным между механизмом осевой подачи и приводом вращения шпинделя и связанным дополнительно с датчиком исходного положения стола.

-«AT

| название | год | авторы | номер документа |

|---|---|---|---|

| Резьбошлифовальный станок | 1986 |

|

SU1355451A1 |

| Резьбошлифовальный станок | 1991 |

|

SU1808545A1 |

| ВНУТРИРЕЗЬБОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2014974C1 |

| Резьбошлифовальный станок | 1985 |

|

SU1268327A2 |

| Резьбошлифовальный станок для обработки метчиков | 1978 |

|

SU732117A1 |

| Полуавтомат для заточки червячных фрез | 1988 |

|

SU1565655A1 |

| Резьбошлифовальный станок | 1991 |

|

SU1816578A1 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| Резьбошлифовальный станок | 1990 |

|

SU1830317A1 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

Использование: станкостроение. Резь- бошлифовальный станок снабжен устройством для компенсации осевой подачи, причем на информационный вход устройства с датчика осевой подачи поступают импульсы, к управляющему входу устройства подключен выход датчика исходного положения стола (поступает команда рассогласования), с управляющего выхода устройства передается команда на включение привода шпинделя изделия для обратного холостого хода стола По достижении Изобретение относится к станкостроению. Известен резьбошлифовальный станок, содержащий станину, на которой установлены с возможностью перемещения шлифовальная бабка и стол, на котором установлены ходовой винт, находящийся в зацеплении с закрепленной на станине ходовой гайкой, передняя бабка, содержащая промежуточный вал, кинематически связанный с ходовым винтом, и шпиндель изделия, кинематически связанный с промежуточстолом исходного положения с датчика поступает команда на управляющий вход устройства компенсации и далее с выхода этого устройства на привод шпинделя изделия для отключения. Привод осевой подачи продолжает перемещать стол в направлении рабочего хода. С датчика исходного положения стола на управляющий вход устройства вновь поступает команда рассогласования, включается привод шпинделя изделия, компенсируя тем самым изменение исходного положения стола. И т.д до прекращения работы привода осевой подачи по достижении величины подачи, равной шагу резьбы обрабатываемого изделия. Стол возвращается в исходное положение, с датчика идет команда на отключение привода шпинделя изделия, происходит остановка стола. Таким образом поддерживается постоянство длины шлифования и при обработке последующих заходов. Устройство предусматривает компенсацию осевой подачи и прч-i двустороннем шлифовании. 2 ил.° ным валом посредством кулачковой муфты с приводом. Деление на число заходов шлифуемой резьбы в известном станке производится за счет размыкания кинематической винторезной цепи посредством отключения кулачковой муфты и поворота шпинделя изделия при установленном столе. Управляющие команды на отключение и последующее включение кулачковой муфты при этом поступают отдатчика, связанного с шпинделем изделия. т§г N о л ч SQ

7 тЈлГ з

/У 1 L JLJVЈL H

f CJJBI шшняш. .in -.

Luv u4Hac-4wi Kd

g./

.J(

Щ I

2S

23

s

| Резьбошлифовальный станок | 1986 |

|

SU1355451A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ коррекции кинематической цепи винторезного станка | 1986 |

|

SU1380913A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-09-30—Публикация

1989-11-29—Подача