1

H3o6peTefiHe относится к металлообработке.

По основному авт. св. № 664756 известна борштанга, выполненная из двух концентрично расположенных труб, жестко связанных между собой с одного конца. На поверхности сопряжения труб борштанги расположены продольные канавки, в полости которых размещены упругие элементы, выполненные, например, в виде пружин или вязко-упругих прокладок круглого сечения. Подвод смазочно-охлаждающей жидкости (СОЖ) в зону резания осуществляется через кольцевой зазор между поверхностями борштанги и обрабатываемым отверстием заготовки 1.

Недостатком известной борштанги является необходимость применения для подвода СОЖ в зону резания сложных дорогостоящих маслоприемников.

Кроме этого, жесткость броштанги невелика, так как увеличение ее наружного диаметра ограничено возможностями подачи СОЖ по зазору между наружной поверхностью борштанги и поверхностью отверстия

Целью изобретения явлнс1ся повышение жесткости путем максимального приближения значения величины наружного диаметра борштанги к диаметру обрабатываемого отверстия, v.yl eличeниe производительности процесса обработки, улучшение качества получаемых отверстий, а также упрощение системы подвода СОЖ.

Поставленная цель достигается тем, что

у борштанги для обработки глубоких сопряженных поверхностях труб дополнительно выполнены продольные канавки, соединенные одним концом с зоной режущих элеIQ ментов, а другим концом - с полостью коллектора для подвода СОЖ, установлениого в зоне соединения комцентрично расположенных труб.

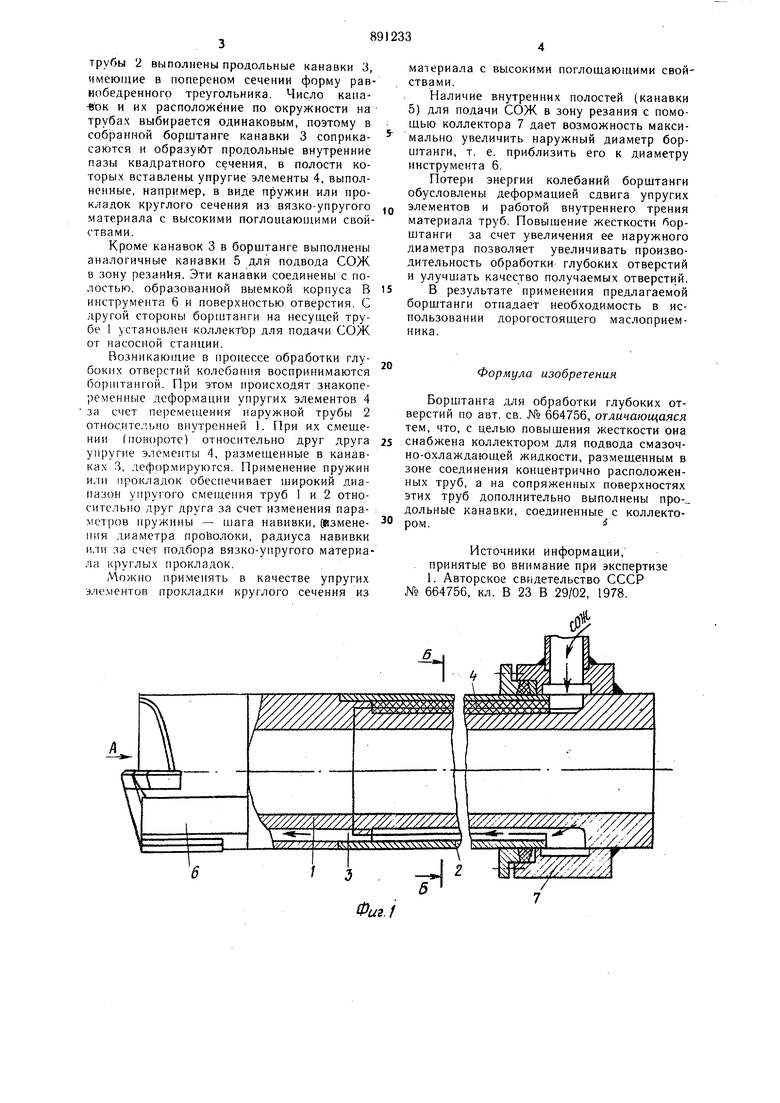

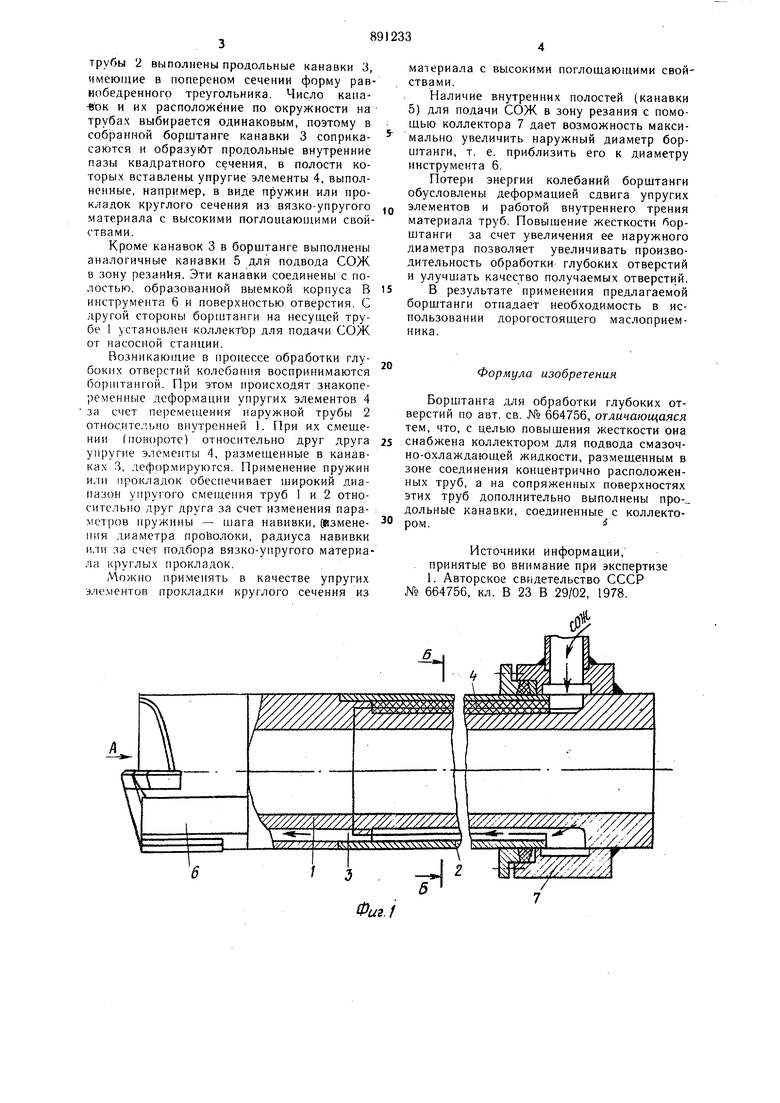

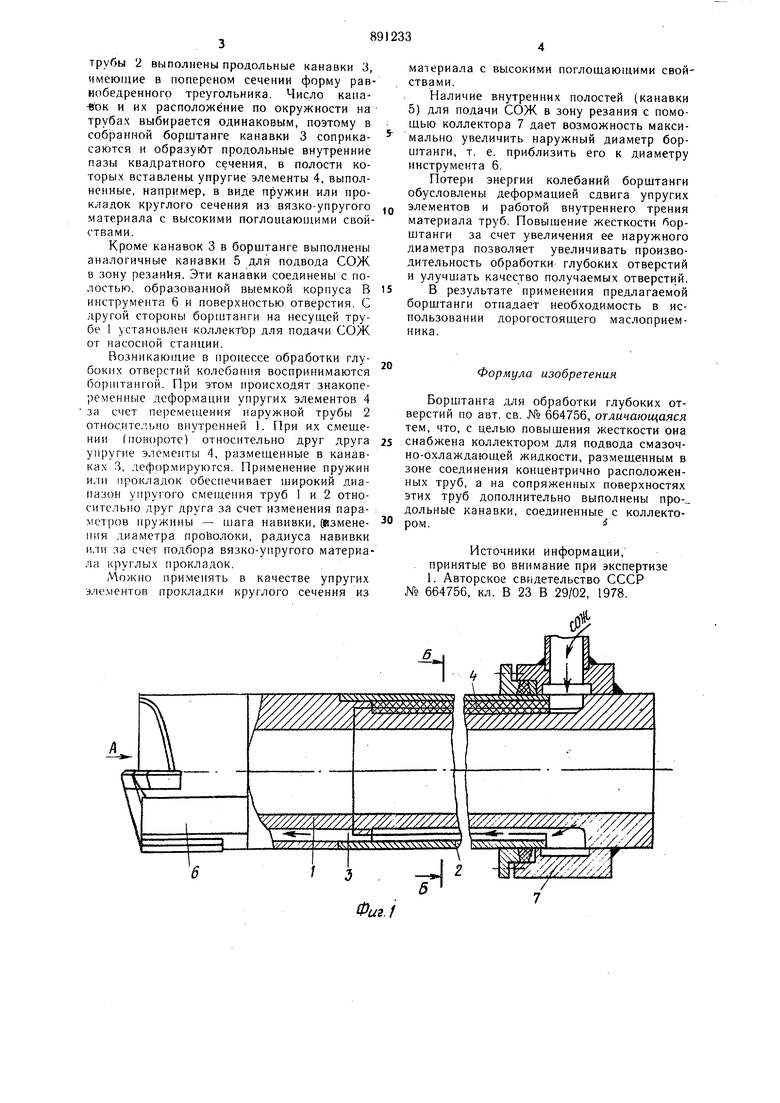

На фиг. 1 изображена борштанга, продольный разрез; на фиг. 2 - вид А на

15 фиг. 1; на фиг. 3 - разрез Б-В на фиг. 1. Борштанга представляет собой двухслойную трубу. Внутренняя труба 1 является несушей и крепится в каретке подач стан. ка при помощи фланцевого устройства или патрона. Наружная труба 2 со стороны лоеки жестко соединена с внутренней трубой 1, а другой ее конец свободен.

На наружной поверхности несущей тру бы 1 и на внутренней поверхности наружно; трубы 2 выполнены продольные канавки 3, viMeroniHe в попереном сечении форму равнобедренного треугольника. Число капа эк и нх расположение по окружности на трубах выбирается одинаковым, поэтому в собранной борштанге канавки 3 соприкасаются и образуют продольные внутренние пазы квадратного сечения, в полости которых вставлены упругие элементы 4, выполненные, например, в виде пружин или прокладок круглого сечения из вязко-упругого материала с высокими поглощающими свойствами. Кроме канавок 3 в борштанге выполнены аналогичные канавки 5 для подвода СОЖ в зону резанИя. Эти канавки соединены с полостью, образованной выемкой корпуса В инструмента 6 и поверхностью отверстия. G другой стороны борштанги на несущей трубе 1 установлен коллектор для подачи СОЖ от насосной станции. Возникающие в процессе обработки глубоких отверстий колебания воспринимаются борщтангой. При этом происходят знакопеременные деформации упругих элементов 4 за счет перемещения наружной трубы 2 относительно внутренней 1. При их смещении (повороте) относительно друг друга упругие элементы 4, размещенные в канавках 3, деформируются. Применение пружин и.ти прокладок обеспечивает широкий диапазон упругого сменхения труб 1 и 2 относительно друг друга за счет изменения параметров пружины - щага навивки, Ойзменепия диаметра проЬолоки, радиуса навивки или за счсм- подбора вязко-упругого материа ла круглых прокладок. применять в качестве упругих элементов прокладки круглого сечения из материала с высокими поглощающими свойствами. Наличие внутренних полостей (канавки 5) для подачи СОЖ в зону резания с помощью коллектора 7 дает возможность максимально увеличить наружный диаметр бори танги, т. е. приблизить его к диаметру инструмента 6. Потери энергии колебаний борштанги обусловлены деформацией сдвига упругих элементов и работой внутреннего трения материала труб. Повышение жесткости борштанги за счет увеличения ее наружного диаметра позволяет увеличивать производительность обработки глубоких отверстий и улучшать качество получаемых отверстий. В результате примеиеиия предлагаемой борштанги отпадает необходимость в использовании дорогостоящего маслоприемника. Формула изобретения Борштанга для обработки глубоких отверстий по авт. св. № 664756, отличающаяся тем, что, с целью повышения жесткости она снабжена коллектором для подвода смазочно-охлаждающей жидкости, размещенным в зоне соединения концентрично расположенных труб, а на сопряженных поверхностях этих труб дополнительно выполнены про-.. дольные канавки, соединенные с коллектором. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 664756, кл. В 23 В 29/02, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Борштанга для обработки глубоких отверстий | 1978 |

|

SU664756A1 |

| Борштанга для обработки глубоких отверстий | 1980 |

|

SU984700A2 |

| Инструмент для обработки глубоких отверстий | 1990 |

|

SU1726160A1 |

| Инструмент для обработки отверстий | 1987 |

|

SU1583226A1 |

| Сверло | 1985 |

|

SU1282981A1 |

| Динамометрическая борштанга дляглубОКОгО СВЕРлЕНия ОТВЕРСТий | 1979 |

|

SU841799A1 |

| Способ обработки глубоких отверстий и устройство для его осуществления | 1987 |

|

SU1593788A1 |

| Инструмент для виброобработки глубоких отверстий (его варианты) | 1985 |

|

SU1253745A1 |

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ | 1992 |

|

RU2049602C1 |

| Стенд для измерения радиального перемещения инструмента | 1978 |

|

SU781026A1 |

Авторы

Даты

1981-12-23—Публикация

1979-05-25—Подача