Изобретение относится к обработке металлов резанием.

Целью изобретения является повышение производительности и точности обработки за счет повышения виброустойчивости бор- штанги.

На фиг. 1 изображена схема осуществления способа обработки глубоких отверстий; на фиг. 2 - устройство для осуществления способа глубокой обработки отверстий, продольный разрез; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б--Б на фиг. 4; на фиг. 5 - вариант устройства с упруго-вязкими элементами; на фиг. 7 - графическая зависимость динамического прогиба борштанги в зависимости от длины ее участков и длины борштанги в сечении; на фиг. 8 - теоретическая зависимость статических и динамических угловых перемещений предварительно напряженного конечного участки бор- щтанги в зависимости от ее длины при

различных направлениях разгружающих усилий.

В процессе обработки отверстий на устройство, состоящее из внешней 1 и внутренней 2 трубы, действуют силы резания - осевая составляющая сил резания Рос, изгибающий момент Мр от действия радиальной составляющей силы резания н крутящий момент Мкр, обусловленный действием тангенциальной составляющей этих сил.

В связи с тем, что в конструкции устройства создаются предварительные напряжения в его элементах, то внутренняя труба испытывает разгружающие усилия, которые направлены в сторону действия сил резания.

Для создания разгружающих усилий Р и М внешняя труба выполнена составной в виде отдельных участков ...п борштанги, которые взаимодействуют между собой . по поверхностям а. Внутренняя труба и составная внешняя соединены между собой

сд

со со

00

ОС

при помощи винтового сопряжения по поверхности б. Путем навиичивания участков li...ln на поверхность б внутренней трубы распределяют усилие разгрузки по всей длине L борштанги.

Усилие разгрузки создают за счет применения тарировочного ключа, устанавливаемого на лысках в участков. Величину разгружающего усилия Р и М, приложенного на каждом участке, определяют путем замера прогиба каждого участка бор- штанги и назначают обратно пропорционально величине статического и динамического прогиба каждого участка. При этом разгружающее усилие в борщтанге прикладывают в направлении, противоположном действию силы резания. Усилие М, воздействующее на крутящий момент Мкр, назначают пропорционально величине изменения длины вылета борштанги и соответственно углу поворота сечения под действием силы резания.

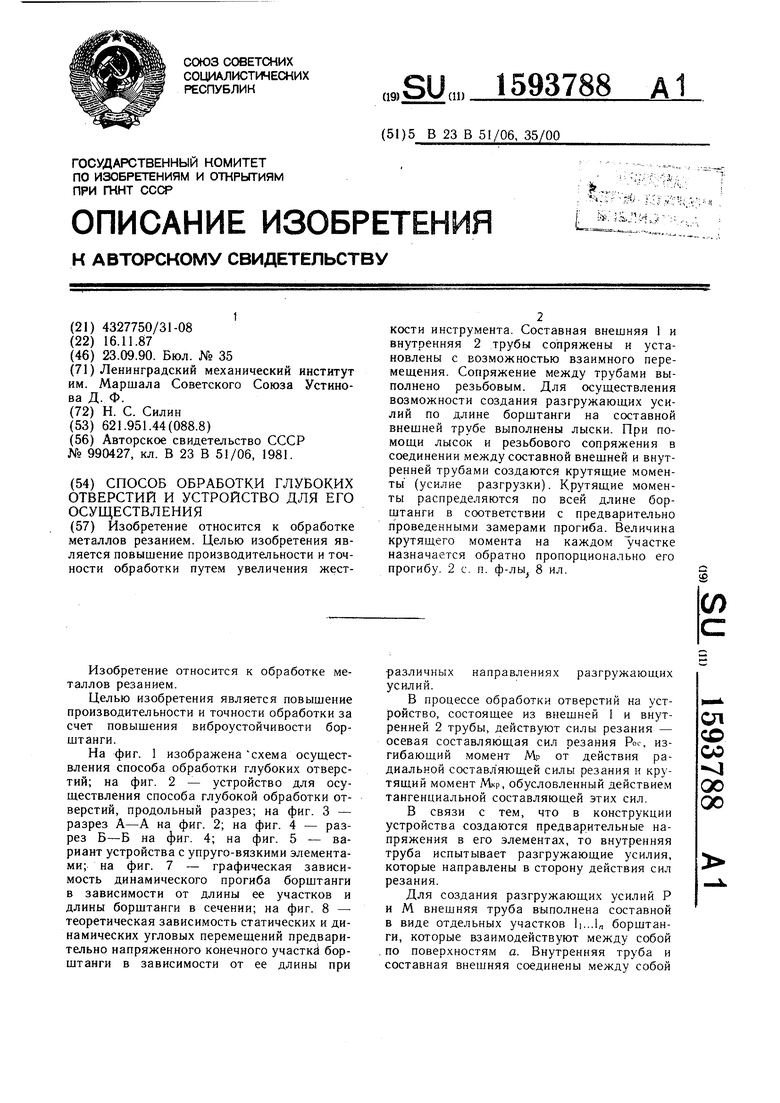

Усилия Р и М могут быть приложены на каждом участке борщтанги дискретно через эластичные элементы 3, которые могут быть размещены в зоне сопрягаемых торцов а участков (фиг. 5).

При навинчивании каждого участка i...U борщтанги в поперечном сечении внешней и внутренней трубы возникают нормальные и касательные напряжения. В составной внешней трубе создаются сжимающие нормальные напряжения, а во внутренней трубе - растягивающие.

Крутящий момент, возникающий на торцах участков при их навинчивании, назначают пропорционально величине изменения длины вылета участков, т. е. участок, расположенный на переднем конце борщтанги, навинчивают с больщим усилием, че.м последующий участок по длине борщтанги.

Эффективность использования предложенного способа можно характеризовать величиной критической силы в сравнения с аналогичной силой в прототипе, которая, при прочих равных условиях, определяется из соотношения

М р„.-„1р,

,

где PI и Р2 - ве шчина критической силы в прототипе и предложенном техническом решении, соответственно;

h и 1д -длина участка внешней трубы в прототипе и в предложен

ном техническом решении соответственно;

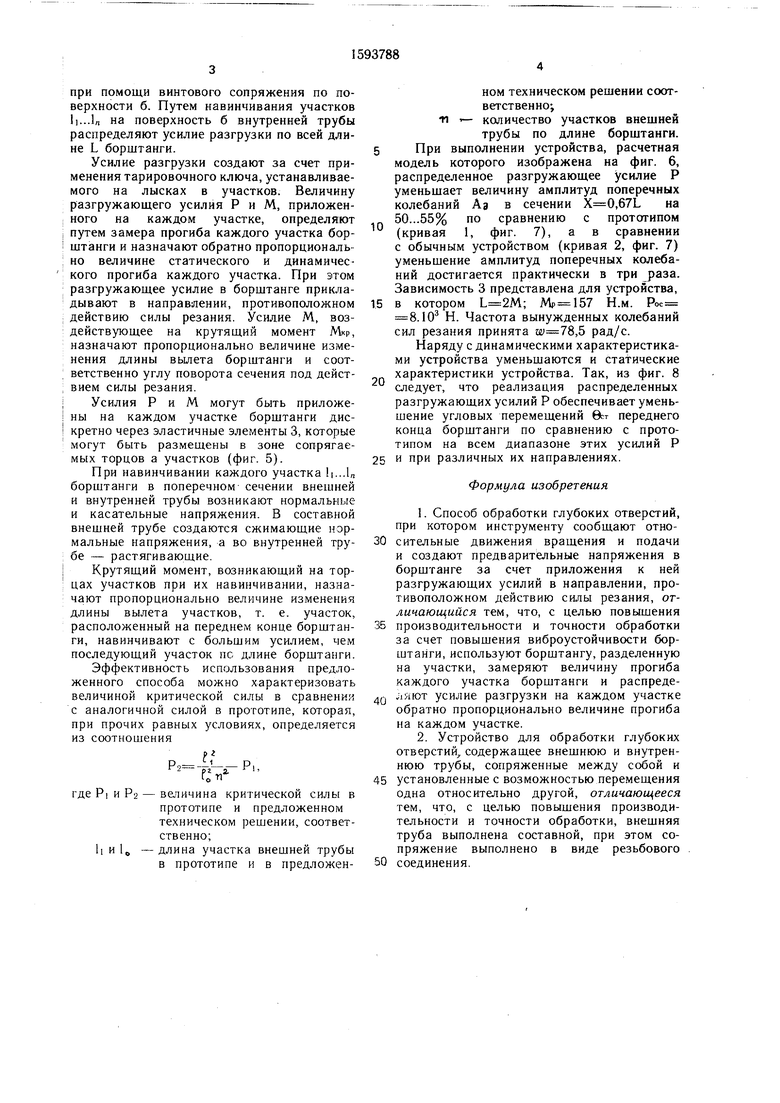

ч - количество участков внешней трубы по длине борштанги. При выполнении устройства, расчетная модель которого изображена на фиг. 6, распределенное разгружающее усилие Р уменьшает величину амплитуд поперечных колебаний Ад в сечении ,67L на 50...55% по сравнению с прототипом (кривая 1, фиг. 7), а в сравнении с обычным устройством (кривая 2, фиг. 7) уменьшение амплитуд поперечных колебаний достигается практически в три раза. Зависимость 3 представлена для устройства, в котором Мр 157 Н.м. Рос 8.10 Н. Частота вынужденных колебаний сил резания принята ,5 рад/с.

Наряду с динамическими характеристиками устройства уменьщаются и статические характеристики устройства. Так, из фиг. 8 следует, что реализация распределенных разгружающих усилий Р обеспечивает уменьшение угловых перемещений Gtr переднего конца борщтанги по сравнению с прототипом на всем диапазоне этих усилий Р и при различных их направлениях.

Формула изобретения

. Способ обработки глубоких отверстий, при котором инструменту сообщают относительные движения вращения и подачи и создают предварительные напряжения в борщтанге за счет приложения к ней разгружающих усилий в направлении, противоположном действию силы резания, от- личающийся тем, что, с целью повышения

производительности и точности обработки за счет повыщения виброустойчивости борштанги, используют борщтангу, разделенную на участки, замеряют величину прогиба каждого участка борштанги и распределяют усилие разгрузки на каждом участке обратно пропорционально величине прогиба на каждом участке.

2. Устройство для обработки глубоких отверстий, содержашее внешнюю и внутреннюю трубы, сопряженные между и

установленные с возможностью перемещения одна относительно другой, отличающееся тем, что, с целью повыщения производительности и точности обработки, внещняя труба выполнена составной, при этом сопряжение выполнено в виде резьбового

соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для обработки глубоких отверстий | 1987 |

|

SU1521536A2 |

| Динамометрическая борштанга для глубокого сверления отверстий | 1983 |

|

SU1085700A2 |

| Стенд для измерения статических и динамических характеристик инструмента в процессе механической обработки | 1981 |

|

SU975333A1 |

| Инструмент для обработки глубоких отверстий | 1981 |

|

SU990427A1 |

| Динамометрическая борштанга дляглубОКОгО СВЕРлЕНия ОТВЕРСТий | 1979 |

|

SU841799A1 |

| Сверло | 1981 |

|

SU992134A2 |

| Борштанга для обработки отверстий | 1983 |

|

SU1093408A1 |

| Инструмент для обработки глубоких отверстий | 1988 |

|

SU1583227A1 |

| Эжекторное сверло | 1983 |

|

SU1111851A1 |

| Сверло | 1982 |

|

SU1127704A2 |

Изобретение относится к обработке металлов резанием. Целью изобретения является повышение производительности и точности обработки путем увеличения жесткости инструмента. Составная внешняя 1 и внутренняя 2 трубы сопряжены и установлены с возможностью взаимного перемещения. Сопряжение между трубами выполнено резьбовым. Для осуществления возможности создания разгружающих усилий по длине борштанги на составной внешней трубе выполнены лыски. При помощи лысок и резьбового сопряжения в соединении между составной внешней и внутренней трубами создаются крутящие моменты (усилие разгрузки). Крутящие моменты распределяются по всей длине борштанги в соответствии с предварительно проведенными замерами прогиба. Величина крутящего момента на каждом участке назначается обратно пропорционально его прогибу. 2 с.п.ф-лы. 8 ил.

7 2

/

в

y/////777777 f ;

,

фиг.г

f(Фиг. 5

5-5

Q

фиг. 5

Л

a

20-15-10-5 О 5 Ю 15 20 25 / Физ.З

68 Lh Фие. 7

| Инструмент для обработки глубоких отверстий | 1981 |

|

SU990427A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-09-23—Публикация

1987-11-16—Подача