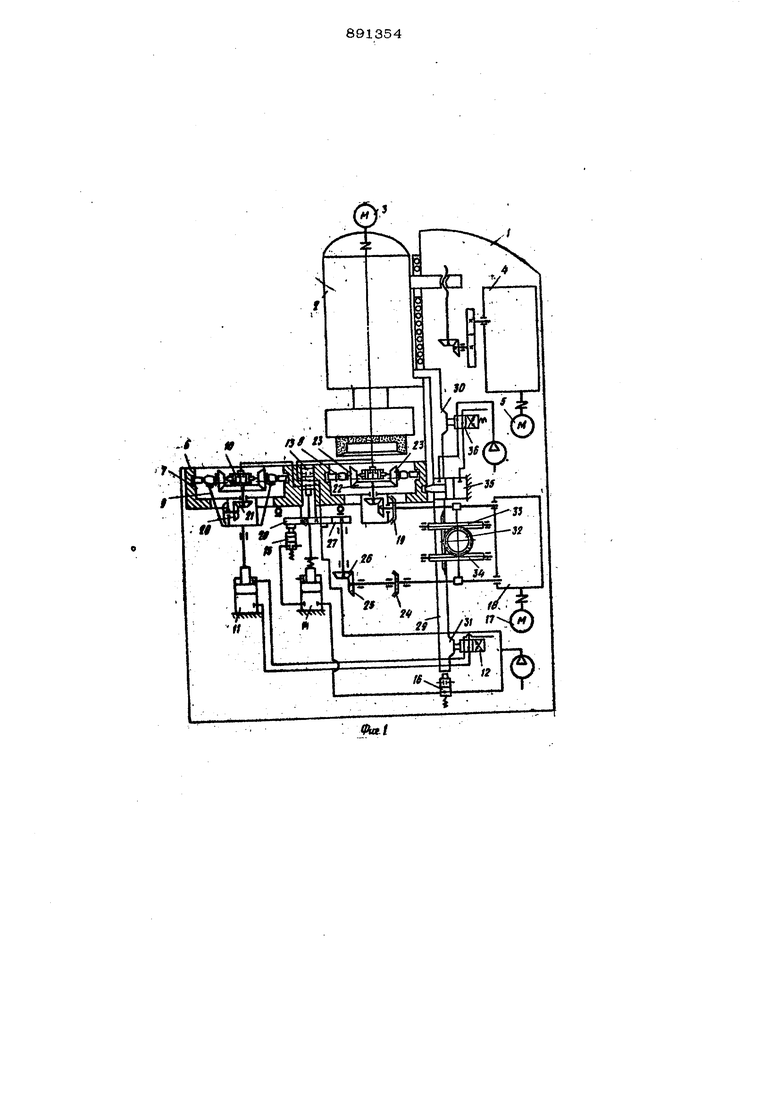

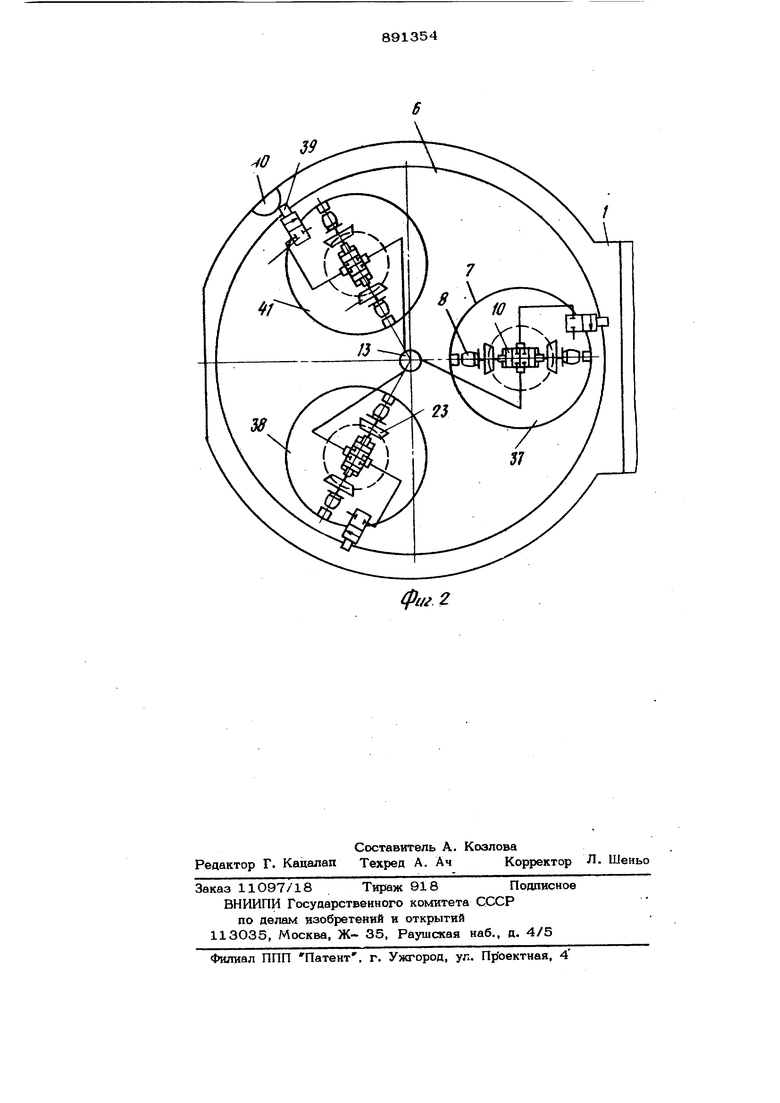

Изобретение относится к станкостроени И может быть использовано при абразивн обработке деталей типа тел вращения. Известны устройства для шлифования поверхностей деталей, содержащие шлифовальную бабку, поворотный стол, механизмы для ориентирования и зажима деталей, распределительный элемент I. Однако компановка и взаимосвязь эле ментов известных устройств, а также от сутствие исполнительных органов для осуществления более сложных движений подачи при обработке ограничивают их технологические возможности при расширении номенклатуры обрабатываемых поверхностей и в точности обработки. Цель изобретения - расширение технологических возможностей устройства. Поставленная цель достигается тем, что распределительный элемент выполнен в виде рейки, закрепленной на шлифовальной бабке и кинематически связанной с механизмами фиксации стола, зажи ма и ориентирования детали, а также с введенным в устройство механизмом вращения детали. На фиг. 1 изображена кинематическая схема устройства; на фиг. 2 - поворотный стол, вид сверху. Устройство состоит из станины 1, шпиндельной бабки 2 с электродвигате- лем 3, привода 4 подачи с электродвигателем 5, поворотного стола 6 с тремя гнездами 7 для размещения в них обрабатываемых деталей 8, устанавливаемых в рабочем положении с помощью гидро(пневмо) цилиндров 10. Ориентирующие устройства 9 перемешаются с помощью , гидро(пневмо)шшиндров 11, управляемого с помощью распределителя 12..Цилиндры 10 управляются с помощью распределителя 13, который, в свою очередь,, управляется с помощью гидро(пневмо) цилиндра 14, выпускного клапана 15 и распределителя 16. Вращение обраба тываемым детешям 8 в рабочей позиции передается от элект38родвигателя 17 через коробку 18 скоростей муфту 19 и шестерни 20-23. Вращение поворотному столу б передается так же от коробки 18 скоростей через муфту 24 и шестерни 25-28. Взаимосвязь и последовательность работы узлов станка обеспечиваются распределительной рейкой 29 с упорами 30 и 31, завиксированной неподвижно на шлифовальной бабке 2 и взаимодействукьщей с шестерней 32, связанной с рейками 33 и 34, управляющими периодическим включением и выключением муфт 19 и 24, соответственно. Фиксация и расфиксация стола 6 обеспечивается с помощью гидро(пневмо)1далиндра 35, управляемого от распоеделм теля 36, Гйдро(пневмо) цилиндры 10, связанные с распределителем 13 в рабочей 37 и загрузочной 38 зонах соединены с выпускными клапанами 39, срабатывающи ми от упора 40, который расположен в разгрузочнои зоне 41. Устройство работает следующим образом.. После окончания обработки включается электродвигатель 5 и посредством приво- да 4 подачи поднимают шпиндельную бабку 2 вверх на определенную высоту. При этом распределительная рейка 29, перемещаясь вместе своей оси по часо|&ой стрелке, обеспечивает отключение муфты 19 и вkпючeниe муфты 24. Вращение деталей 8 прекращается , а вращение передается на стол 6 через шестерни 25-28. Обработанные детали 8 из рабочей зоны 37 перемещаются в разгрузочную зону 41, а из загрузочной зоны 38 детали В перемещаются в рабочую. После тачного совмещения осей сим метрии шестерни 22 и шпиндельной бабки 2 дается команда на подачу шпиндель ной бабки 2 на обрабатываемые детали 8. Перемещение шпиндельной бабки 2 вню приводит к вращению шестерни 32 в протиповоложную сторону, в результате чего происходит отключение муфты 24 и вклю чение муфты 19 т.е., стол 6 прекращает вращение, а обрабатываемые детали 8 на чинают вращаться вокруг своих осей сим метрки. После окончания обработки цикл повторяется. Регулирование величины переме щения шпиндельной бабки 2 и реверсирование ее хода осуществляется с помощью конечных выключателей (не показан). Синхронность работы всех узлов устройства регулгфуется расположением упо4ров 30 и 31 на рейке 29, воздействующих на распределители 36, 12 и 16 в процессе ее перемещения вместе со шпиндельной бабкой. При этом распределитель 36 контактирует с соответствующим упором 30 и обеспечивает управление штоком гидро(пневмо) цилиндра 35, фиксируя стол 6 в рабочем положении и расфиксируя его при повороте. Распределитель 12 при взаимодействии с соответствующим упором 31 рейки «29 обеспечивает синхронное расположение ориентирующего устройства 9 в требуемом положении относительно загрузочного устройства. Ориентирующий механизм 9 обеспечивает расположение обрабатываемых деталей 8 относительно зажимных цилиндров 10 таким образом, что при соприкосновении штоков цилиндров 10 с торцами обрабатываемых деталей 8, последние имеют соосное расположение с пр№- . водными шестернями 23. Величина хода ориентирующего механизма 9 регулируется изменением хода поршня цилиндра 11. Синхронность зажима в загрузочной позиции 38 и разжима в разгрузочной позиции 41 обрабатываемых деталей обеспечивается за счет контактирования торца рейки 29 с распределителем 16, управляющим перемещением штока гидро (пневмо) цилиндра 14, связанного с выпускным клапаном 15 и управляющим рао пределителем 13. При обработке деталей 8 воздух из системы постоянно проходит к гидро(пневмо) цилиндру 10, расположенному в рабочей зоне 37. При подъеме вверх шпиндельной бабки 2 с рейкой 29 открывается клапан 16 и воздух поступает в цилиндр 14, управляк)щйй распределителем 13, в результате чего воздух подается к гидро (пневмо) цилиндру 10 и загрузочной зоне 38 и детали 8 зажимаются, при этом давление воздуха в рабочей зоне поддерживается постоянным. При повороте стола 6 на 1/3 оборота детали 8 из рабочей зоны 37 попадают в разгрузочную зону 41, в которой при этом выпускной клапан 39, срабатывает от упора 40, выпускает воздух из системы гидро (пневмо) цилиндра 10 и детали 8 разгружаются, а детали из загрузочной зоны попадают в рабочую. После выхода деталей из загрузочной зоны подача воздуха в нее прекращается за счет срабатывания выпускного клапаla 15 от упоров на шестерне 28, свяJBHHoro с цилиндром 14, который, в свою )чередь, управляет распределителем 13. Изобретение обеспечивает автокштизашоо процесса обработки при максимальном совмещении осей симметрии обрабатываемых деталей с их осями вриленкя в процессе обработки, что позволяет повысить точность геометрической формы в производительность процесса при воэксожности встраивания станка в автоматичео кую линию. Формула изобретения Устройство для групповой обработки поверхностей деталей шлифованием, содер жатаёе шлифовальную бабку, поворотный стоп, механи Я)« для ориентирования и зажима деталей, яксации стола, распределительный элемент, отличающееся тем, что, с целью расширения технологических возможностей устройства, распределительный элемент выполнен в виде рейки, закрепленной на шлифовальной бабке и кинематически связанной с механизмами фиксации стола, зажима и : ориентировании детали, а Также с введенным в устройство механизмом враше(шя детали. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетедьство СССР № 536941, кл. В 24 В 7/О4, 1973.

39

0

фиг 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки роликов с криволинейной образующей | 1981 |

|

SU986736A2 |

| Агрегатный автоматизированный станок | 1991 |

|

SU1815151A1 |

| Металлорежущий станок | 1982 |

|

SU1069972A1 |

| Роторный станок для шлифования отверстий деталей | 1989 |

|

SU1660940A1 |

| Токарно-револьверный автомат | 1974 |

|

SU663487A1 |

| Устройство для управления деформациями в системе СПИД | 1982 |

|

SU1071371A1 |

| Бесцентровошлифовальный станок | 1983 |

|

SU1155424A1 |

| Устройство для обработки бомбини-РОВАННыХ РОлиКОВ | 1979 |

|

SU806374A1 |

| Автоматизированный технологический комплекс | 1985 |

|

SU1349969A1 |

| СТАНОК ДЛЯ ЗАТОЧКИ ХИРУРГИЧЕСКОГО ИНСТРУМЕНТА | 1991 |

|

RU2023573C1 |

Авторы

Даты

1981-12-23—Публикация

1980-05-16—Подача