Изобретение относится к абразивной Обработке и может бвггь использовано в подшипниковой- промБООленности при изготовлении роликов с криволинейной образующей.

Известен станок для обработки роликов с криволинейной образующей по авт. св. № 897476, содержащий привод, связанный с механизмом подачи роликов, ьшиндель инструмента, загрузочное устройство, а также опор но-приводной узел и механизм осевого перемещения шпинделя инструмента, кинематически связанные с механизмом подачи 1.

В данном станке отсутствует взаимосвязь загрузки деталей в барабаны, . перемещение их в рабочую зону станка и фиксация в ней. Это не позволяет , станку работать в автоматическом цикле с максимальной производительностью,. Целью изобретения является повышение производительности за счет автоматизации цикла обработки.

Поставленная цель достигается тем, что в известной конструкции станка содержится распределительное устройство, включающее распределительный ВсШ, кинематически связанный с механизмом поворота опорно-приводного узла/ и золотниковые распределители, связанные с распределительным валом и механизмами загрузки, перемещения обрабатываемых деталей в рабочую зону и их фиксации в ней.

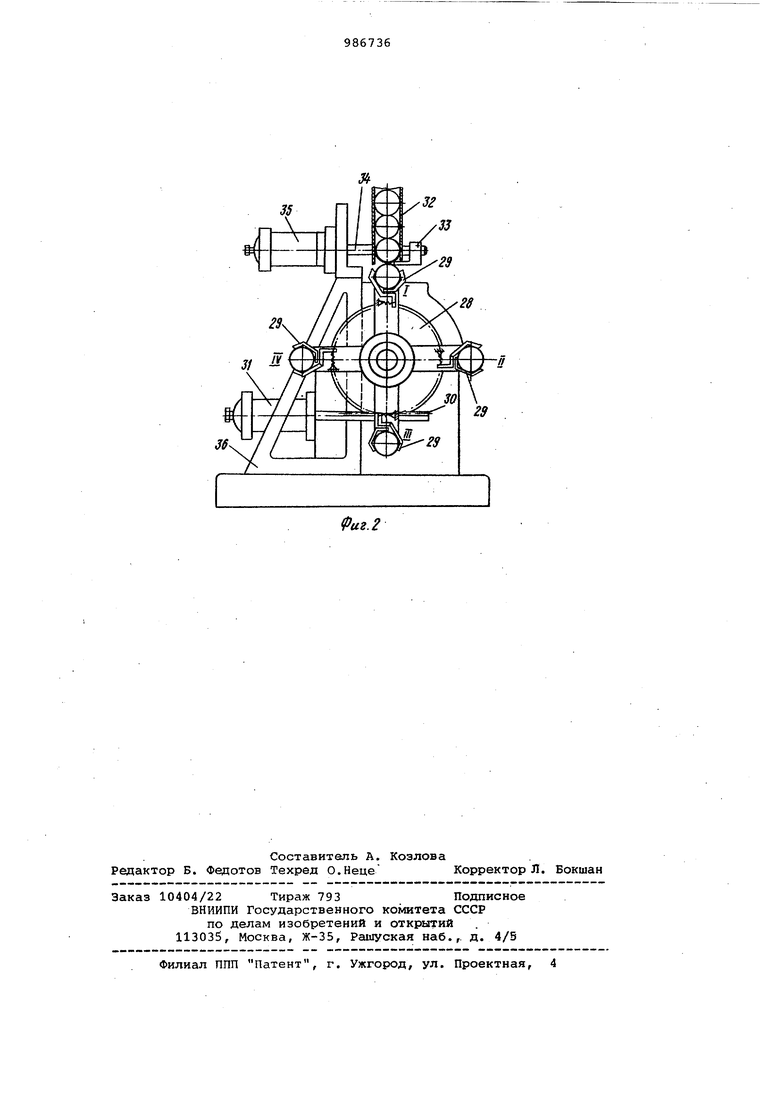

На фиг. 1 представлена общая кинематическая схема станка; на фиг. 2 общий вид загрузочного устройства.

10

Станок состоит из электродвигателя 1, плоскоременного вариатора 2, группы зубчатых колес, передающих вращение через червячную передачу 3

15 и зубчатые колеса 4,5 на мальтийский механизм 6, который через пару зубчатых колес 7 обеспечивает вращение приводного барабана 8, в котором закрепляются обрабатываемые детали 9,

20 вращение которых обеспечивается че рез пару конических колес 10 и колесо 11, зацепляющееся с неподвижным коническим колесом 12. Электродвигатели 13служат для привода вращения

25 шлифовальных кругов 14, осевое перемещение которых осуществляется посредством винтовых механизмов 15 через шестерни 16 и зубчатые сектора .17, связанные между собой коническими ко-.

JO лесами 18 и получающими вращение от привода вращения барабана 8 через зубчатое колесо 19. Станок в отличие от известных конСТ15УКЦИЙ содержит распределительное устройство, включающее распределительный вал 2,0, кинематически связанный через зубчатые крлеса 21 с приводом поворота опорно-приводного узла (барабана 8) , и золотниковые pacnpe-J делители 22-24, связанные с распределитешъным валом 20 посредством кулачков 25-27 с разными позициями загрузки и механизмом фиксации деталей. Механизм загрузки выполнен в виде барабана 28 с установленными на его периферии схватами 29, приводимого во вращение штоком 30 пневмоцилиндра 31 а ось вращения его совмадена с осью симметрии загрузочного лотка 32 с отсекателем 33, связанным со штоком 34 другого пневмоцилиндра 35, установленного на одном основании 36 с барабаном 28 и приводным пневмоцилиндром 31. Фиксация обрабатываемых деталей 9 в рабочей зоне барабана 8 осуществляется цилиндрами 37 через рычаги 38. Золотниковые распределители 22-24 связаны трубопроводами 39-41 с цилиндрами 37, 31, 35. В случае использования пневмоцилиндра- станок содержит также блок подготовки воздуха, включающий в себя последовательно соединенные перекрывающее устройство 42, фильтрвлагопоглотитель 43, регулятор давления 44, маслораспылитель 45, манометр 46 и аккумулятор 47. Станок работает следующим образом Включение электродвигателя 1 через вариатор 2 и группу зубчатых колес, червячную передачу 3, зубчатую передачу 4, 5, мальтийский механизм 6, зубчатую пару 7 обеспечивает периодический поворот на 90° барабана 8, в котором во вращающихся центрах размещены обрабатываемые ролики 9. Вращение роликов 9 осуществляется через конические пары 10 и шестерни 11, .ко торые при вращении барабана 8 обкатываются по неподвижному коническому колесу 12. Вращение шлифовальных кругов 14 осуществляется от электродвигателей 13. В процессе работы для компенсации износа шлифовального круга он должен периодически подаваться в осевом направлении. Это осуществляется винтовыми механизмами 15 через шестерни 16 и зубчатые сектора 17, связанные между собой коническими колесами 18 и получающими вращение от привода вращения барабана 8 через зубчатое колесо 19. Для согласования рабочих движений в станке и вспомогательных движений по загрузке, перемещению и фиксации обрабатываемых деталей служит распределительное устройство. Оно включает в себя распределительный вал 20, получающий вращение от привода вращения барабана через зубчатую переf,a.4y 21 со скоростью один оборот за цикл обработки одной детали. Причем скорость его вращения в два раза выше скорости вращения барабана 8, за один оборот которого производится Обработка двух роликов. При вращенигг распределительный вал 20 воздействует на штоки распределителей 22-24 через Дисковые кулачки 25-27. Таким образом, производится перераспределение потока воздуха (масла), поступающего по трубопроводам 39-41 в цилиндры 31, 35, 37. Профиль кулачков 25-27 рассчитан так, что при остановке барабана шток распределителя 24 устанавливается таким образом, что воздух поступает в штоковую полость цилиндра 31 и заставляет шток-рейку 30 перемещаться влево, одновременно поворачивая через храповой механизм (на фиг. 2 не показан) барабан загрузочного устройства вместе с деталью из позиции I в позицию II (по часовой стрелке). При этом охват без детали из позиции IV перемещается в позицию I (загрузочную) и останавливается напротив оси загрузочного лотка 32. 8это время шток распределителя 23 устанавливается таким образом, что воздух по трубопроводу 40 подается в цилиндр 35, шток которого 34 перемещается вправо. При этом ролики из загрузочного лотка 32 попада1от в схват 29, находящийся в поз.ииий I (загрузочной). Затем срабатывает распределитель 23, соединяя рабочую полость цилиндра 35 с атмосферой. При этом шток 34 перемещается влево, а отсекатель 33 отсекает ролиьш и одновременно заталкивает нижний ролик в губки схвата 29 позиции I. В это время ролик, находящийся в позиции II загрузочного устройства, подается в рабочую зону барабана 8. Одновременно с этим, срабатывает распределитель 22, и воздух по трубопроводу. 39 поступает к цилиндрам 37, которые через рычаги 38 обеспечивают закрепление обрабатываемых роликов 9в барабане 8. После этого мальтийский механизм 6 поворачивает барабан 8 на соответствующий угол, в пределах которого происходит съем припуска. Затем цикл обработки повторяется. Предложенный станок для обработки роликов гС криволинейной образующей позволяет вести обработку в автоматическом цикле, что значительно повышает производительность. Формула изобретения Станок для обработки роликов с криволинейной образующей по авт. ев.

№ 897476, отличающийся тем, что, с целью повышения производительности за счет автоматизации цикла обработки, связь механизма подачи опорно-приводного узла с загрувочным устройством выполнена в виде рас-5 пределительного вала и золотниковых распределителей, связанных с разными

розициями загрузочного устройства и механизмом фиксации деталей опорно-приводногоузла.

Источники информации, принятые во внимание пЬи экспертизе

1. Авторское свидетельство СССР № 897476, кл. В 24 В 5/16, 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки наружных цилиндрических поверхностей деталей | 1990 |

|

SU1764967A1 |

| Манипулятор | 1989 |

|

SU1673430A1 |

| Роторный станок для шлифования отверстий деталей | 1989 |

|

SU1660940A1 |

| СТАНОК ДЛЯ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ | 1970 |

|

SU258352A1 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| Способ загрузки токарных полуавтоматов деталями для их двусторонней обработки и автоматическая линия для его осуществления | 1988 |

|

SU1662807A1 |

| Станок для снятия заусенцев с внутренних поверхностей цилиндрических деталей | 1983 |

|

SU1113215A1 |

| УСТРОЙСТВО ДЛЯ ПОШТУЧНОЙ ВЫДАЧИ ЗАГОТОВОК | 1990 |

|

RU2023572C1 |

| Многопозиционный станок | 1980 |

|

SU891341A1 |

| Станок для обработки роликов с криволинейной образующей | 1980 |

|

SU897476A1 |

9

5Й

Фиг. 2

зг

33

Авторы

Даты

1983-01-07—Публикация

1981-06-05—Подача