(54) СПОСОБ ПОЛУЧЕНИЯ СЕРЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ ЭЛЕМЕНТАРНОЙ СЕРЫ И СУЛЬФИДНОГО КОНЦЕНТРАТА ИЗ ПРОМПРОДУКТОВ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ | 2007 |

|

RU2358898C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1992 |

|

RU2016102C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ТРУДНОВСКРЫВАЕМЫХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ, ПАССИВИРОВАННЫХ ПРОДУКТАМИ КИСЛОРОДНОЙ КОРРОЗИИ СУЛЬФИДОВ | 2002 |

|

RU2235139C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРОСУЛЬФИДНОГО МАТЕРИАЛА | 1992 |

|

RU2022915C1 |

| Способ разделения серы и сульфидов в серосульфидных материалах | 1980 |

|

SU865778A1 |

| Способ переработки сульфидных полиметаллических материалов, содержащих платиновые металлы (варианты) | 2017 |

|

RU2667192C1 |

| Способ извлечения серы | 1978 |

|

SU767021A1 |

| Способ переработки серосульфидных материалов | 1983 |

|

SU1230987A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ С ВЫСОКИМ СОДЕРЖАНИЕМ ПИРРОТИНА | 2002 |

|

RU2245377C2 |

| Способ переработки сульфидных концентратов, содержащих пирротин, пирит, халькопирит, пентландит и драгоценные металлы | 2019 |

|

RU2712160C1 |

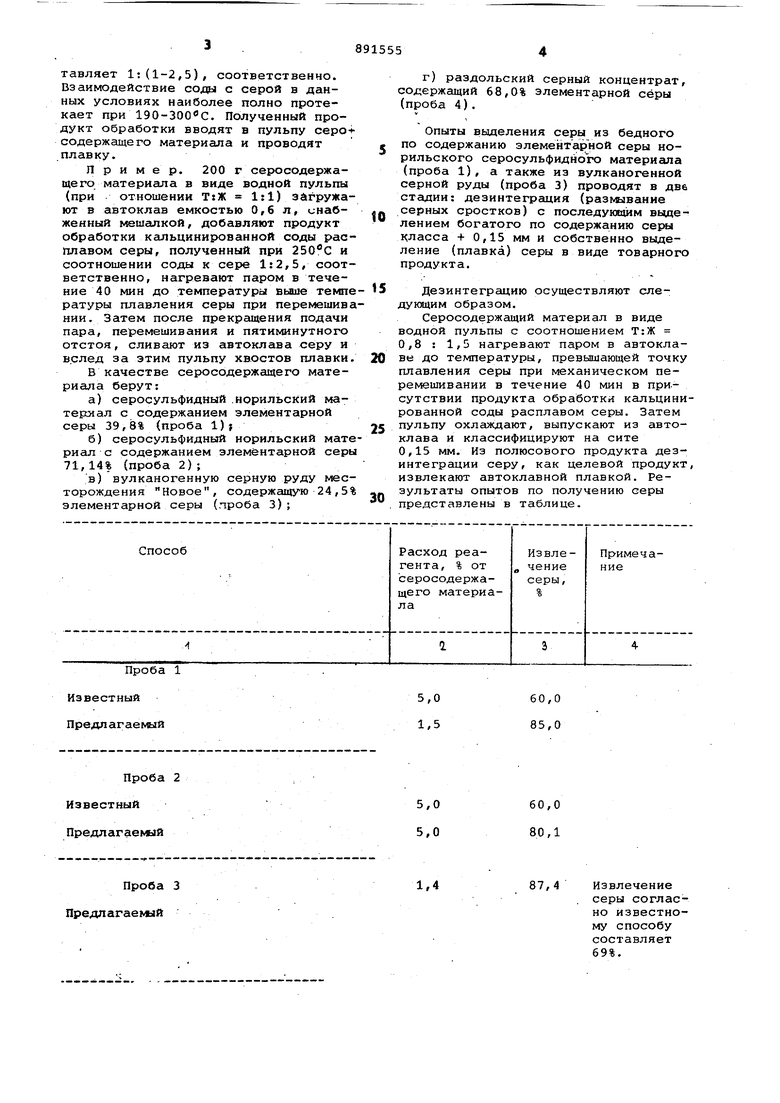

Изобретение относится к получению серы из серосодержащих материалов по автоклавно-флотационной схеме и может выть использовано при извлечении элементарной серы из серосульфидных промпродуктов гидрометаллургической комплексной переработки пир ротиновых концентратов и из продуктов обогащения самородных серных руд, содержащих сульфидные и глинистые «юнералы. Известен способ извлечения элементарной серы из серосодержавдих материалов, например из серосульфидных продуктов гидрометаллургической переработки пирротинсодержащих руд и концентратов, путем нагрева их водной пульпы в автоклаве вслие точки плавления серы в присутствии сернис того натрия 1 . Недостатком указанного способа получения серы является высокая стоимость сернистого натрия. Наиболее близким техническим реш нием к данному изобретению является способ получение серы из серосодержащих атеригшов, включающих наряду с элементарной серой сульфиды железа и других металлов. Водную пульпу серосодержащего материала обрабатывают паром в автоклаве в присутствии кальцинированной соды, которая значительно дешевле сернистого натрия f2. Недостатком этого способа является низкое извлечение серы (69%), обусловленное малой эффективностью применяемого реагента - кальцинированной соды. Цель изобретения - повышение степени извлечення целевого продукта. Поставленная цель достигается тем, что в известном способе, включающем обработку водной пульпы серосодержащего материала паром в автоклаве в присутствии кальцинированной соды, последнюю предварительно обрабатывают серным расплавом при 190-300С и соотношении 1:(1-2,5), соответственно. Предварительно обработанную соду вводят в автоклав в количестве 0,15,0% от веса серосодержащего матери гша. Предварительную обработку кальцинированной соды расплавом серы осуществляют в реакторе при перемешивании в течение 120 мин. Оптимальное весовое соотношение соды и серы соетавляет 1:(1-2,5), соответственно. Взаимодействие соды с серой в данных условиях наиболее полно протекает при аэС-ЗОО С. Полученный продукт обработки вводят в пульпу серо содержащего материала и проводят плавку. Пример. 200 г серосодержащего материала в виде водной пульпы (при отношении Т:Ж 1:1) загружают в автоклав емкостью 0,6 л, снабженный мешалкой, добавляют продукт обработки кальцинированной соды расплавом серы, полученный при и соотношении соды к сере 1:2,5, соответственно, нагревают паром в течение 40 мин до температуры вьиие темпе ратуры плавления серы при перемешива нии. Затем после прекргицения подачи пара, перемешивания и пятиминутного отстоя, сливают из автоклава серу и вслед за этим пульпу хвостов плавки В качестве серосодержащего материала берут: а)серосульфидный .норильский материал с содержанием элементарной серы 39,8% (проба 1) б)серосульфидный норильский мате риал с содержанием элементарной серы 71,14% (проба 2); в)вулканогенную серную руду месторождения Новое, содержащую 24,5 элементарной серы (проба 3);

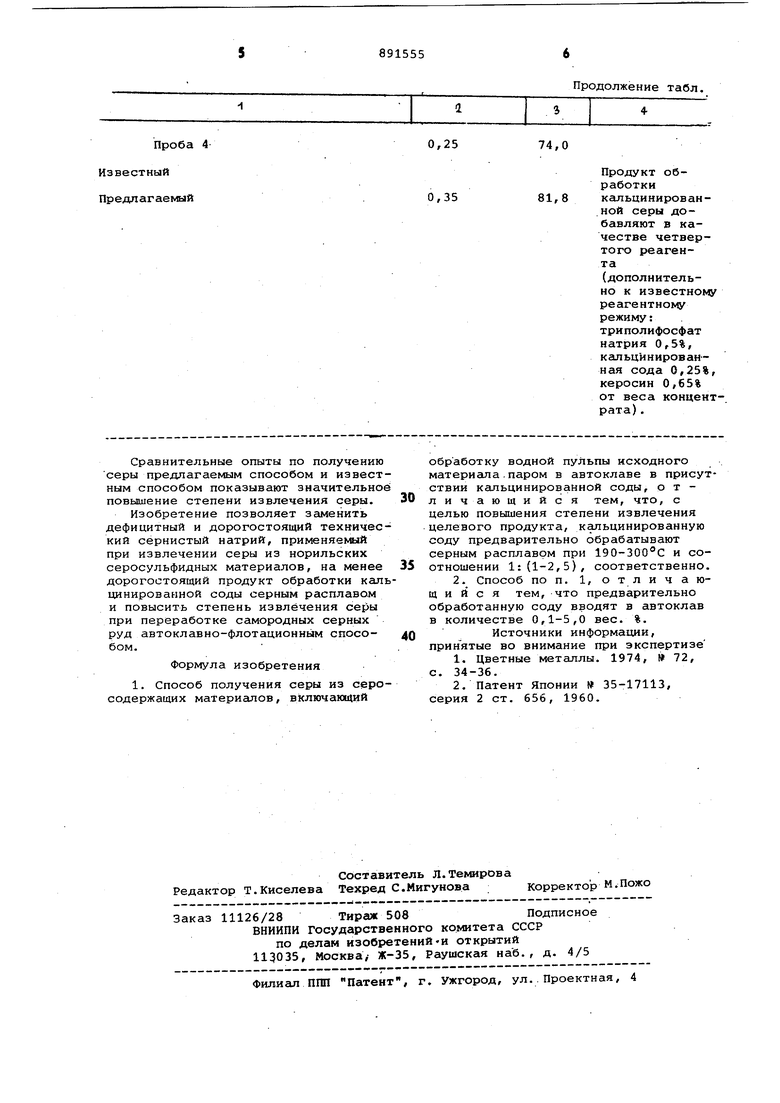

Проба 2 Известный Предлагаемлй

Проба 3 Предлагаекий

5,0

60,0 80,1 5,0

87,4 Извлечение

серы согласно известному способу составляет 69%. г) раздольский серный концентрат, содержащий 68,0% элементарной серы (проба 4). Опыты выделения серы из бедного по содержанию элементарной серы норильского серосульфидного материала (проба 1), а также из вулканогенной серной руды (проба 3) проводят в две стадии: дезинтеграция (размывание серных сростков) с последующим вьаделением богатого по содержанию серы 1 ласса + 0,15 мм и собственно выделение (плавка) серы в виде товарного продукта. Дезинтеграцию осуществляют следующим образом. Серосодержсцций материал в виде водной пульпы с соотношением Т:Ж 0,8 : 1,5 нагревают паром в автоклаве до температуры, превышающей точку плавления серы при механическом перемешивании в течение 40 мин в присутствии продукта обработки кальцинированной соды расплавом серы. Затем пульпу охлаждают, выпускают из автоклава и классифицируют на сите 0,15 мм. Из полюсового продукта дезинтеграции серу, как целевой продукт, извлекают автоклавной плавкой. Результаты опытов по получению серы представлены в таблице.

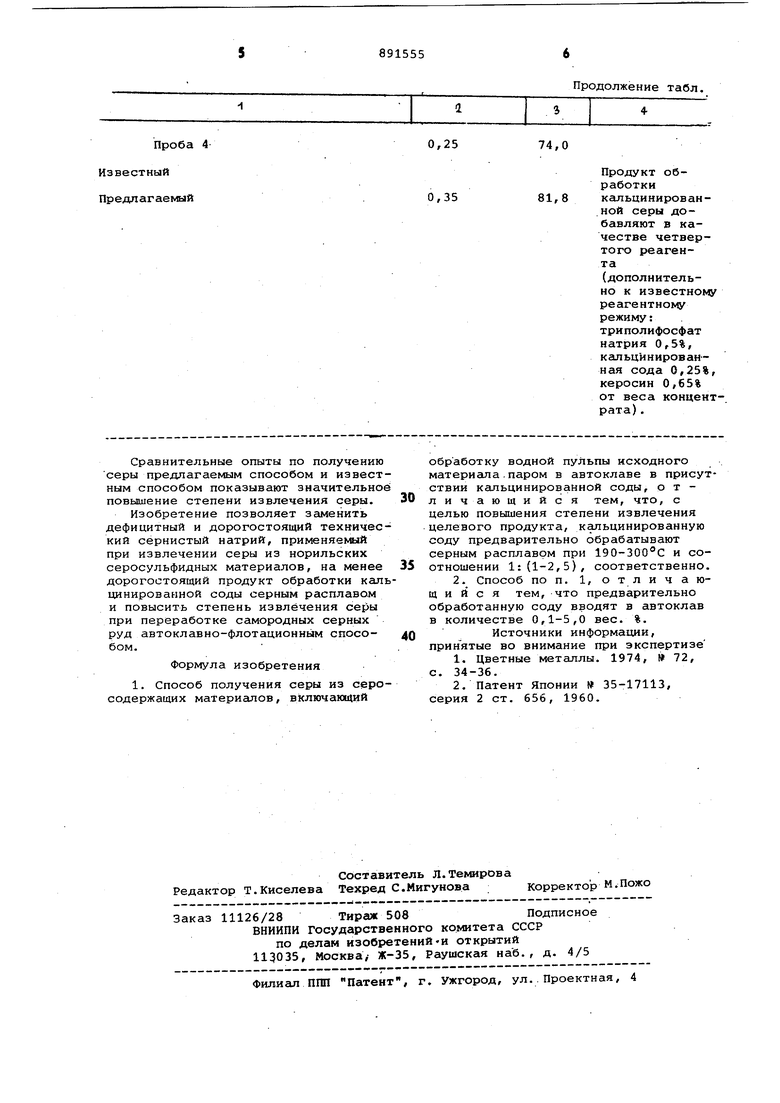

Проба 4 известный Предлагаемый

Сравнительные опыты по получению серы предлагаемым способом и известным способом показывают значительное повышение степени извлечения серы.

Изобретение позволяет заменить дефицитный и дорогостоящий технический сернистый натрий, применяекый при извлечении серы из норильских серосульфидных материалов, на менее дорогостоящий продукт обработки кальцинированной соды серным расплавом и повысить степень извлечения серы при переработке самородных серных руд автоклавно-флотационным способом.

Формула изобретения

Продолжение табл.

0,25

74,0

Продукт обработки

81,8

,35 кёшьцинированной серы добавляют в качестве четвертого реагента

(дополнительно к известному реагентному режиму: триполифосфат натрия 0,5%, кгшьцинирован- ная сода 0,25%, керосин 0,65% от веса концентрата) ,

обработку водной пуЛьпы исходного материала.паром в автоклаве в присутствии кальцинированной соды, о т личающийся тем, что, с целью повышения степени извлечения целевого продукта, кальцинированную соду предварительно обрабатывают серным расплавом при 190-300С и соотношении 1:(1-2,5), соответственно. 2. Способ по п. 1, отличающийся тем, что предварительно обработанную соду вводят в автоклав в количестве 0,1-5,0 вес. %.

Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1981-12-23—Публикация

1980-05-30—Подача