(54) ЗУБЧАТО-РЕЕЧНЫЙ МЕХАНИЗМ

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАПОР ДЛЯ ДВЕРЕЙ ТРАНСПОРТНОГО ВАГОНА | 1991 |

|

RU2061165C1 |

| ИМПУЛЬСНАЯ БЕССТУПЕНЧАТАЯ ПЕРЕДАЧА | 2002 |

|

RU2240456C2 |

| ЗУБОШЕВИНГОВАЛЬНЫЙ СТАНОК | 1969 |

|

SU254314A1 |

| ВЕЛОСИПЕД РЕЕЧНЫЙ ГОНОЧНЫЙ | 2011 |

|

RU2477240C2 |

| Установка для контактной сварки | 1978 |

|

SU764893A1 |

| Основный регулятор ткацкого станка | 1983 |

|

SU1152984A1 |

| Устройство для поперечной прокатки зубчатых профилей | 1979 |

|

SU882691A1 |

| ЧЕРВЯЧНАЯ ПЕРЕДАЧА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ И ИНСТРУМЕНТ ДЛЯ ЕЁ ВЫПОЛНЕНИЯ | 1998 |

|

RU2200262C2 |

| Механизм винтового движения штосселя | 1984 |

|

SU1151390A2 |

| СЕСОЮЗНАЯ ( П/:ТОнНО"ТЕ;и;;^|Е;:кдя1a:--Tc!J!HO i Ff{A | 1972 |

|

SU329912A1 |

I

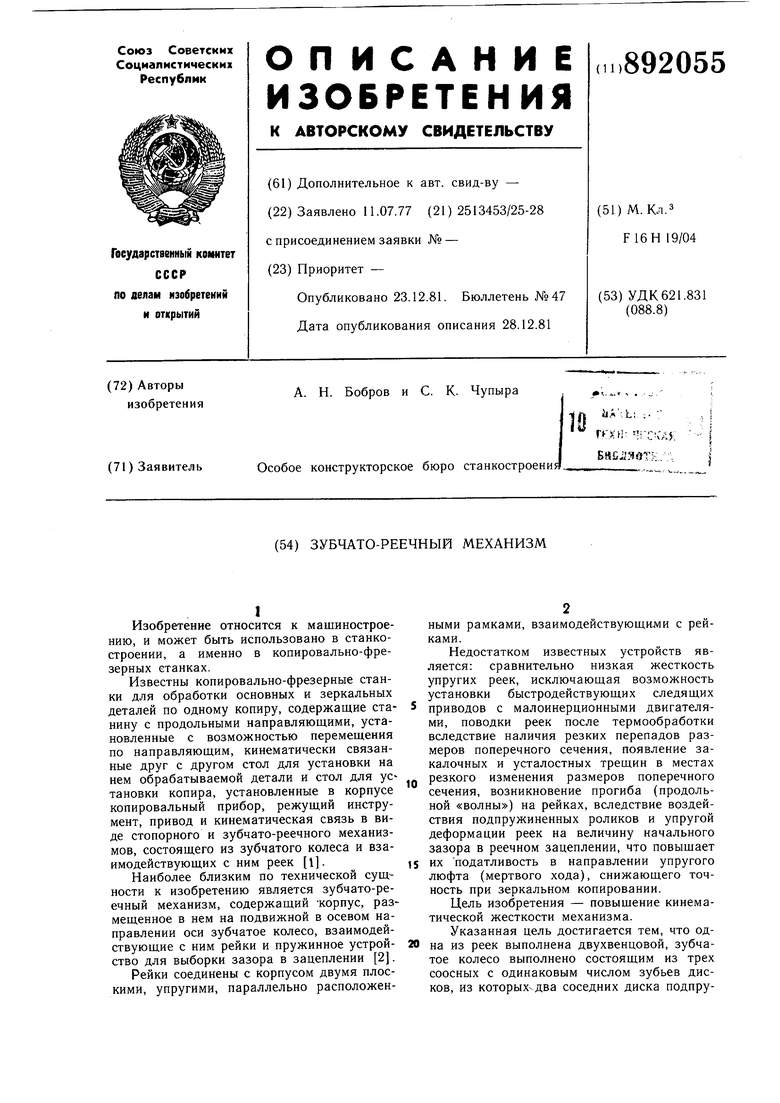

Изобретение относится к машиностроению, и может быть использовано в станкостроении, а именно в копировально-фрезерных станках.

Известны копировально-фрезерные станки для обработки основных и зеркальных деталей по одному копиру, содержащие станину с продольными направляющими, установленные с возможностью перемещения по направляющим, кинематически связанные друг с другом стол для установки на нем обрабатываемой детали и стол для установки копира, установленные в корпусе копировальный прибор, режущий инструмент, привод и кинематическая связь в виде стопорного и зубчато-реечного механизмов, состоящего из зубчатого колеса и взаимодействующих с ним реек 1.

Наиболее близким по технической сущности к изобретению является зубчато-реечный механизм, содержащий -корпус, размещенное в нем на подвижной в осевом направлении оси зубчатое колесо, взаимодействующие с ним рейки и пружинное устройство для выборки зазора в зацеплении 2.

Рейки соединены с корпусом двумя плоскими, упругими, параллельно расположенными рамками, взаимодеиствующкми с рейками.

Недостатком известных устройств является: сравнительно низкая жесткость упругих реек, исключающая возможность установки быстродействующих следящих

5 приводов с малоинерционными двигателями, поводки реек после термообработки вследствие наличия резких перепадов размеров поперечного сечения, появление закалочных и усталостных трещин в местах

Q резкого изменения размеров поперечного сечения, возникновение прогиба (продольной «волны) на рейках, вследствие воздействия подпружиненных роликов и упругой деформации реек на величину начального зазора в реечном зацеплении, что повыщает

5 их податливость в направлении упругого люфта (мертвого хода), снижающего точность при зеркальном копировании.

Цель изобретения - повышение кинематической жесткости механизма.

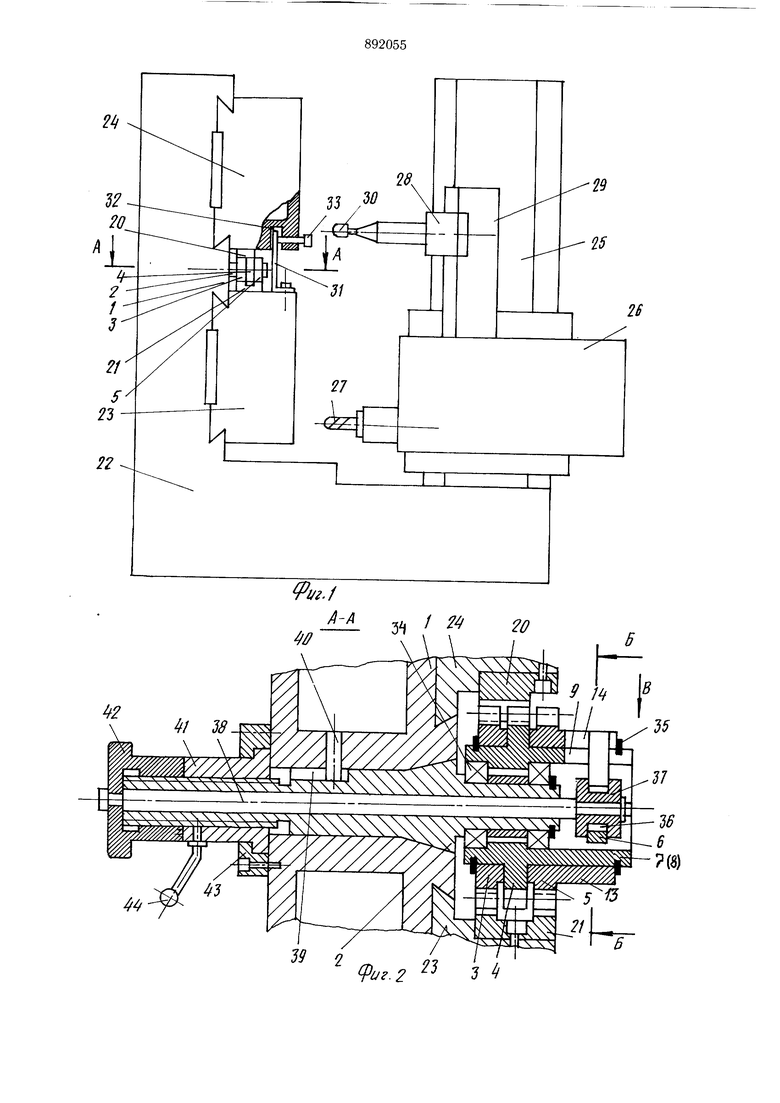

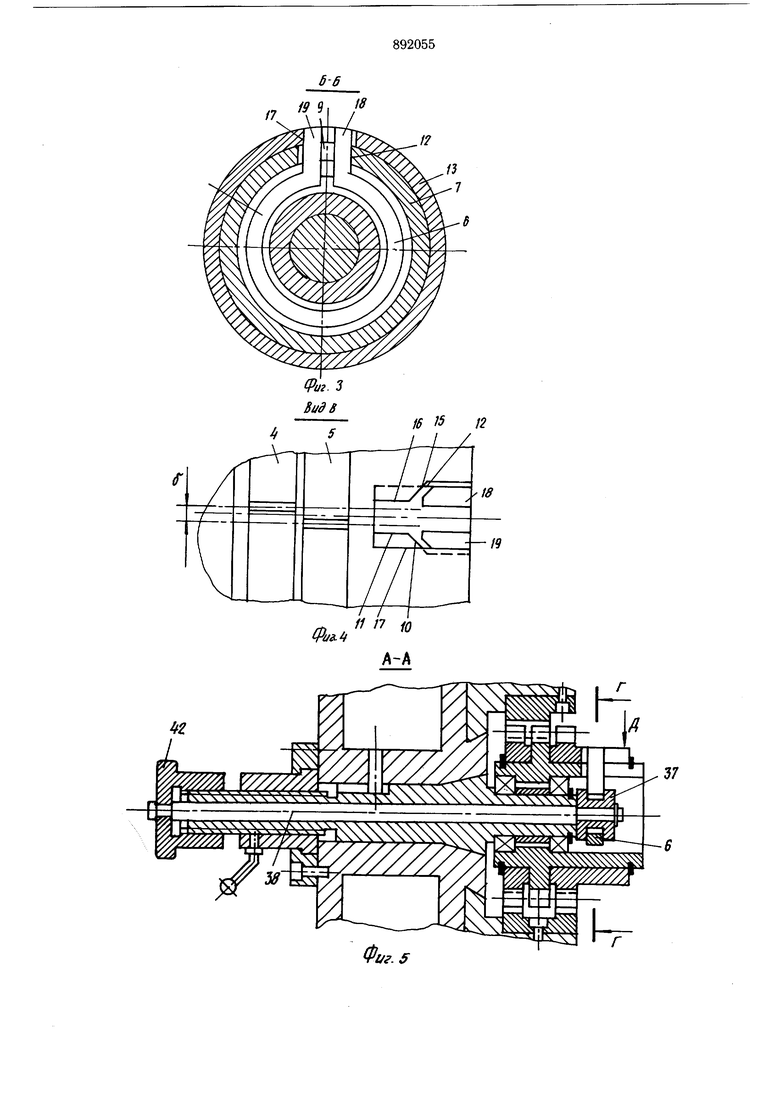

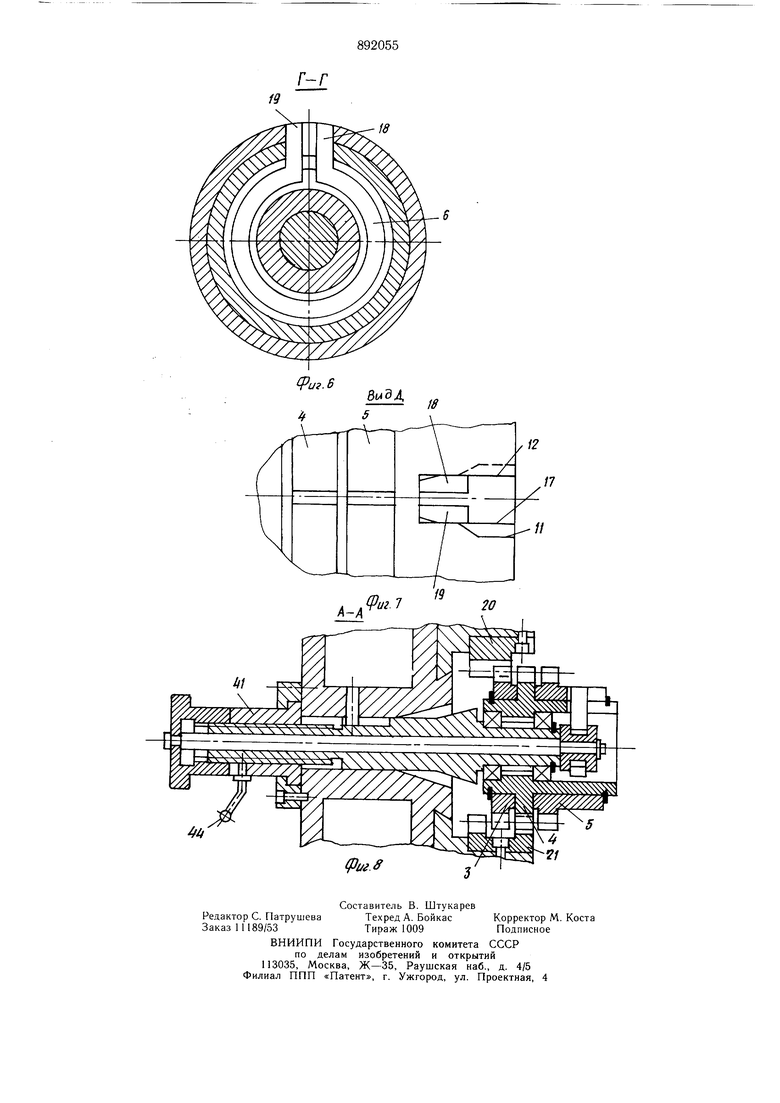

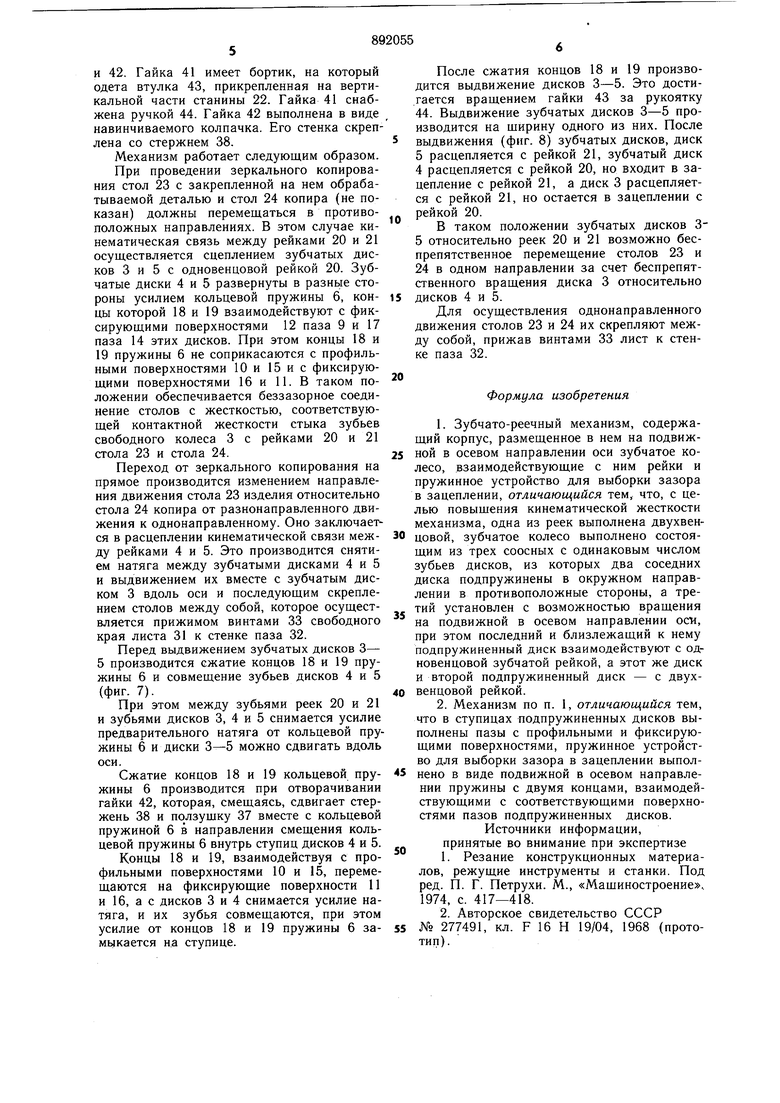

Указанная цель достигается тем, что одна из реек выполнена двухвенцовой, зубчатое колесо выполнено состояшим из трех соосных с одинаковым числом зубьев дисков, из которых-,два соседних диска подпружинены в окружном направлении в противоположные стороны, а третий установлен с возможностью вращения на подвижной в осевом направлении оси, при этом последний и близлежащий к нему подпружиненный диск взаимодействуют с одновенцовой зубчатой рейкой, а этот же диск и второй подпружиненный диск - с двухвенцовой рейкой. При этом в ступицах подпружиненных дисков выполнены пазы с профильными и фиксирующими поверхностями, а пружинное устройство для выборки зазора в зацеплении выполнено в виде подвижной в осевом направлении пружины с двумя концами, взаимодействующими с соответствующими поверхностями пазов подпружиненных дисков. На фиг. 1 представлен зубчато-реечный механизм, установленный на копировальнофрезерном станке, вид спереди; на фиг. 2 - разрез А-А на фиг. 1 в рабочем положении устройства для выборки зазора в положении предварительного натяга между рейками; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - вид В на фиг. 2; на фиг. 5 - разрез А-А на фиг. 1 в положении снятия предварительного натяга между рейками; на фиг. 6 - разрез Г-Г на фиг. 5; на фиг. 7 - вид Д на фиг. 5; на фиг. 8 - разрез А-А на фиг. 1 в положении выдвинутого из зацепления с рейками одного из подпружиненных зубчатых колес при однонаправленном движении стола для копира и стола для обрабатываемой детали. Зубчато-реечный механизм содержит корпус 1, размещенное в нем на подвижной в осевом направлении оси 2 зубчатое колесо, выполненные в виде трех соосных с одинаковым числом зубьев дисков 3-5, из которых два соседних диска 4 и 5 подпружинены с помощью пружины 6 в окружном направлении в противоположные стороны, а тре тий диск 3 установлен с возможностью вращения на подвижной в осевом направлении оси 2. На ступице 7(8) диска 4 выполнен паз 9 с профильной 10 и фиксирующими 11 и 12 поверхностями, а на ступице 13 диска 5 выполнен паз 14 с профильной 15 и фиксирующими 16 и 17 поверхностями. Пружинное устройство для выборки зазора в зацеплении выполнено в виде подвижной в осевом направлении пружины 6 с двумя концами 18 и 19, взаимодействующими соответственно либо с поверхностью 12 паза 9 и поверхностью 17 паза 14, либо с поверхностями 15 паза 14 и поверхностью 10 паза 9, либо одновременно с поверхностью 16 паза 14, поверхностью 12 паза 9 и поверхностями 11 паза 9 и поверхностью 17 паза 14. Механизм содержит зубчатые рейки 20 и 21. одна из которых 21 выполнена двухвенцовой, а другая 20 - одновенцовой. Диск 3 и близлежащий к нему подпружиненный диск 4 взаимодействуют с одновенцовой зубчатой рейкой 20, а диск 3 и второй подпружиненный диск 5 - с двухвенцовой рейкой 21. Зубчато-реечный механизм устанавливается на копировально-фрезерном станке, содержит станину 22, на вертикальной части которой смонтированы с возможностью движения в параллельных направляющих кинематически связанные друг с другом стол 23 для установки на нем обрабатываемой детали (на чертежах не показана) и стол 24 для установки копира (на чертежах не показан) . На горизонтальной части станины 22укреплена стойка 25, на которой установлена щпиндельная бабка 26, несущая фрезу 27. На щпиндельной бабке 26 установлен копировальный прнбор 28 на кронщтейне 29. Копировальный прибор 28 имеет щуп 30. Стол 23 снабжен приводом (не показан) для перемещения его вдоль направляющих. Стол 24 получает движение от стола 23через кинематическую связь в виде стопорного для прямого копирования или зубчато-реечного механизма для осуществления зеркального копирования при разнонаправленном движении столов 23 и 24. Стопорный механизм скрепляет столы 23 и 24 в одно целое при их однонаправленном движении. Стопорный механизм может быть выполнен в виде вертикально закрепленного на столе 23 листа 31, который своим свободным краем заходит в паз 32, вырезанный снизу в столе 24. Лист 31 может быть зажат в пазу 32 винтами 33. Для наибольщей жесткости механизма длина листа 31 выбирается равной длине столов. Зубчатый диск 4 установлен при помощи подшипников 34 на оси 2. Зубчатые диски 3 и 5 установлены по обоим торцам зубчатого диска 4 и посажены своими отверстиями на его ступицу. От осевого смещения зубчатые диски зафиксированы упругими кольцами 35. Ступицы 7 и 13 расположены коаксиально. Пружина 6, выполненная в виде кольцевой пружины, с помощью которой осуществляется подпружинение зубчатых дисков 4 и 5 для выборки совместно с диском 3 зазоров между их зубьями и зубьями реек 20 и 21, установлена в кольцевой проточке 36 ползущки 37, которая закреплена на конце подвижного в осевом направлении стержня 38, расположенного в осевом отверстии оси 2. В средней части оси 2 выполнен щпоночный паз 39, в котором размещен конец щтифта 40, препятствующий вращению оси 2. На конце оси 2, противоположном концу с установленными подщипниками 34, имеется резьба, на которую навинчены гайки 41

и 42. Гайка 41 имеет бортик, на который одета втулка 43, прикрепленная на вертикальной части станины 22. Гайка 41 снабжена ручкой 44. Гайка 42 выполнена в виде навинчиваемого колпачка. Его стенка скреплена со стержнем 38.

Механизм работает следующим образом.

При проведении зеркального копирования стол 23 с закрепленной на нем обрабатываемой деталью и стол 24 копира (не показан) должны перемещаться в противоположных направлениях. В этом случае кинематическая связь между рейками 20 и 21 осуществляется сцеплением зубчатых дисков 3 и 5 с одновенцовой рейкой 20. Зубчатые диски 4 и 5 развернуты в разньш стороны усилием кольцевой пружины 6, концы которой 18 и 19 взаимодействуют с фиксирующими поверхностями 12 паза 9 и 17 паза 14 этих дисков. При этом концы 18 и 19 пружины 6 не соприкасаются с профильными поверхностями 10 и 15 и с фиксирующими поверхностями 16 и 11. В таком положении обеспечивается беззазорное соединение столов с жесткостью, соответствующей контактной жесткости стыка зубьев свободного колеса 3 с рейками 20 и 21 стола 23 и стола 24.

Переход от зеркального копирования на прямое производится изменением направления движения стола 23 изделия относительно стола 24 копира от разнонаправленного движения к однонаправленному. Оно заключается в расцеплении кинематической связи между рейками 4 и 5. Это производится снятием натяга между зубчатыми дисками 4 и 5 и выдвижением их вместе с зубчатым диском 3 вдоль оси и последующим скреплением столов между собой, которое осуществляется прижимом винтами 33 свободного края листа 31 к стенке паза 32.

Перед выдвижением зубчатых дисков 3- 5 производится сжатие концов 18 и 19 пружины 6 и совмещение зубьев дисков 4 и 5 (фиг. 7).

При этом между зубьями реек 20 и 21 и зубьями дисков 3, 4 и 5 снимается усилие предварительного натяга от кольцевой пружины 6 и диски 3-5 можно сдвигать вдоль оси.

Сжатие концов 18 и 19 кольцевой пружины 6 производится при отворачивании гайки 42, которая, смещаясь, сдвигает стержень 38 и по лзушку 37 вместе с кольцевой пружиной 6 в направлении смещения кольцевой пружины 6 внутрь ступиц дисков 4 и 5.

Концы 18 и 19, взаимодействуя с профильными поверхностями 10 и 15, перемещаются на фиксирующие поверхности 11 и 16, а с дисков 3 и 4 снимается усилие натяга, и их зубья совмещаются, при этом усилие от концов 18 и 19 пружины 6 замыкается н.а ступице.

После сжатия концов 18 и 19 производится выдвижение дисков 3-5. Это достигается вращением гайки 43 за рукоятку 44. Выдвижение зубчатых дисков 3-5 производится на щирину одного из них. После выдвижения (фиг. 8) зубчатых дисков, диск 5 расцепляется с рейкой 21, зубчатый диск

4расцепляется с рейкой 20, но входит в зацепление с рейкой 21, а диск 3 расцепляется с рейкой 21, но остается в зацеплении с рейкой 20.

В таком положении зубчатых дисков 35относительно реек 20 и 21 возможно беспрепятственное перемещение столов 23 и 24 в одном направлении за счет беспрепятственного вращения диска 3 относительно дисков 4 и 5.

Для осуществления однонаправленного движения столов 23 и 24 их скрепляют между собой, прижав винтами 33 лист к стенке паза 32.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

№ 277491, кл. F 16 Н 19/04, 1968 (прототип). %г.2

6-6

19 9, /Фаг. ft

12

П

Авторы

Даты

1981-12-23—Публикация

1977-07-11—Подача