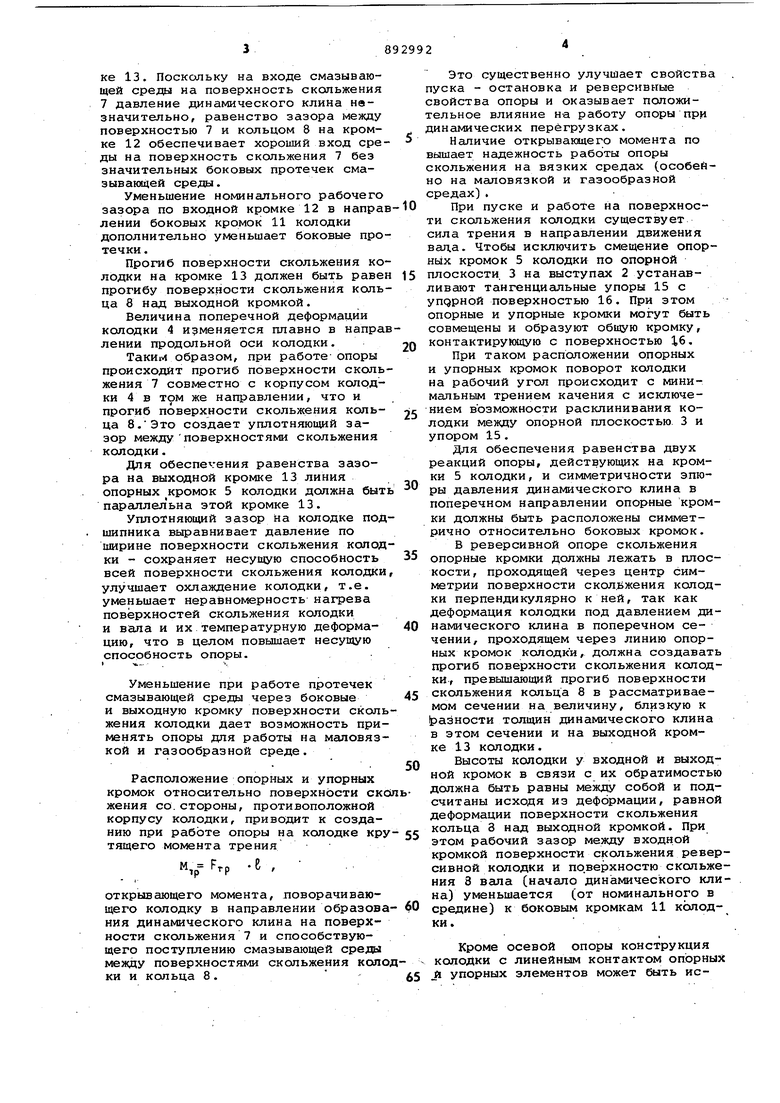

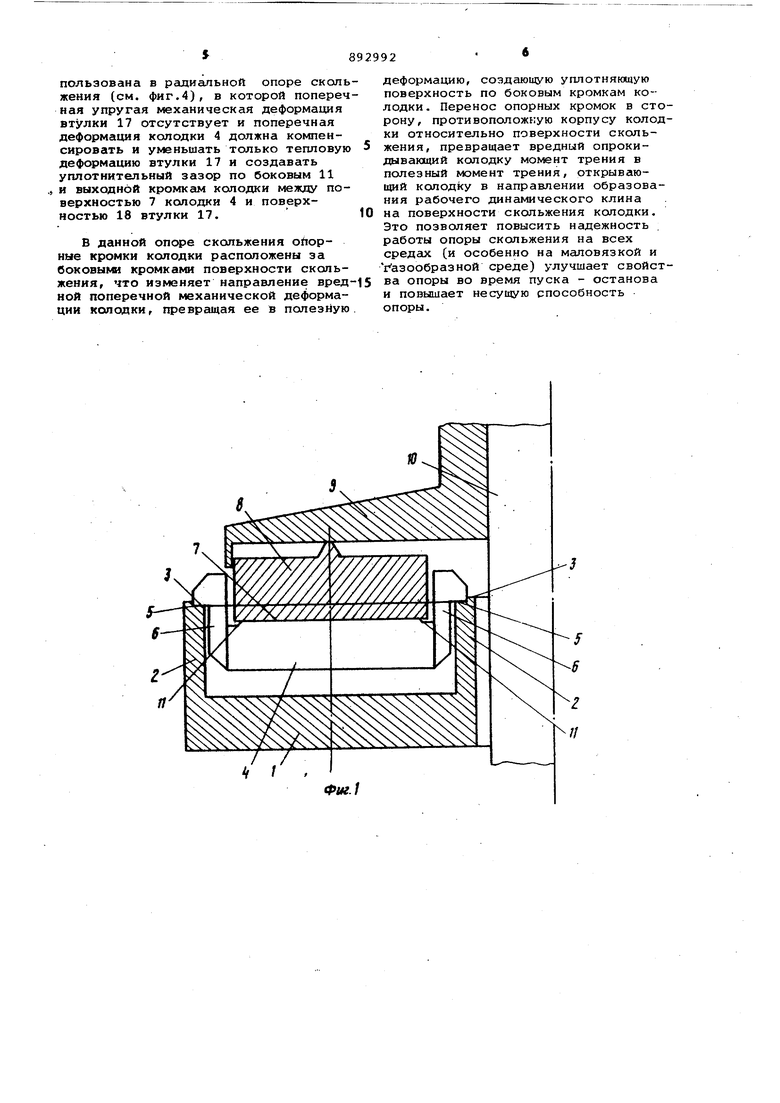

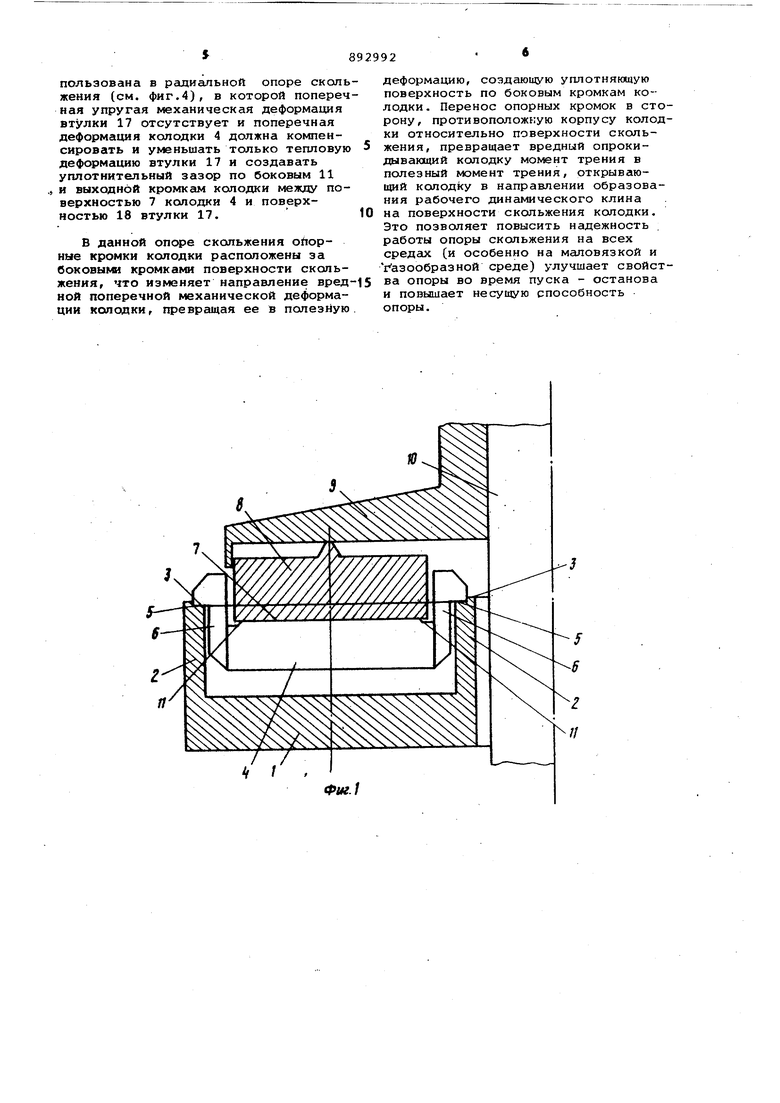

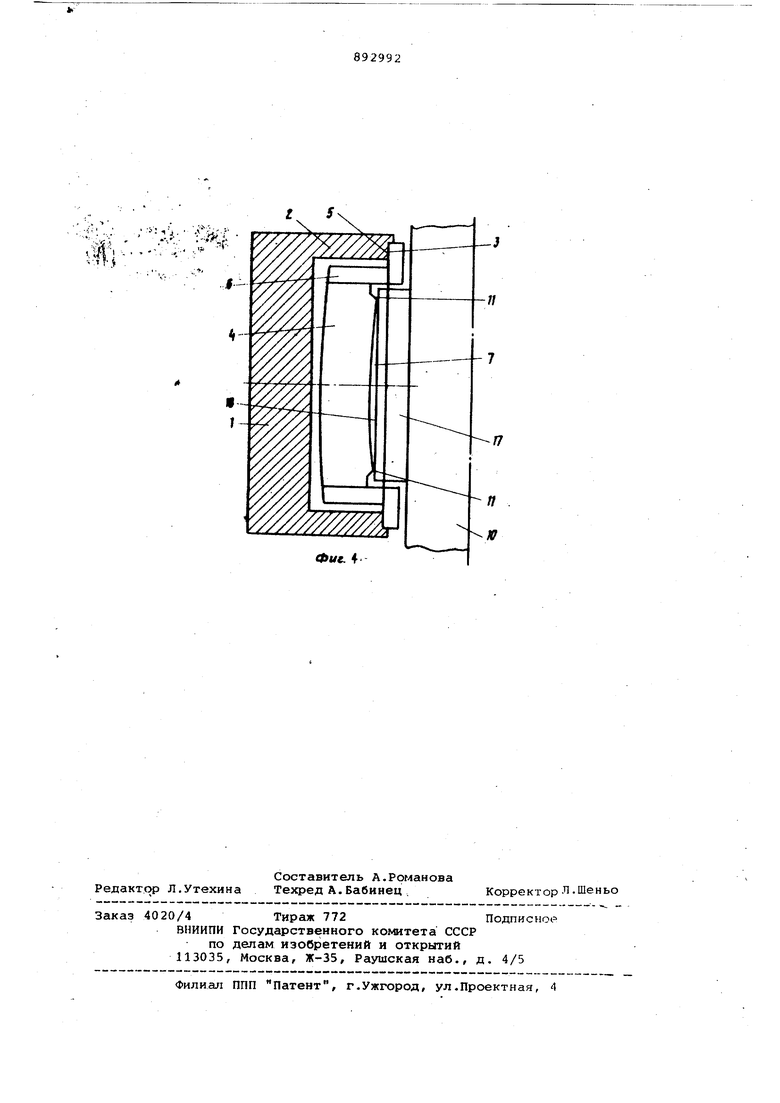

Изобретение относится к области энергетического и транспортного машиностроения и может быть исполь эовано в опорах скольжения насосов турбин, компрессоров и других машин, которые запускаются под нагруз кой и при работе испытывают значительные динамические перегрузки. Извес.тна опора скольжения, содер жащая вал с опорным элементом и смо тированные на опорах основания колодки, каждая из которых имеет корпус с поверхностью скольжения, ограниченной боковыми входной и выходной кромками и два боковых упора, контактирующих с ответными упорами на основании со стороны, проти воположной корпусу, колодки ij . Недостатком известной опоры явл ется наличие крутящего момента, опр кидывающего колодку и препятствующего повороту колодки на рабочий угол. Кроме того, при работе опоры колодка, имеющая точечную опору, прогибается в поперечном направлении, и рабочий зазор по поверхности скольжения увеличивается к боковым кромкам, что приводит к снижению несу14ей способности опоры и ее надежности .. Целью изобретения является повышение надежности работы, улучшение свойств при пуске - останове, ревер сивности и повышение несущей способности. Цель достигается тем, что в опоре скольжения, содержащей вал с опо ным элементом и смонтированные на опорах основания колодки, каждая из которых имеет корпус с поверхностью скольжения, ограниченной боковыми входной и выходной кромками и два боковых упора, контактирующих с отв ными упорами на основании относител но поверхности скольжения со сторо ны, противоположной корпусу колодки, каждая опора основания для коло ки выполнена в виде двух выступов расположенных со стороны боковых кромок колодки, с опорными поверхностями, лежащими в одной плоскости На боковых упорах колодки выполнены опорные кромки, лежащие на одной прямой, параллельной выходной кромки колодки, и лежащие на одной прямой, упорные кромки. Опорные и упо ные кромки колодки расположены, относительно поверхности скольжения со стороны, противоположной корпусу колодки. Опорные и упорные кромки на упор колодки расположены симметрично отно сительно боковых кромок колодки, а также опорные кромки лежат в плос кости, проходящей через центр симмет рии поверхности скольжения перпенди кулярно к ней. На фиг. 1 изображена опора в статическом положении, радиальный разрез; на фиг. 2 - вид сбоку на опору; на фиг, 3 - характер деформации колодки под нагрузкой в процессе работы опоры; на фиг. 4 - пример использования изобретения в радиальной опоре скольжения. Опора скольжения содержит основание 1 с выступами 2, имеющими опорные поверхности 3, расположенные в одной плоскости, на которые опирается колодка 4 своими .опорными кромками 5 на боковых упорах 6. На поверхность скольжения 7 колодки 4 опирается самоустанавливающееся кольцо 8, размещенное между опорным элементов 9 вала 10 и колодкой 4. Поверхность скольжения ограничена боковыми кромками 11, входной 12 и выходной 13 кромками. Кромки 5 лежат на одной прямой, параллельной выходной кромке 13. Упорные кромки 14 упоров 6 могут быть совмещены с кромками 5. Опорная 5 и упорная 14 кромки расположены относительно поверхности скольжения со стороны, противоположной корпусу колодки 4 и симметрично относительно кромок 11. При пуске и дальнейшем работе подшипника (см-.фиг. 2 и 3) между поверхностями скольжения 7 и коль- цом 8 образуется рабочий зазор - динамический клин, давление которого вызывает поперечную упругую деформацию кольца 8 и колодки 4. Направления поперечных деформа1№ й кольца 8 и колодки 4 совпадают. Величина деформации кольца 8 и колодки 4 зависит от нагрузки на подаипник и геометрических размеров элементов подшипника. Сила, вызывающая поперечные деформации колодки 4 и кольца 8, будет наибольшей в центре давления динамического клина и уменьшает в направлении входной 12 и выходной 13 кромок поверхности скольжения. Геометрические размеры колодки 4 должны быть подобраны так, чтобы поверхность скольжения 7 колодки и центре давления динамического клина имела поперечный прогиб, превышающий прогиб поверхности скольжения кольца 8 в данном мгновенном поперечном сечении на величину, близкую к разности толщин динамического клина в центре давления и на выходной кромке 13. Прогиб поверхности скольжения 7 на входной кромке 12 может быть равен прогибу поверхности скольжения кольца 8 над входной кромкой колодки или превышать последний на величину не более разности толщин динамического клина в середине входной кромки 12 и на выходной кромке 13. Поскольку на входе смазывающей среды на поверхность скольжения 7 давление динамического клина незначительно, равенство зазора между поверхностью 7 и кольцом 8 на кромке 12 обеспечивает хороший вход ере ды на поверхность скольжения 7 без значительных боковых протечек смазывающей среды. Уменьшение номинального рабочего зазора по входной кромке 12 в напра Ленин боковых кромок 11 колодки дополнительно уменьшает боковые про течки . Прогиб поверхности скольжения ко лодки на кромке 13 должен быть раве прогибу поверхности скольжения коль ца 8 над выходной кромкой. Величина поперечной деформации колодки 4 изменяется плавно в напра лении продольной оси колодки. Таким образом, при работе-опоры происходит прогиб поверхности сколь жения 7 совместно с корпусом колодки 4 в том же направлении, что и прогиб поверхности скольжения кольца 8.Это создает уплотняющий зазор междуповерхностями скольжения колодки. Для обеспеч-ения равенства зазора на выходной кромке 13 линия опорных кромок 5 колодки должна быт параллельна этой кромке 13. Уплотняющий зазор на колодке под шипника выравнивает давление по ширине поверхности скольжения колод ки - сохраняет несущую способность всей поверхности скольжения колодки улучшает охлаждение колодки, т.е. уменьшает неравномерность нагрева поверхностей скольжения колодки и вала и их температурную деформацию, что в целом повышает несущую способность опоры. t -в.. 1. Уменьшение при работе протечек смазывающей среды через боковые и выходную кромку поверхности скол жения колодки дает возможность при менять опоры для работы на маловяз кой и газообразной среде. Расположение опорных и упорных кромок относительно поверхности ск жения со.стороны, противоположной корпусу колодки, приводит к созданию при работе опоры на колодке кр тящего момента трения % Р открывающего момента, поворачивающего колодку в направлении образов кия динамического клина на поверхности скольжения 7 и способствующего поступлению смазывающей среды между поверхностями скольжения коло ки и кольца 8. Это существенно улучшает свойства пуска - остановка и реверсивные свойства опоры и оказывает положительное влияние на работу опоры при динамических перегрузках. Наличие открывающего момента по вышает надежность работы опоры скольжения на вязких средах (особейно на маловязкой и газообразной средах). При пуске и работе на поверхности скольжения колодки существует сила трения в направлении движения вада. Чтобы исключить смещение опорных кромок 5 колодки по опорной плоскости. 3 на выступах 2 устанавливают тангенциальные упоры 15 с упорной поверхностью 16. При этом опорные и упорные кромки могут быть совмещены и образуют общую кромку, контактирующую с поверхностью 16. При таком расположении опорных и упорных кромок поворот колодки на рабочий угол происходит с минимальным трением качения с исключением возможности расклинивания колодки между опорной плоскостью. 3 и упором 15. Для обеспечения равенства двух реакций опоры, действующих на кромки 5 колодки, и симметричности эпюры давления динамического клина в поперечном направлении опорные кромки должны быть расположены симметрично относительно боковых кромок. В реверсивной опоре скольжения опорные кромки должны лежать в плоскости, проходящей через центр симметрии поверхности скол.ьжения колодки перпендикулярно к ней, так как деформация колодки под давлением динамического клина в поперечном сечении, проходящем через линию опорных кромок колодки, должна создавать прогиб поверхности скольжения колодки, превышающий прогиб поверхности скольжения кольца 8 в рассматриваемом сечении на величину, близкую к разности толщин динамического клина в этом сечении и на выходной кромке 13 колодки. Высоты колодки у входной и выходной кромок в связи с их обратимостью должна быть равны между собой и подсчитаны исходя из деформации, равной деформации поверхности скольжения кольца 3 над выходной кромкой. При этом рабочий зазор между входной кромкой поверхности скольжения реверсивной колодки и по.верхностю скольжения 8 вала (началсз динамического клина) уменьшается (от номинального в средине) к боковым кромкам 11 колодки. Кроме осевой опоры конструкция колодки с линейным контактом опорных fi упорных элементов может быть использована в радиальной опоре скольжения (см. фиг.4), в которой поперечная упругая механическая деформация втулки 17 отсутствует и поперечная деформация колодки 4 должна компенсировать и уменьшать только тепловую деформацию втулки 17 и создавать уплотнительный зазор по боковым 11 и выходной кромкам колодки между поверхностью 7 колодки 4 и поверхностью 18 втулки 17.

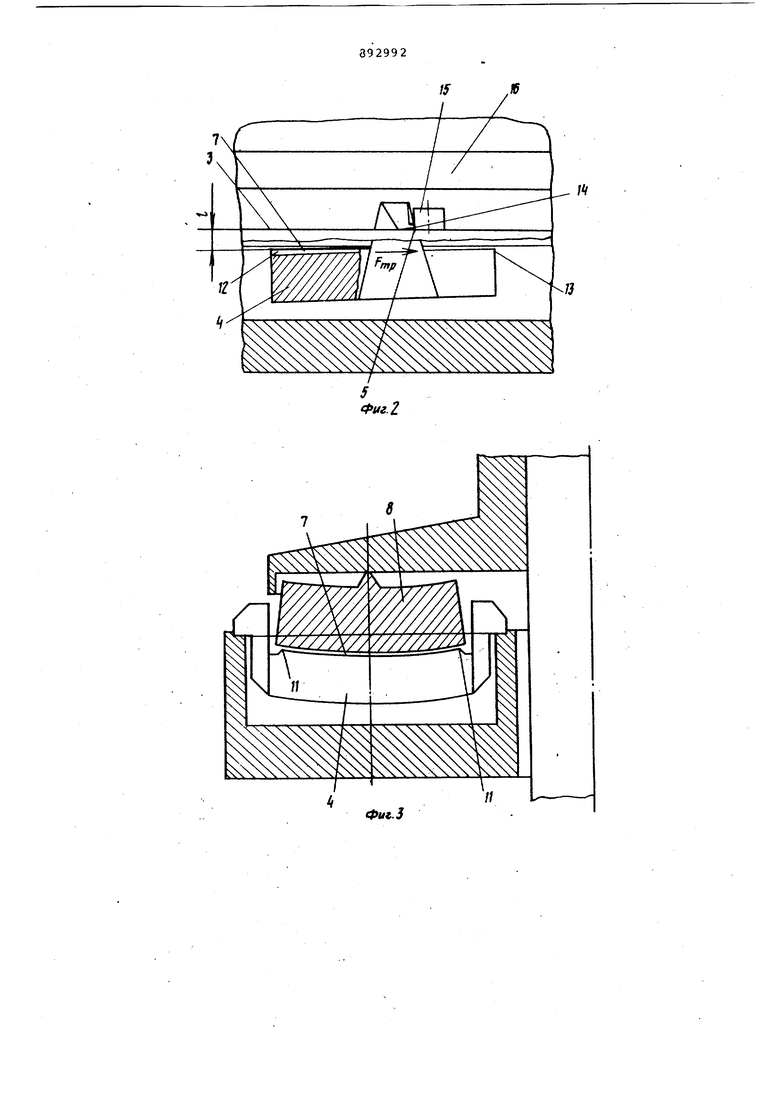

В данной опоре скопьження опорные кромки колодки расположены за боковы1«1 кромками поверхности скольжения, что изменяет направление вредной поперечной механической деформации колодки, превращая ее в полезную.

деформацию, создающую уплотняющую поверхность по боковым кромкам колодки . Перенос опорных кромок в сторону, противоположную корпусу колодки относительно поверхности скольжения, превращает вредный опрокидывающий колодку момент трения в полезный момент трения, открывающий колодку в направлении образования рабочего динамического клина на поверхности скольжения колодки. Это позволяет повысить надежность работы опоры скольжения на всех средах (и особенно на маловязкой и Газообразной среде) улучшает свойства опоры во время пуска - останова и повышает несущую способность опоры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Колодка подшипника скольжения | 1979 |

|

SU867121A1 |

| Упорный подшипник скольжения | 1979 |

|

SU853222A1 |

| Опора скольжения | 1980 |

|

SU864887A1 |

| Колодка упорного подшипника скольжения | 1987 |

|

SU1470996A1 |

| Подшипниковый узел скольжения | 1980 |

|

SU994825A1 |

| Упорный подшипник скольжения | 1977 |

|

SU906215A2 |

| Реверсивный подпятник,преимущественно для гидрогенераторов | 1980 |

|

SU1038645A1 |

| Колодка упорного подшипника скольжения | 1980 |

|

SU894230A1 |

| ПОДШИПНИК ГАЗОСТАТИЧЕСКИЙ | 2016 |

|

RU2630271C1 |

| Сегментный подшипник | 1990 |

|

SU1800165A1 |

Опора скольжения, содержащая вал с опорным элементом и смонтированные на опорах основания колодки, каждая из которых имеет корпус с поверхностью скольжения, ограниченной боковыми, входной и выходной кромками, и два боковых упора, контактирующих с ответными упорами на основании относительно поверхности скольжения со стороны, противоположной корпусу колодки, отличаю щ.а я с я тем, что, с целью повышения надежности работы, улучшения свойств при пуске - останове, реверсивности и повышения несущей способности, каждая опора основания для колодки выполнена в виде двух выступов, расположенных со стороны боковых кромок колодки, с опорными поверхностями, лежащими в одной плоскости, а на боковых упорах колодки выполнены опорные кромки, леЖсццие на одной прямой, параллельной выходной кромке колодки, и лежащие на одной прямой упорные кромки, при этом опорные и упорные кромки колодки расположены относительно поверхности скольжения со стороны, противоположной корпусу колодки. 2.Опора скольжения по п. 1, отличающаяся тем, что опорные и упорные кромки на боковых упорах колодки расположены симметрично § относительно боковых кромок. (Л 3.Опора скольжения по пп. 1 и 2, отличающаяс я тем, что, с целю улучшения свойств реверсивности, опорные и упорные кромки ле:хат в плоскости,, проходящей через с центр симметрии рабочей поверхности скольжения перпендикулярно к ней. СХ) со ND СО СО IsD

f .-

:v5i .

«- I

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УПОРНЫЙ подшипник СКОЛЬЖЕНИЯ | 0 |

|

SU369306A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1984-06-30—Публикация

1979-05-28—Подача